煤油型低芳溶劑油的精分餾方案優化

張乾坤,周 琴,李 健

(1.安徽華東化工醫藥工程有限責任公司上海分公司,上海 201315;2.上海華西化工科技有限公司,上海 201315)

加氫精制后的低芳溶劑油產品大部分都是各種飽和烴類的混合物,其應用于絕大多數制造業和加工業當中,其中包括涂料工業、農藥溶劑、化學反應用溶劑及載劑、粘合劑工業、氣霧殺蟲劑等。就溶劑油餾程分布而言,其范圍相當寬泛,而大部分品種又集中分布在汽油、煤油或柴油中,最為常見的分別為石腦油型溶劑油和煤油型溶劑油。但就單個特定牌號的溶劑油產品而言,其餾分分布很窄,若其產品分餾系統設計不合理,則易造成能耗較高或者產品不合格現象。因此與普通燃料油(汽、煤、柴油)的分餾系統相比,其分餾系統較精密且能耗較高,節能優化成為其設計的重點。

本文以某煤油型低芳溶劑油加氫項目的分餾系統部分為研究對象,待分離混合溶劑油性質及流量見表1。由表可見其餾程分布主要在煤油餾程范圍內。

表1 煤油型溶劑油原料性質

根據溶劑油產品標準及企業自己規定的溶劑油標準,確定分餾后產品的性質要求見表2。與分餾品質相關的的限定為產品的閃點、初餾點及終餾點,閃點又與產品的餾程相關聯。因此只需保證產品的餾程即可得到合格溶劑油產品。從表2中可以看出各產品的餾程分布較窄,分餾精度要求較高。

表2 各產品名稱及性質要求

1 模型的建立

Simsci Pro/Ⅱ為通用的化工流程模擬系統,其自帶較全面的物性庫及常見的熱力學計算方法。并且針對油品系統,加入了較多的經驗數據以及半經驗物性關聯式,其應用在煉油系統模擬中表現較好,為國內及國際各大煉化工程公司所廣泛采用。

1.1 熱力學方程的選擇

溶劑油組成屬C5~C18組份飽和烴類混合物。組分中無硫化氫,且組分中C1~C4的組成比例很小。根據該組份特性,熱力學物性的計算可選適合中輕質油品的Grayson-Streed方程,該方程在Chao-Seader 基礎上發展而來[1],計算速度較其他熱力學方法較快。油品密度及液相粘度采用API關聯式進行計算,其他傳遞性質均采用Pro/II專用的油品關聯式進行估算。

1.2 油品切割方法的選擇

Pro/II中對油品組成的模擬實際上是按照虛擬組份的混合物來進行等效模擬的。虛擬組份同純物質一樣具有自己的分子量、臨界性質等熱力學參數,可參與熱力學物性計算。由于本分離精度要求較高,每個產品的餾程范圍較窄,虛擬組份數量越多模擬的結果就越精確,但計算量也越大,本模型油品切割方法方案為,從實沸點90℃到280℃范圍內等分為60個虛擬組份,平均每個產品約含6~8個虛擬組份來表征,以保證物性的精確性。

1.3 多組分精餾算法的選擇

分餾過程的計算采用了嚴格的逐板計算法。Pro/II中針對嚴格塔提供了四種算法,分別為Inside/Out、Sure、Chemdist 及ELDIST算法[2]。其中Inside/Out算法于1983年被Russell首次提出,算法的基本思想是先將復雜而耗時的計算內容簡化并設置在內層循環計算,而在外循環中則采用嚴格的熱力學模型對簡化模型的參數進行更新,構成雙重迭代循環。該法以易收斂、計算速度快而著稱,故本模型采用該算法計算嚴格精餾塔[3]。

2 系統優化分析

2.1 目標函數的確定

一般化工工程優化的目標函數采用總費用值,總費用值分為操作費用及建造費兩部分。由于分餾耗能較高。且為常壓或微正壓操作,其設備投資費用較小;為簡化模型,其建造費部分可省略。目標函數暫定為總操作費用值。

操作費用值主要包括分餾重沸器提供的熱量消耗,塔頂空冷及水冷的電耗及各產品泵及回流泵的電耗費用總和。其中各產品泵及回流泵的電耗費用可忽略不計,塔釜熱量按燃燒天然氣計,爐子效率按89%,天然氣熱值按9000 kcal/Nm3計,價格按3元/Nm3計,塔頂空冷及水冷冷量根據經驗按0.043度電/103kcal冷量計,電價格按0.6元/度計,經計算最終得目標函數見式1,目標函數可以在Pro/II中添加計算器模塊進行計算。

F(X)=370G熱+25.8G冷

(1)

其中F(X) -總操作費用,元/h;G熱-公用工程消耗,Mkcal/h;G-冷公用工程消耗,Mkcal/h。

2.2 約束及優化變量

本系統的約束為滿足分餾后各產品質量合格。具體的描述為各溶劑油產品的初餾點及終餾點符合表2規定的數值。以上約束可以在Pro/II中各嚴格塔的設計規定中進行定義。

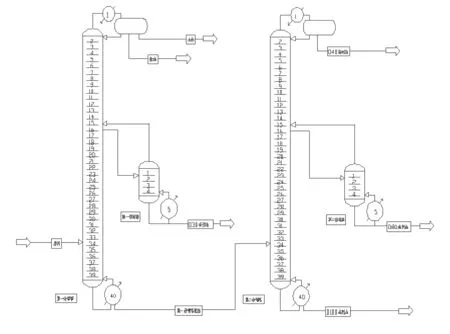

優化變量為系統中待優化的操作參數,本系統選擇的優化變量為分離序列、進料板位置及抽出板位置。其中分離序列為產品分離的順序及塔的個數,全部的序列個數按排列組合計算為14種。結合溶劑油分餾經驗,僅選擇如下三種常見方案。分別為單塔帶三側線塔方案,兩主塔各帶一個側線塔方案及四主塔無側線塔方案。三種分離方案流程簡圖見圖1~3。

圖1 四主塔無側線塔方案

圖2 兩主塔各帶一個側線塔方案

圖3 單塔帶三側線塔方案

3 系統優化過程

3.1 分餾序列的優化

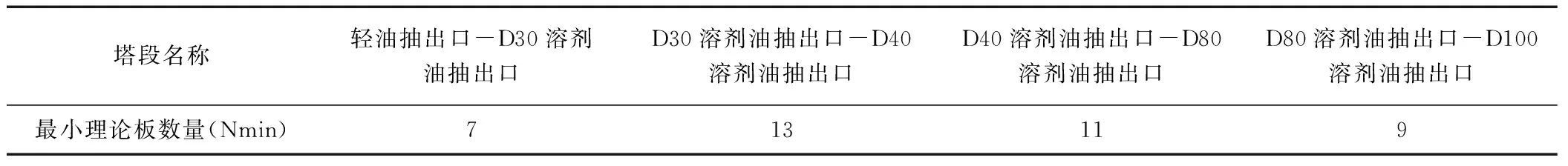

按單塔帶三側線塔方案在Pro/II內建立其簡潔塔計算模型,用Gilliland 關聯式求解,在全回流時,各段所需最小理論板數見表3,可見D30溶劑油與D40溶劑油之間較難分離,所用理論板數最多。總理倫板需要40塊。

表3 各塔段所需最小理論板數量表

針對以上三個分餾方案,均取實際理論板為最小理論版的2倍,則總理論板為80塊。進料狀態均為泡點進料(183℃,0.2MPag)。塔頂壓力取0.1MPag,塔頂回流罐壓力取0.07MPag,塔頂冷凝器按過冷回流設計,回流溫度取40℃。三種分餾方案的模擬結果見表4。從表中可以看出方案一的總體能耗最小,方案二與方案一能耗較接近,方案三能耗最大。原因為單個主塔帶三個側線方案將四個主塔方案中塔間產品的外部回流轉變為內回流。省去了塔間的過冷卻及塔釜熱量的消耗,若考慮各分餾產品熱量的回收利用,由于單塔產品均為熱抽出,其能量可進一步回收,則更為節能。但單塔方案的理論板過多,塔較高。且側線較多,任意一個產品抽出量的波動將影響全部產品的質量,調節上較困難,最終選擇方案二作為最優分離序列。

表4 各分餾序列方案設置及消耗結果表

3.2 進料及抽出位置的優化

表5 第一分餾塔進料口位置與總操作費用關系表

表6 第二分餾塔進料口位置與總操作費用關系表

表7 第一分餾塔抽出口位置與總操作費用關系表

表8 第二分餾塔抽出口位置與總操作費用關系表

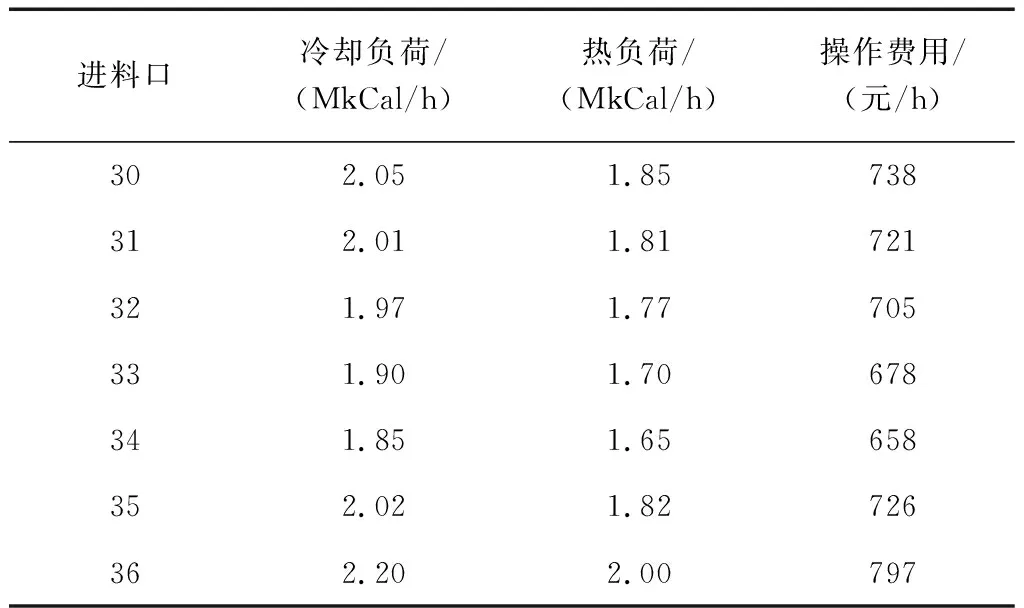

待優化的方案為雙主塔方案,已知進料的熱狀態,塔頂、塔釜及冷凝器頂壓力,各主塔及側線塔的理論板數量。在同樣分餾精度下,調節的變量為進料及抽出口的位置。為滿足分離精度,盡量增加各主塔的精餾段板數量,則各塔進料口位置需在抽出口之下。先將第一分餾塔及第二分餾塔的抽出口位置分別固定在16塊及22塊。分別對兩個塔的進料口位置從抽出口到再沸器之間變動,利用Pro/II的多工況分析工具進行模擬分析。分析結果見表5~6。從表中可知第一分餾塔及第二分餾塔均在第34塊板進料時的操作消耗最小,總消耗為1164元/h。

將進料板位置均固定在第34塊板,分別對抽出口進行在塔頂到進料板之間進行多工況模擬分析,分析數據見表7~8。從表中可知第一分餾塔及第二分餾塔分別在第17及第23塊板進行抽出時消耗最低,最低值為1148元/h。

4 結論

通過以上對于煤油型溶劑油分餾系統的多工況模擬,得出分餾系統的最優方案如下:采用雙主塔分離流程,其中每個主塔各帶一個側線抽出。各分餾塔進料均為泡點進料,每個主塔理論板均取40塊,塔頂壓力均為0.1MPag,塔頂回流罐壓力為0.07MPag,回流溫度為40℃。每個主塔的進料口均在34塊板,第一分餾塔抽出口位置在17塊板,第二分餾塔抽出口位置在23塊板。該分餾系統方案的總費用最小。該結果為后續詳細設計提供了參考依據。