淺談碳五石油樹脂的生產工藝

徐文華,卜 群,王志遠

(南京源港精細化工有限公司,江蘇 南京 210047)

碳五石油樹脂數均相對分子質量為300~3000,該類樹脂主要鏈節為脂肪性結構,具有酸值低、混溶性好、耐水、耐乙醇和耐化學品腐蝕等特性,并具備調節黏性和熱穩定性好等特點,廣泛應用于橡膠和黏和劑的增黏劑、涂料、交通漆、油墨、造紙等行業。碳五石油樹脂是以經分離預處理去除環戊二烯、碳六等重組份的,以間戊二烯、異戊二烯、單烯烴為主要成分的碳五為主要原料的[1-5]。

1 碳五石油樹脂合成藝

碳五石油樹脂化學反應很復雜,多數認為其聚合屬于陽離子聚合,工業生產上主要有兩種制備碳五石油樹脂的工藝:

一種是催化聚合工藝,如用BF3或AlCl3作催化劑;其工藝包括:配料、聚合、中和水洗、常壓脫溶劑、減壓汽提、熔融造粒、包裝等工段。優點是反應速度快、反應溫和;缺點是中和水洗時易乳化、產生堿渣、并產生大量廢水。

另一種是熱聚合工藝,不用催化劑,優點是工藝簡單,無需中和水洗,不會乳化、不產生堿渣、和大量廢水;缺點是反應溫度、壓力較高,產品顏色較深,應用范圍窄。

目前國內碳五石油樹脂的生產大多采用催化聚合工藝。

2 碳五石油樹脂原料要求

2.1 裂解碳五附加值化工產品

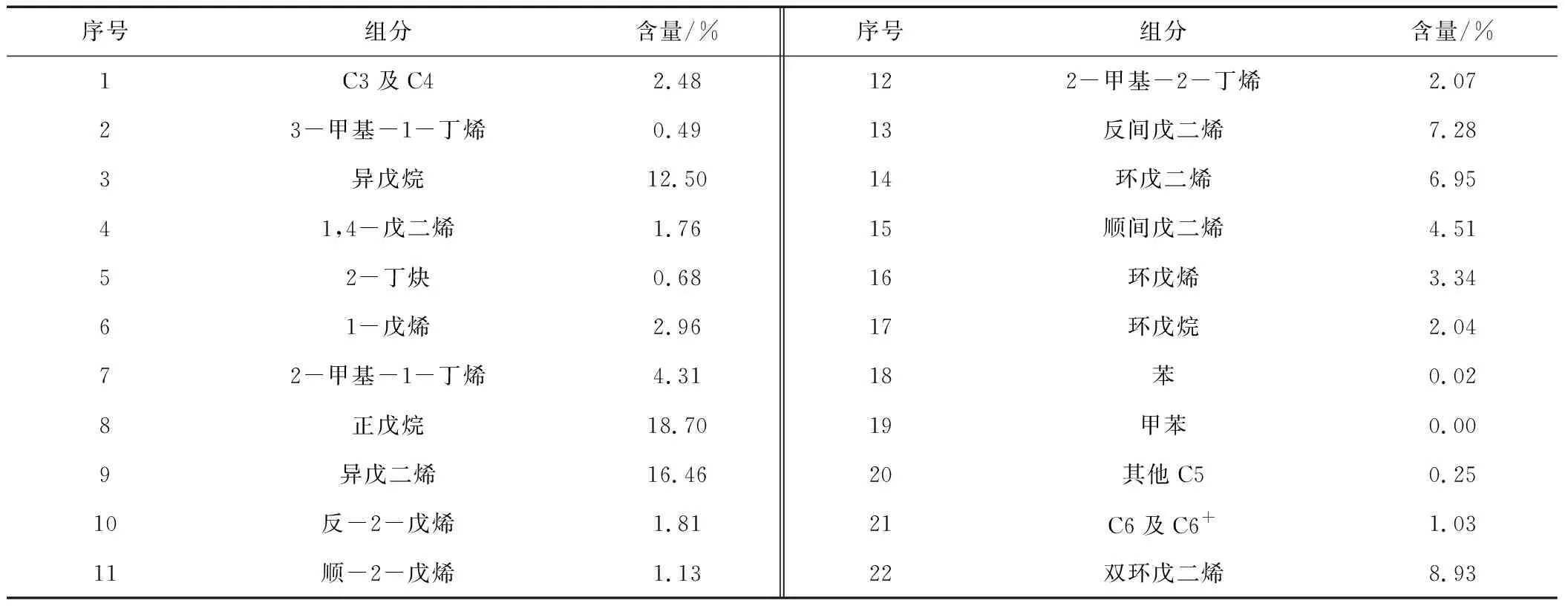

(1)乙烯副產裂解碳五可得到多種高附加值化工產品,如異戊二烯、環戊二烯、間戊二烯、異戊烯、1-戊烯、2-丁炔、3-甲基-1-丁烯、環戊烷、環戊烯、異戊烷、正戊烷等;其中異戊二烯、環戊二烯(雙環戊二烯)和間戊二烯這3種雙烯烴含量約占一半左右。裂解碳五主要成分及含量見表1。

表1 裂解碳五主要成分及含量

2.2 原料預處理

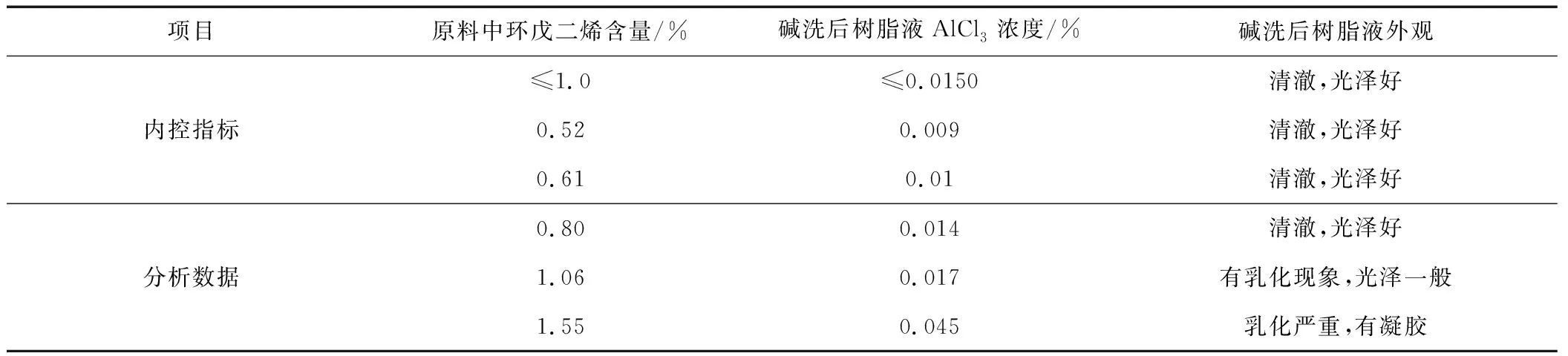

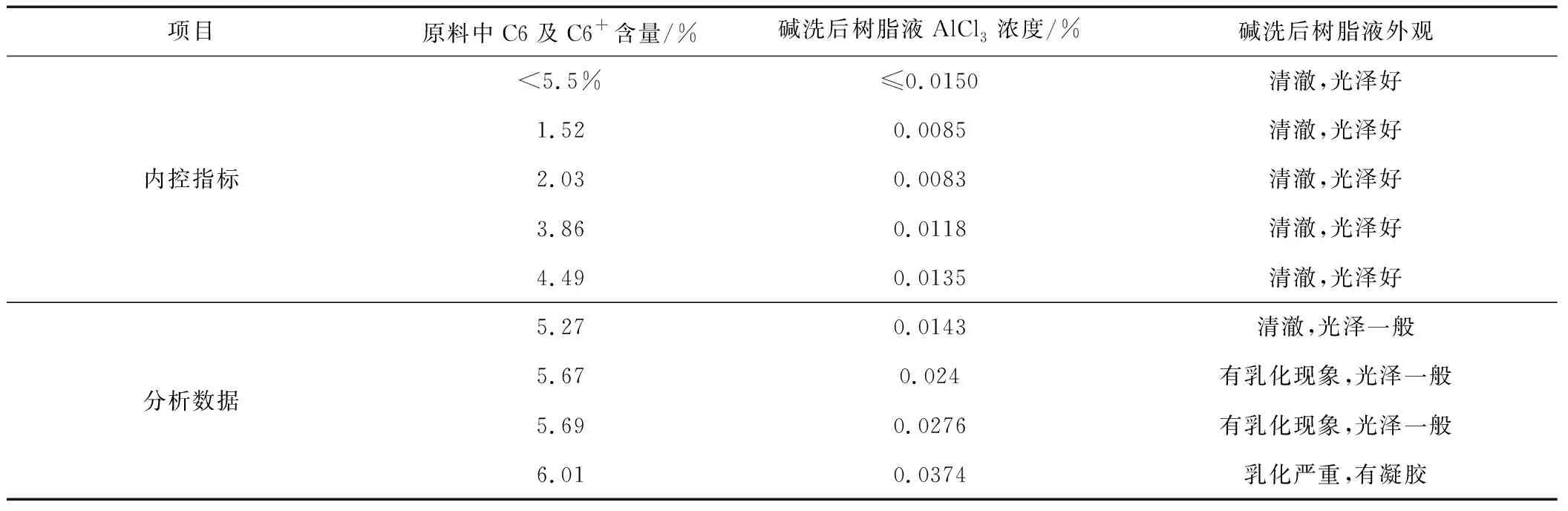

環戊二烯及C6與C6+是合成碳五石油樹脂的有毒雜質,含量高,會使聚合效果差,聚合液在中和水洗時乳化嚴重,并產生凝膠、影響中和水洗效果,從而影響產品色度,見表2、3。因此碳五石油樹脂原料中環戊二烯要求<1%,C6與C6+<5.5%。碳五石油樹脂的原料由分離裝置先去除輕組分C3、C4,再通過一聚、二聚去除環戊二烯、雙環戊二烯、C6與C6+等重組分。

表2 原料中環戊二烯對堿洗效果的影響

表3 原料中C6+C6+對堿洗效果的影響

3 生產工藝簡介

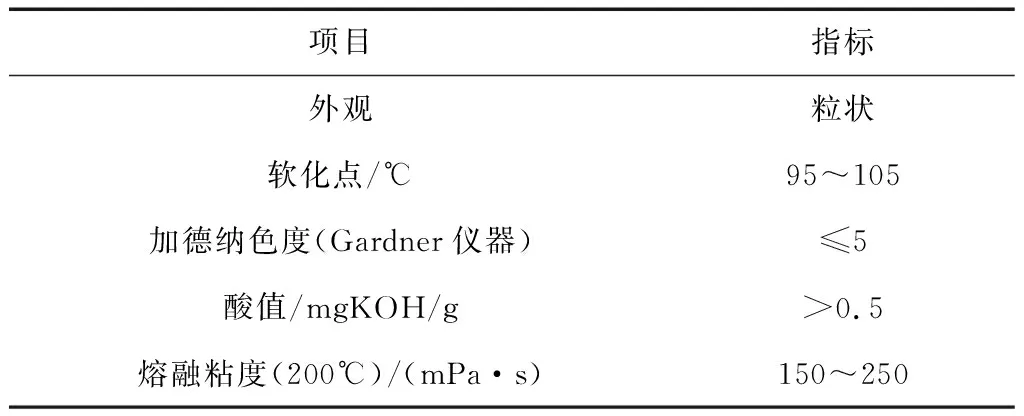

石油樹脂可以用在很多不同的領域,根據用途的不同,其主要指標也略有差異。碳五石油樹脂主要指標見表4。

表4 碳五石油樹脂主要指標

3.1 聚合工段對產品指標的影響

石油樹脂的主要指標由聚合工段控制,主要由樹脂原料組成、催化劑濃度、聚合時間和聚合溫度等因素控制。樹脂原料中單烯烴濃度一般控制在20%~25%,雙烯烴濃度一般也控制在20%~25%,2-甲基-1-丁烯、2-甲基-2-丁烯為主要單烯烴;催化劑的濃度一般控制在1.0%~1.5%;聚合溫度一般控制在55~75℃,聚合時間控制在2.5~4.0h。根據大量的實驗結果及生產經驗,聚合工段對產品指標的影響,見表5。

表5 聚合工段對主要產品指標的影響

3.2 中和水洗過程控制

中和水洗工段,目前國內生產廠家大部分采用先堿洗、再水洗、最后醇洗(或氨洗)的工藝;也有采用先水洗、再堿洗、最后氨洗的工藝。這兩種工藝各有優缺點,但都能較好的中和處理掉催化劑,得到良好的樹脂聚合液。

堿液一般選用氫氧化鈉水溶液,堿液濃度太高易乳化,濃度太低堿洗效果差,濃度一般選為5%,堿液濃度不應超過10%。

為確保堿洗效果達到預期的目的,洗滌過程溫度控制在60~80℃,因為在此溫度下,聚合液中未反應的C5處于沸騰狀態,而水相卻不沸騰,此時加入氫氧化鈉使未反應的催化劑很快失活,并溶解在水相中。

堿洗后的樹脂聚合液,仍含有殘余催化劑,再經過水洗、醇洗(或氨洗)進一步去除殘余催化劑,降低氯離子含量,減少對后續系統的腐蝕。

堿洗、水洗、醇洗(或氨洗)水應及時置換,去除系統鹽份、氯離子;堿洗、水洗發現乳化時,除加強原料控制外,可加破乳劑,減輕乳化。

3.3 精制工段

洗至中性的樹脂聚合液,進入常壓塔。采用常壓閃蒸的方法,塔頂將未聚合的C5組份蒸出,通過塔頂冷凝器冷凝收集,塔底聚合液去減壓塔。

減壓塔采用減壓蒸餾方法,塔頂蒸出低聚物,經塔頂冷凝器冷凝收集;塔底樹脂熔融液經加改性劑、抗氧劑去造粒、包裝。

4 結論

目前國內石油樹脂生產廠家較多,但規模化生產普遍不高,年產2萬噸以上的不多。各廠家產品質量之間差距較大,如何提高樹脂產品質量,減少污水量,降低物耗、能耗是每個從事樹脂生產人員的責任所在。