響應面試驗優化紅姑娘紅薯中不溶性纖維的提取工藝及動力學分析

何春玫 梁宇寧 項有泳

(1.廣西農業職業技術學院,南寧 530007; 2.廣西師范大學,桂林 541004;3.防城港市廣源農業開發有限公司,廣西 538100)

紅姑娘紅薯又名荔枝紅、妹子薯,主產廣西東興市,各種營養物質含量豐富,經檢測,每100g鮮薯中含總黃酮6.74mg,蛋白質1.40g,可溶性膳食纖維1.72g,不溶性膳食纖維0.58g,特別含淀粉量高,烘干率達38%,淀粉含量27%~29%,適宜加工成淀粉。淀粉加工過程中產生的大量紅薯渣,往往會被丟棄或用于禽畜飼料,造成其中的營養物質浪費。不溶性膳食纖維素包括粗纖維素、半粗纖維素和木質素等,具有吸附大量水分,增加糞便量,促進腸蠕動,加快糞便的排泄,使致癌物質在腸道內的停留時間縮短,對腸道的不良刺激減少的作用,從而可以預防腸癌發生,還具有治療糖尿病、預防和治療冠心病、治療肥胖癥和治療便秘的功能[1,2]。

當前,國內有學者以酶法、水提法、化學法、超聲波輔助酶法等方法提取不溶性膳食纖維素[1~4],類似文獻多限于對工藝條件的優化,關于不溶性膳食纖維提取動力學方面的報道較少。本試驗以曬干的東興紅姑娘紅薯為原料,采用化學提取法,通過Box-Behnken設計試驗,優化提取工藝,并通過建立提取過程的動力學模型,為更高效提取不溶性膳食纖維素,綜合利用紅薯渣提供依據。

1 材料與方法

1.1 試驗與儀器

1.1.1 材料 紅姑娘紅薯,東興市侖河牌紅姑娘紅薯。

1.1.2 主要試劑 NaOH、無水乙醇、過氧化氫、HCl等均為分析純;去離子水(自制)。

1.1.3 主要儀器 AL204電子天平 梅特勒-托利多儀器(上海)有限公司;電熱鼓風干燥箱 800B臺式離心機 上海安亭科學儀器廠;多功能食品攪拌機 任發電器實業有限公司。

1.2 試驗方法

1.2.1 自制紅薯渣粉 曬干的東興紅姑娘紅薯→洗凈打碎→清水沖洗→過濾除淀粉和多糖→烘干濾渣→粉碎過篩→紅薯渣粉末[2]。

1.2.2 不溶性膳食纖維素的提取工藝及提取率計算 準確稱取紅薯渣粉末→按液料比加入一定濃度的NaOH處理1h→過濾→濾渣中加入H2O2處理→過濾→濾渣中加入HCl處理→過濾→濾渣水洗至中性→干燥濾渣(不溶性膳食纖維素)→準確稱量不溶性膳食纖維素質量。

提取率%=樣品中不溶性膳食纖維素的質量/紅薯渣粉末樣品質量×100%

1.2.3 不溶性膳食纖維素提取的單因素試驗 固定堿液處理時間為1h,分別考察料液比(4:1、8∶1、12∶1、16∶1、20∶1mL·g-1)、堿液濃度(6.0、8.0、10.0、12.0、14.0g·L-1)、提取溫度(30、40、50、60、70℃)等單因素對不溶性膳食纖維素提取率的影響。

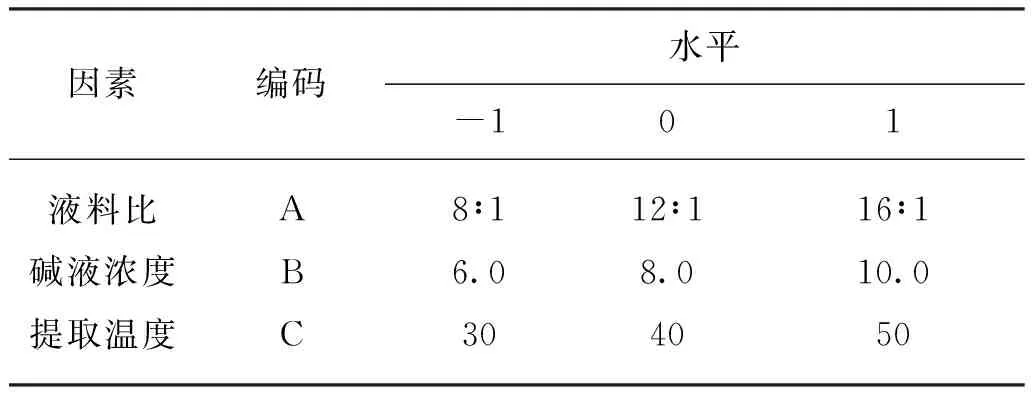

1.2.4 不溶性膳食纖維素提取工藝優化設計 通過查閱李澤珍[2]、蔡衛超[3]、趙英虎[5][l1]等人的文獻資料發現,影響化學法提取不溶性膳食纖維素的因素有料液比、堿液濃度、提取溫度、提取時間等,其中料液比、堿液濃度、提取溫度對提取率的影響較顯著,擬固定堿液處理時間為1h,通過單因素試驗考察各因素影響水平,利用Design Expert8.0軟件進行Box-Behnken響應面優化試驗方案設計,響應面試驗因素水平表見表1。

表1 Box-Behnken響應面試驗因素水平表

1.2.5 不溶性膳食纖維素提取過程動力學分析 利用Origin Pro8.0軟件對試驗數據進行模型擬合,并以Reduced Chi2、R2和Adj-R23個參數評價數學模型的擬合程度。

2 結果與分析

2.1 單因素試驗結果

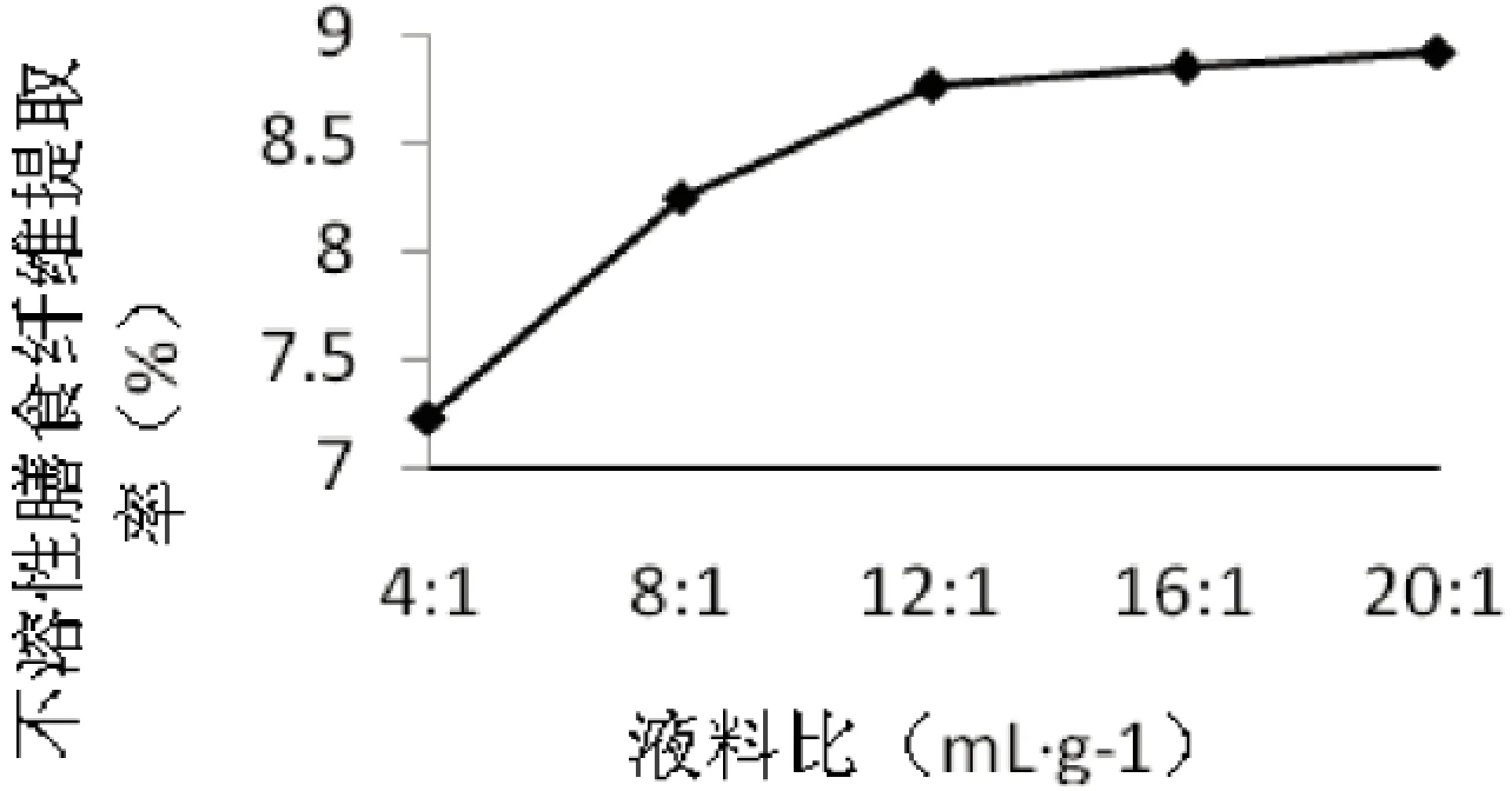

圖1 液料比對不溶性膳食纖維素提取率的影響

2.1.1 液料比對不溶性膳食纖維素提取率的影響 由圖1可見,紅薯渣中不溶性膳食纖維素的提取率隨料液比的增加而增加,當液料比達12∶1時,提取率基本穩定,為液料比20∶1的提取率的98.2%。綜合環保、節約的考慮,后續試驗選擇液料比為12∶1mL·g-1。

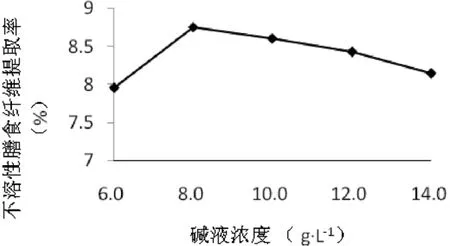

圖2 堿液濃度對不溶性膳食纖維素提取率的影響

2.1.2 堿液濃度對不溶性膳食纖維素提取率的影響 由圖2可見,紅薯渣中不溶性膳食纖維素的提取率隨堿液濃度的增加呈現先增大后減小的趨勢,原因可能是NaOH濃度高于8.0 g·L-1后,逐漸增加了不溶性膳食纖維素的溶解性,使得提取率下降。因此,后續試驗選擇堿液濃度為8.0 g·L-1。

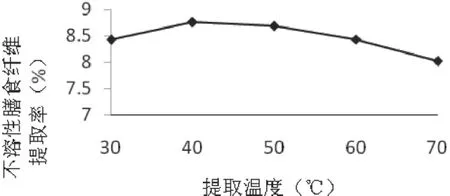

圖3 提取溫度對不溶性膳食纖維素提取率的影響

2.1.3 提取溫度對不溶性膳食纖維素提取率的影響 由圖3可見,紅薯渣中不溶性膳食纖維素的提取率隨提取溫度的增加呈現先略增大后快速減小的趨勢。30-40℃間,提取率基本穩定,提取效果相當,當溫度40℃以上時,發現隨著提取時間的延長,溶液慢慢變得粘稠,影響了不溶性膳食纖維素的提取,因此,后續試驗選擇提取溫度為40℃。

2.2 Box-Behnken試驗設計及顯著性分析

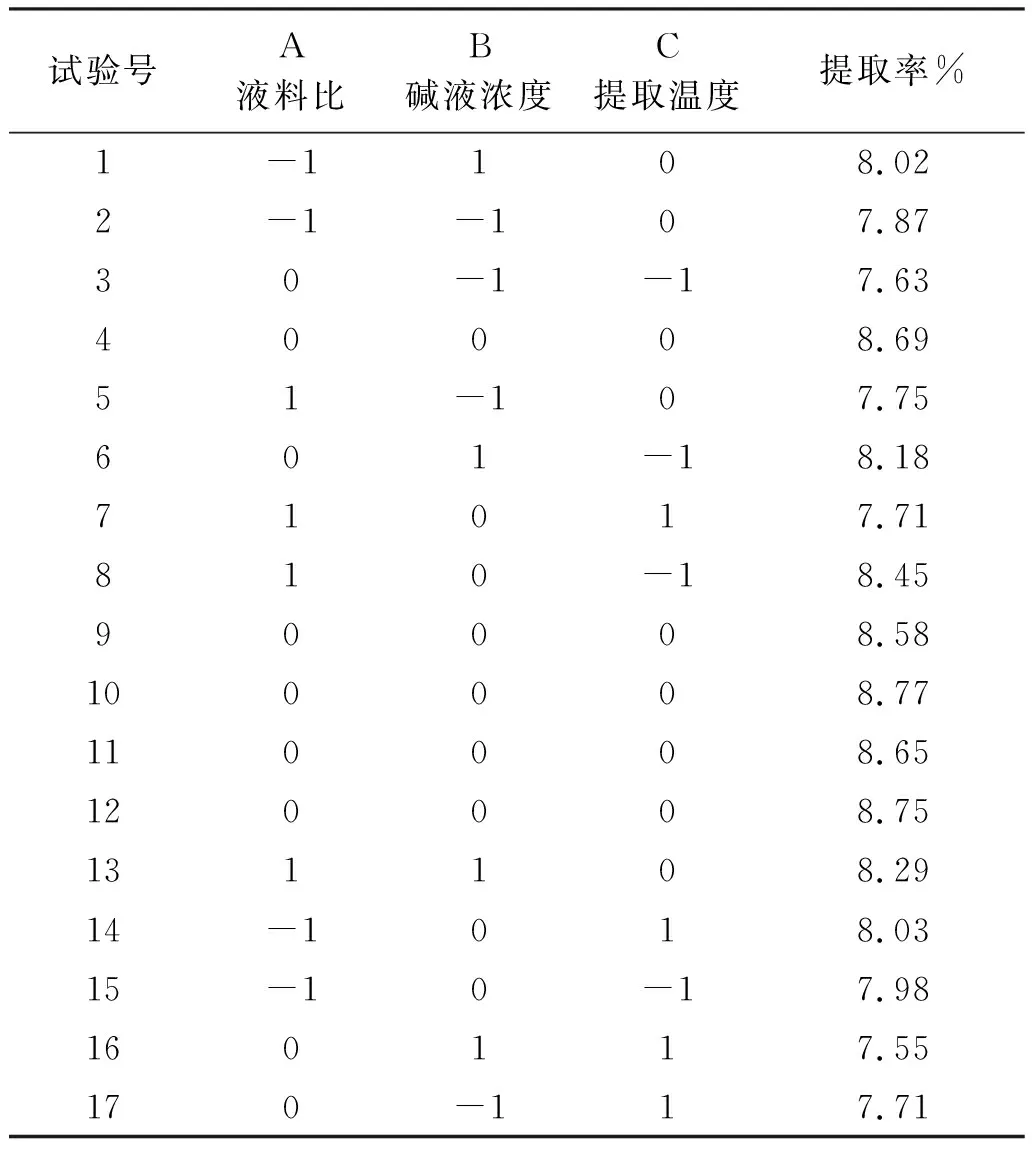

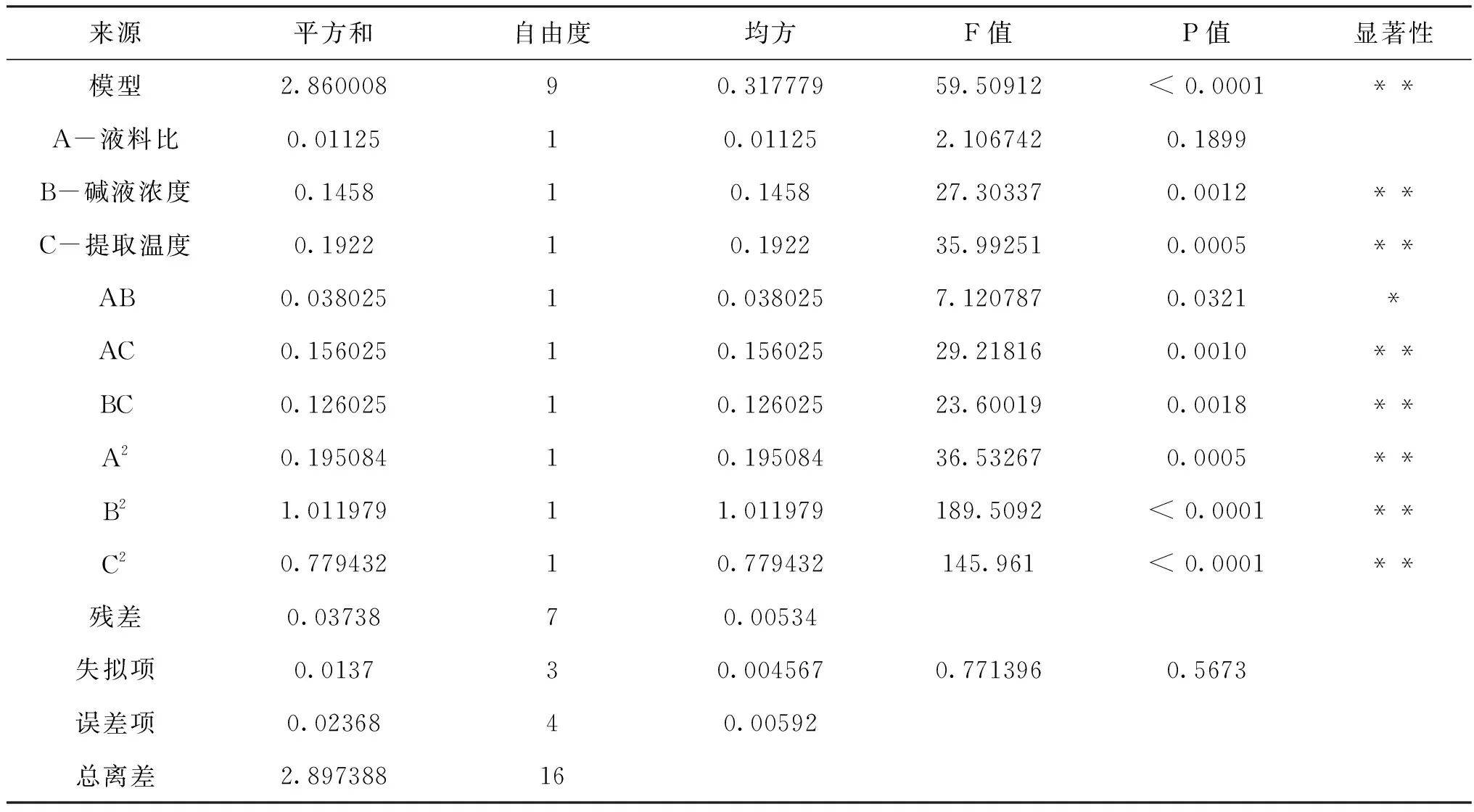

根據單因素實驗結果,選擇料液比、堿液濃度、提取溫度3個因素的3個較優水平,采用Design Expert8.0軟件進行Box-Behnken響應面優化試驗方案,以不溶性膳食纖維素的提取率作為響應值,確定提取最佳工藝條件。響應面試驗方案與結果見表2。

表2 響應面試驗方案與結果

對表2數據進行回歸擬合,可得響應變量A、B、C對提取率(Y)的回歸方程為:

Y2=8.69+0.037 * A+0.13 * B-0.16 * C+0.098 * A * B-0.20 * A * C-0.18 * B * C-0.22 * A2-0.49 * B2-0.43 * C2

表3 二次響應模型方差分析結果

注:顯著檢驗采用最小顯著差法,p<0.05為顯著(*),p<0.01為極顯著(**)。

對表2數據進行ANOVA方差分析,結果如表3如示。經分析,回歸模型的負相關系數R2=0.9871,P< 0.0001,說明模型極顯著;失擬項P=0.5673,影響不顯著,說明非試驗因素對試驗結果影響不大;模型決定系數RAdj2=0.9705,表示可以用此數學模型解釋97.05%的變異性;變異系數C.V%=0.90,這個數值較小,說明該回歸模型可信度較高;精密度值=19.9>4,說明該模型是合理的,可應用該模型預測和分析各響應應變量與響應值之間的關系。由表3可見,各因素對不溶性膳食纖維素的提取率影響順序為:提取溫度>堿液濃度 >液料比,其中提取溫度和堿液濃度影響極顯著(P< 0.01)。

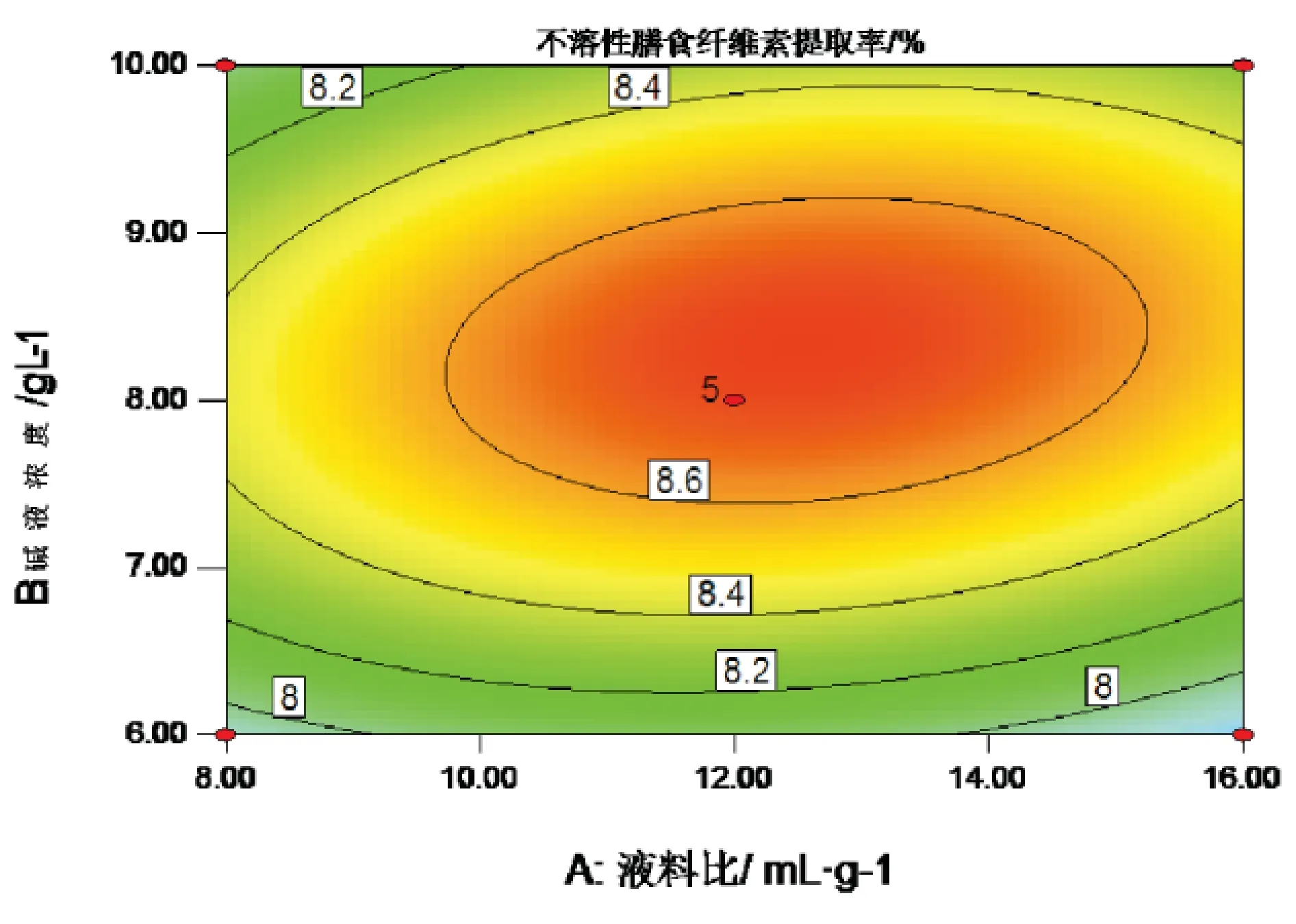

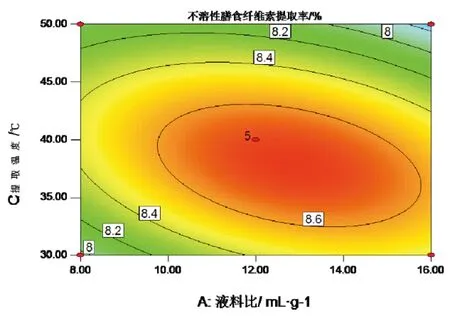

2.3 各因素間交互作用分析

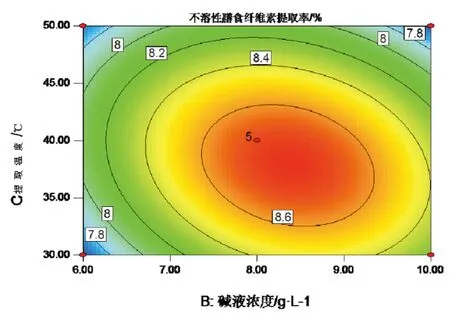

根據表3可見,影響因素之間A與B的交互影響顯著(P< 0.05),A與C,B與C的交互影響極顯著(P< 0.01)。利用回歸模型作各因素間交互作用的響應面圖和等高線圖如圖4所示。

a. 料液比與堿液濃度

b. 料液比與提取溫度

c. 堿液濃度與提取溫度

從圖4可以看出,各因素間交互作用的響應面圖均為開口向下的平滑曲面,可見在曲面上存在最大響應值。在各等高線圖中,沿提取溫度和堿液濃度方向的曲線較密集,可見兩者的變化對響應值的影響較大。

2.4 最佳工藝條件確定與驗證

由Design Expert8.0軟件進行分析計算,對各因素取最優值得出不溶性膳食纖維素提取的最佳工藝條件為:液料比:13.07∶1,堿液濃度8.43 g·L-1,提取溫度37.14℃,提取率預測值為8.730%。為檢驗工藝參數的準確性,以液料比:13∶1,堿液濃度8.50 g·L-1,提取溫度37℃,測得不溶性膳食纖維素提取率為8.64%,相對誤差為-1.03%,說明本回歸模型具有可靠性。

2.5 不溶性膳食纖維素提取的動力學分析

2.5.1 動力學數學模型的建立 由表3可見,堿液濃度和提取溫度對不溶性膳食纖維素提取率的影響極顯著,其中提取溫度是影響提取的重要因素。本試驗固定其他因素,建立動力學數學模型分析不同提取溫度對不溶性膳食纖維素提取率的影響,考察不同提取溫度下不溶性膳食纖維素的提取率隨提取時間的變化規律。

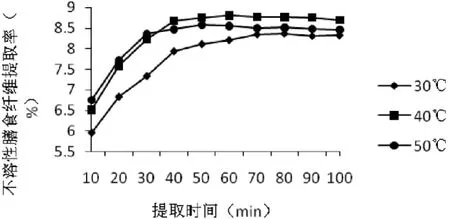

圖5 提取溫度、提取時間與不溶性膳食纖維提取率的關系

由圖5可見,提取溫度不同,不溶性膳食纖維提取率達到最大值的時間不同,30℃時,提取溫度較低,80 min提取率達到最大值,提取時間較長,且提取率低。40℃時,提取溫度較適宜,60 min提取率達到最大值,提取率較大。50℃時,提取溫度較高,50 min提取率達到最大值,但提取率較低。

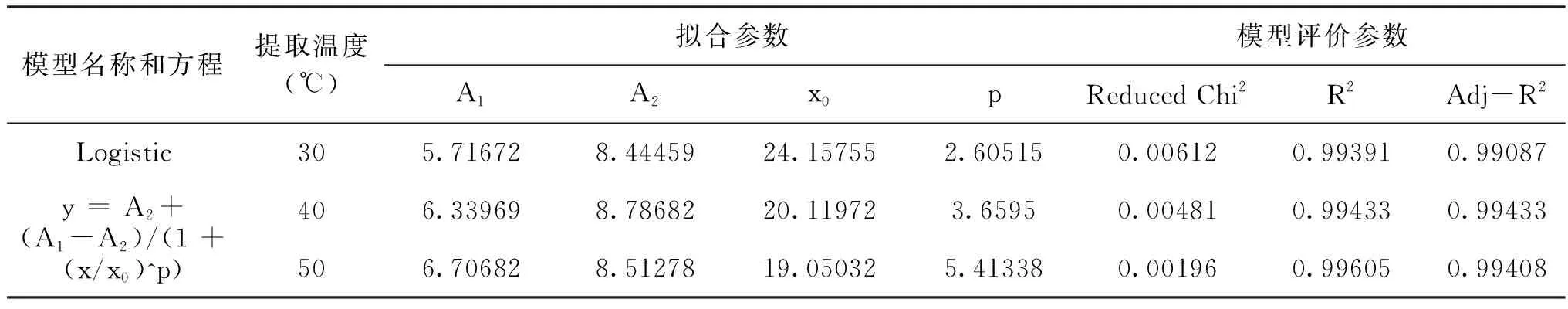

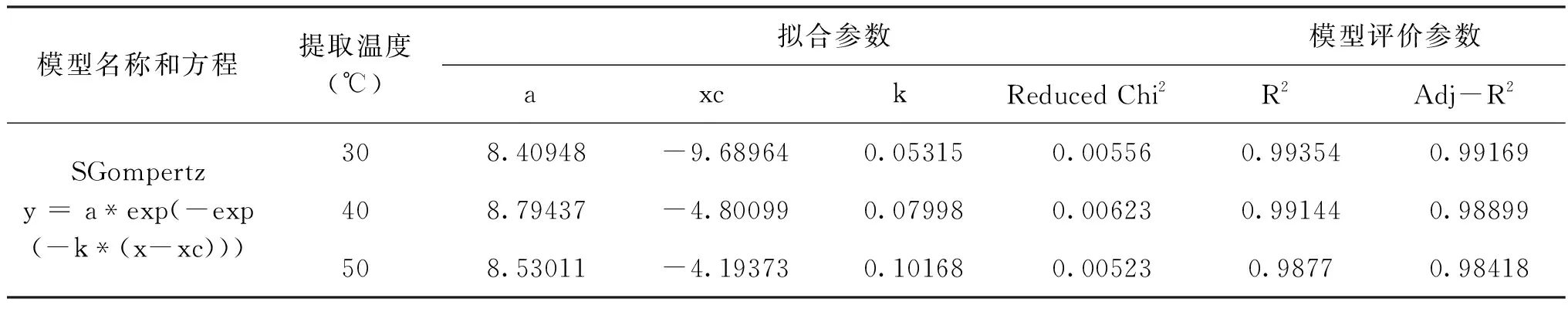

采用OriginPro8.0軟件的內置函數對圖5的試驗數據進行模型擬合,結果如表4。

表4 不同提取溫度下提取動力學模型參數

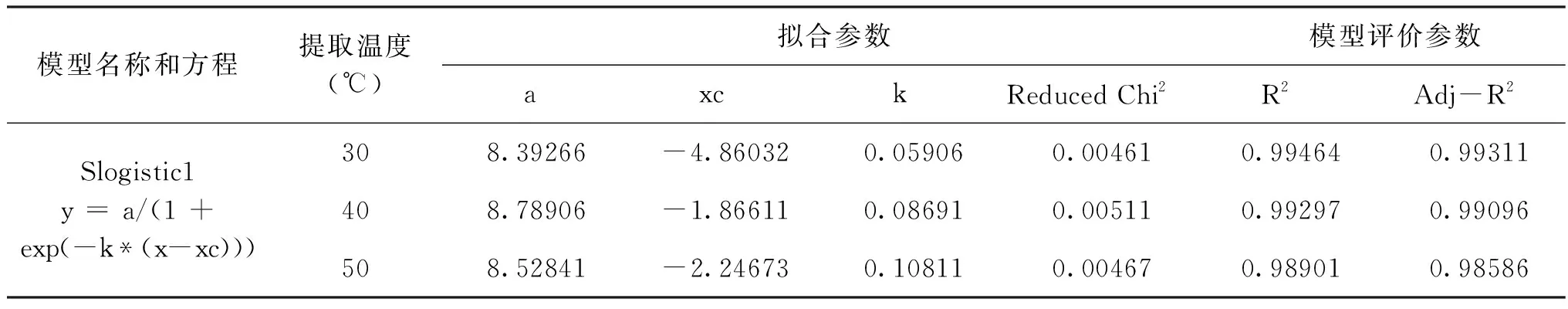

模型名稱和方程提取溫度(℃)擬合參數模型評價參數axckReduced Chi2R2Adj-R2SGompertzy = a*exp(-exp(-k*(x-xc)))308.40948-9.689640.053150.005560.993540.99169408.79437-4.800990.079980.006230.991440.98899508.53011-4.193730.101680.005230.98770.98418

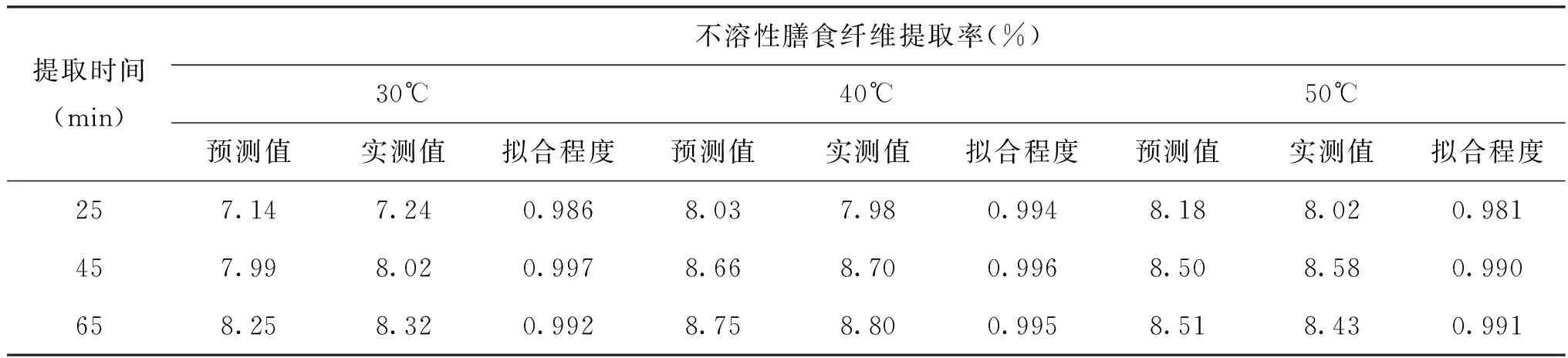

模型名稱和方程提取溫度(℃)擬合參數模型評價參數axckReduced Chi2R2Adj-R2Slogistic1y = a/(1 + exp(-k*(x-xc)))308.39266-4.860320.059060.004610.994640.99311408.78906-1.866110.086910.005110.992970.99096508.52841-2.246730.108110.004670.989010.98586

注:Reduced Chi2:表示數據與擬合曲線的偏離程度;R2:決定系數平方;Adj-R2:校正決定系數平方。

R2又稱為擬合優度,當它越接近1時,表示擬合模型的方程式參考價值越高。Adj-R2調整了由于參數個數帶來的相關性計算誤差,它的值越接近1越準確地評價回歸方程的優劣。Reduced Chi2表示數據與擬合曲線的偏離程度,它的值越小說明數據越接近擬合曲線。由表4可見,本試驗數據采用OriginPro8.0軟件內置3種非線性增長函數模型(Logistic、SGompertz、Slogistic1模型)均能較好地擬合紅薯中不溶性膳食纖維提取率曲線 。通過以上三個模型擬合的評介參數進行綜合分析可以得出:Logistic模型的擬合參數值均達到良好,模型達到最優擬合。

2.5.2 動力學數學模型驗證 為驗證2.5.1建立的動力學模型,選擇3個提取時間點進行不溶性膳食纖維的提取,驗證Logistic模型的擬合程度,如表5所示。

表5 Logistic模型驗證

由表5可見,試驗的實測數據與Logistic模型擬合程度較高,擬合程度均達0.98以上,說明建立的Logistic模型能很好地反映紅薯中不溶性膳食纖維提取過程的動力學規律。

3 結論

本試驗以曬干的東興紅姑娘紅薯為原料,采用化學提取法,以液料比、堿液濃度和提取溫度作為試驗因素,通過單因素試驗和Box-Behnken設計試驗,研究了不溶性膳食纖維提取的最優工藝條件為:液料比13.07:1 mL·g-1,堿液濃度8.43 g·L-1,提取溫度37.14 ℃,提取率達8.730%。以不同提取溫度建立了提取過程的動力學模型,采用OriginPro8.0軟件內置的3種動力學模型進行擬合,經擬合模型比較,Logistic模型的擬合參數值均達到良好,模型達到最優擬合。經過驗證,建立的Logistic模型能很好地反映紅薯中不溶性膳食纖維提取過程的動力學規律。