電極感應熔化氣霧化制粉技術中非限制式噴嘴霧化過程模擬

夏敏 汪鵬 張曉虎 葛昌純?

1)(北京科技大學材料科學與工程學院,特種陶瓷粉末冶金研究所,北京 100083)2)(貴州工程應用技術學院土木建筑工程學院,畢節 551700)(2018年4月2日收到;2018年5月10日收到修改稿)

1 引 言

金屬粉末的廣泛應用促進了粉末制備技術的快速發展,尤其是在3D打印、粉末冶金和熱噴涂技術領域,對金屬粉末的需求和要求越來越高[1?4].金屬粉末的生產方法主要有化學、機械和物理方法[5].其中,物理方法中的氣霧化法[4,6,7],由于具有生產成本低、生產效率高、粉末質量高、可控性好以及具備大規模生產的潛力等諸多優點,被廣泛應用于實際生產中.在氣霧化制粉技術中,絕大部分工藝在金屬熔化過程中直接接觸坩堝、導流嘴等耐火材料,會在金屬粉末中不可避免地帶來非金屬夾雜物.這些非金屬夾雜物往往會對高性能的部件(如粉末高溫合金部件)帶來致命的影響[8].電極感應熔化氣霧化(electrode induction melting gas atomization,EIGA)制粉是一種不引入非金屬夾雜物的超潔凈氣體霧化制粉技術,兼具氣霧化生產效率高、產量大、粉末粒徑細小等特點[9?12],其霧化過程是通過超高頻感應線圈加熱合金棒材,形成直徑大小連續可控的合金液流,合金液流在非限制式噴嘴(無陶瓷導流管)的作用下,被高壓高速氣體破碎霧化,從而制得超潔凈的合金粉末.在EIGA制粉技術中,合金的整個熔化過程不接觸坩堝以及導流嘴等耐火材料,主要依靠超高頻感應熔化來控制[13].不使用導流嘴而是通過使用非限制式噴嘴來實現制粉,因此,非限制式噴嘴的設計制造是EIGA法超潔凈制粉技術的關鍵核心技術之一.

根據噴嘴是否存在陶瓷導流管,目前工業上廣泛使用的氣霧化噴嘴分為限制式霧化噴嘴和非限制式霧化噴嘴[14,15].由于限制式噴嘴具有生產效率高、生產粉末顆粒細小等優點,因此關于氣霧化研究的絕大部分工作都集中在限制式噴嘴上,生產企業目前使用最多的也是限制式噴嘴[16?18],而關于非限制式噴嘴的研究報道偏少.氣霧化的過程是一個非常復雜的過程,高速氣體在極短時間內對高溫流體進行沖擊破碎,常規的實驗手段很難對整個破碎過程進行表征,也很難再現沖擊破碎的復雜物理過程.數值模擬可以實現對氣體軌跡、金屬熔體的破碎等過程的可視化重現,因此關于氣霧化噴嘴的設計優化工作,大部分采用數值模擬來進行.如:關于限制式噴嘴霧化過程與霧化機理的研究,文獻[14,19—21]都通過仿真的方法對限制式噴嘴的應用和性能進行了廣泛的研究.

在氣霧化過程中,霧化過程主要由初次霧化和二次霧化組成[18].目前,對氣體霧化過程的數值模擬主要采用歐拉-歐拉模型的VOF(volume of fluid)方法[22?24]與歐拉-拉格朗日DPM(discrete phase model)離散相模擬方法[25,26],但是由于氣霧化制備的金屬粉末粒度較小(大部分粉末粒度<50μm),采用網格方法捕捉霧化后液滴的歐拉-歐拉VOF多相流模型,會帶來過于龐大的計算量,大大降低研究效率.為了克服上述困難,目前大部分研究在高溫熔體的不穩定性破碎理論基礎上,利用熔體破碎不穩定性分解模型TAB(Taylor analogy breakup)模型與Kelvin-Helmholtz(K-H)不穩定性模型[18,22,25]等,對氣體霧化粉末的粒度進行預測.但是高溫熔體不穩定性破碎理論一般只應用于二次霧化過程研究[5,27,28],直接采用不穩定性霧化破碎模型會忽略初次霧化破碎的過程.并且,直接通過高溫熔體不穩定性破碎理論模擬方法,很難對高溫熔體氣霧化過程中液柱在高速氣流作用下變成液滴的過程進行可視化再現,因此對于氣體霧化機理與過程的分析就只能停留在數學不穩定性破碎模型上,難以通過模擬計算的數據可視化手段,重現液滴脫落剝離的過程.有研究采用歐拉-歐拉方法的VOF多相流模擬研究限制式噴嘴初次破碎過程[22],但由于網格分辨率的限制,熔體的初次破碎液滴脫落過程不明顯.

本文以粉末高溫合金的氬氣霧化過程為研究示例,運用商業CFD(computational fluid dynamics)軟件FLUENT,對現有的用于實際生產的非限制式噴嘴進行建模.首先通過歐拉-歐拉VOF多相流模型,利用VOF的界面追蹤功能,計算模擬非限制式噴嘴的主霧化過程,并實現該過程中大液滴從熔體液柱脫落過程的可視化研究.然后再采用高溫熔體不穩定性理論的霧化模型,將主霧化的VOF模型計算結果作為初始條件,模擬計算主霧化后大液滴二次霧化成小液滴的粒度分布.克服了單獨采用歐拉-歐拉方法的VOF多相流方法或者歐拉-拉格朗日方法直接模擬非限制式噴嘴的霧化過程中存在的技術瓶頸,實現了對EIGA制粉技術中非限制式噴嘴霧化過程的全過程模擬,并預測了氬氣霧化后的高溫合金的粉末粒度分布.模擬的粒度分布結果與實驗實測的結果高度符合.該方法也適用于非限制式噴嘴里,其他金屬或合金的霧化過的模擬研究.

2 實驗方法及過程

2.1 非限制式噴嘴的物理模型設計

由于本文研究的非限制式環縫噴嘴具有旋轉對稱性,為了提高計算效率,在不影響網格分辨率的前提下,減少網格數目,將模型簡化為二維軸對稱模型.首先采用工程繪圖軟件CAXA電子圖板進行二維模型的繪制,之后通過Gambit軟件對非限制式環縫噴嘴幾何模型進行網格劃分,采用映射畫法劃分結構或者非結構網格,同時要根據流體路徑充分考慮網格數量(本文為50000—–100000個網格)及密度問題并設置入口及出口條件,最后在FLUENT軟件內加載符合氣體霧化物理過程考慮的物理模型,多相流模型一般采用VOF模型,黏度模型可以采用k-epsilon模型、雷諾應力(Reynolds stress)模型以及大渦模擬(large eddy simulition)模型,邊界條件設置為氣體進口壓力4 MPa、出口壓力1 MPa、金屬熔體溫度2000 K、下落速度1.4 m/s,采用瞬態法計算非限制式環縫噴嘴的熔體破碎霧化過程.

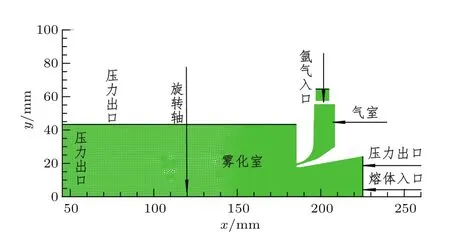

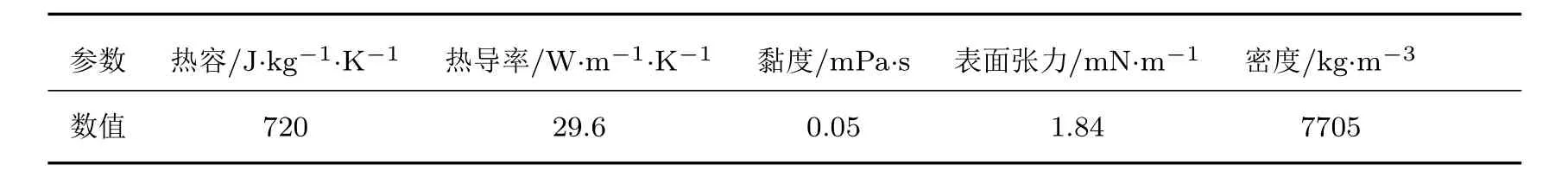

本文采用的非限制式環縫噴嘴結構如圖1所示,主要由進氣口、氣室和環形噴嘴組成.研究采用VOF多相流模型模擬噴嘴內氣液相互作用的主霧化過程.然后,在主霧化模擬結果的基礎上,采用歐拉-拉格朗日方法(DPM模型)對非限制式噴嘴的二次霧化進行數值模擬.非限制式環縫噴嘴霧化的幾何模型與邊界條件如圖2所示,該模型由氣室和霧化室兩部分組成,金屬包圍的氣室連接著進氣口和噴管出口,將氣室的邊界作為壁面來處理[16].由于真正的霧化室是巨大的,需要考慮的只有噴嘴出口下很小的一部分(Φ86 mm× 180 mm).幾何模型采用二維軸旋轉對稱模型,選擇下邊界為旋轉軸,霧化室的上邊界和左邊界與大氣連通,視為壓力出口.為了避免高溫合金熔體接觸陶瓷導流管與中間包被污染,非限制式環縫噴嘴的合金熔體入口位置設計為空腔體.高溫合金熔體入口位置邊緣與大氣連通,視為壓力出口.高溫合金母材在超高頻感應線圈中熔化,并以一定速度落入非限制式噴嘴系統,高溫合金熔體入口視為速度入口.實驗選用氣體為氬氣,進氣壓力為4 MPa.將氬氣進口視為壓力進口,其余為固壁邊界條件.實驗材料采用某牌號鎳基高溫合金,對應的熔體參數如表1所列.模擬實驗的合金類型為鎳基高溫合金,合金液流直徑為4 mm;進氣口壓力為4 MPa;噴嘴類型為非限制式環縫噴嘴.

圖1 非限制式環縫噴嘴截面圖Fig.1.The cross-sectional image of the free-fall atomizer.

圖2 非限制式環縫噴嘴二維軸對稱模型圖Fig.2.Computational grid for the free-fall atomizer.

表1 某牌號鎳基高溫合金熔體參數表23]Table 1.Physical properties of a certain Ni-based superalloy[23].

2.2 EIGA制粉實驗

為了驗證噴嘴模擬的準確性,開展了EIGA制粉實驗,制粉實驗采用自主設計的第三代EIGA生產制粉設備,如圖3所示.EIGA制備的工藝參數與模擬實驗的工藝參數一致.

圖3 自主設計的第三代EIGA制粉生產設備Fig.3.Home-made EIGA equipment.

3 非限制式噴嘴的主霧化模擬

3.1 主霧化模擬的條件設置

利用商用CFD軟件FLUENT,運用VOF多相流模型,求解連續方程、Navier-Stokes輸運方程和動量守恒方程等,來實現對高速氣體和粉末高溫合金熔體流動之間相互作用的模擬.采用大渦模擬湍流模型(LES)對此類超音速問題進行模擬,它能夠過濾掉比過濾寬度或者給定物理寬度小的渦旋,僅對霧化過程中的大渦進行計算,從而能夠比較準確地再現霧化湍流瞬時變化過程[29].

實際非限制式噴嘴霧化步驟是先將粉末高溫合金熔體落入噴嘴霧化區域,再通高速氬氣將粉末高溫合金熔體霧化破碎.若先通氣再落金屬熔體則容易造成金屬熔體反噴現象,在模擬計算霧化過程時也會出現類似現象,若運用多相流VOF模型計算時同時通高速氬氣與金屬熔體,由于氬氣的速度遠遠高于金屬熔體的速度,金屬熔體還沒有到達霧化區域時,氬氣流場就已經穩定,也會出現類似反噴現象.本研究采用VOF多相流計算主霧化時,根據實際工藝操作,采用VOF多相流模擬時,先將金屬熔體落入霧化位置,再通入高速氬氣將高溫合金熔體霧化,模擬主霧化過程.

3.2 非限制式噴嘴主霧化數值模擬與分析

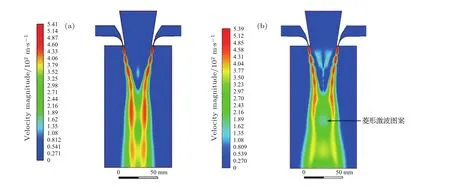

首先,對VOF多相流模型計算的氣液兩相流相互作用的主霧化過程的速度流場進行分析,結果如圖4所示,非限制式噴嘴氬氣出口形成一系列包含沖擊波的超音速氣體流動,這與文獻[24]中的可壓縮和高速射流理論一致.氣體通過噴嘴流入爐內,屬于湍流射流類,由于黏性剪切力的作用,在自由邊界附近形成一系列湍流漩渦.這些旋渦的存在導致氣體具有旋轉動量并因此改變一些氣體的流動.射流相交后,上下層霧化器之間的湍流渦流增強,增加氣體的傳播方向,并聚集形成回流區[23].回流區位于氣體交叉點的上方,如圖4箭頭所示.

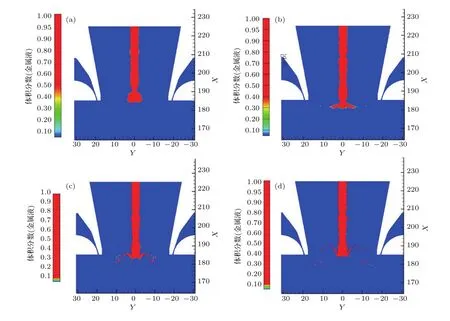

在霧化室中,氬氣從噴嘴傾斜噴出,并與回流區頂部低速下降的高溫合金熔體作用.當高溫合金熔體開始接觸回流區氣流時,前端的合金熔體本身具有自身動量并且承受整個液柱向下的壓力,同時也承受沿著回流區域軸線向上的回流區的氣體壓力,這將導致高溫合金熔體向下的流動速度降低甚至停止流動,另一方面高溫合金熔體將隨回流區氣體一同無阻礙地向徑向方向擴展.高溫合金熔體在不同下降階段對應的熔體流動形態如圖5所示.

圖4 多相流大渦模擬速度流場分布Fig.4.Velocity vector field.

圖5 主霧化不同階段高溫熔體云圖Fig.5.Different stages of melt- flow(m/s)in primary atomization.

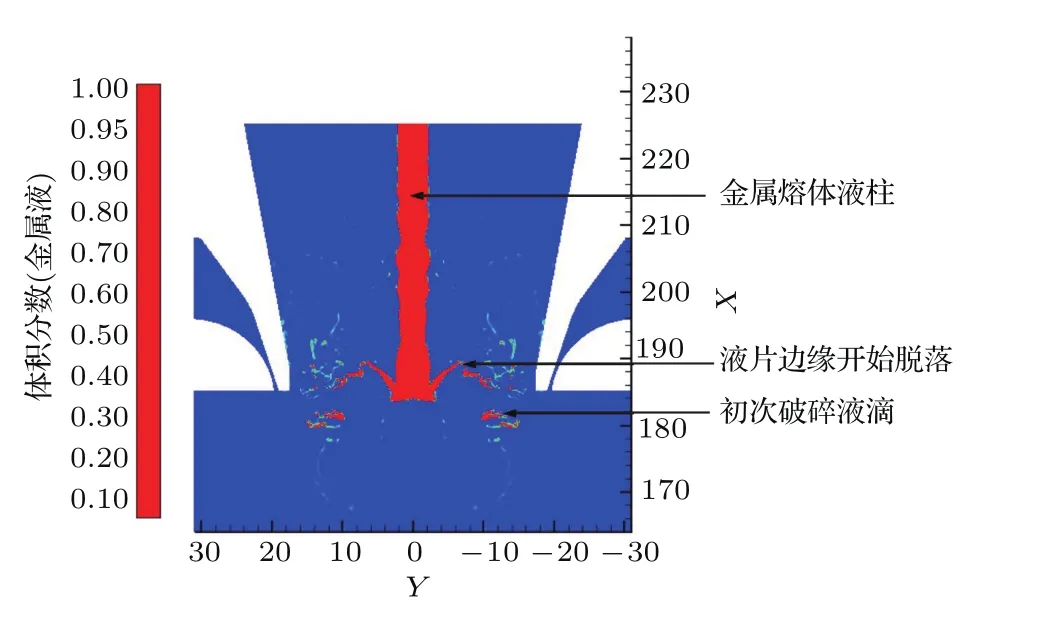

隨著合金熔體靠近氣體回流區,氣液相對速度和熔體本身所受的壓力增大,合金熔體向下流動受到的阻礙也增大,導致其速度降低,直到前端高溫合金熔體軸向上的受力達到平衡,熔體向下流動的趨勢開始停止.此時,高溫合金液體柱前端熔體為了打破軸向上熔體的受力平衡,將發生緊縮匯聚,使得熔體繼續向下流動,如圖5(a)所示.熔體越接近回流區,軸向上對高溫合金熔體的作用力就越大,但熔體通過緊縮匯聚的方式增加對氣體向下的作用力是有限的,此時氣流的徑向回流也越來越強烈.繼續下落的高溫合金熔體下落到一定距離后(如圖5(b)所示),高溫合金熔體對氣體向下的作用力將到達上限,此時氣液上下受力達到最后的平衡,熔體液柱將達到軸向的最終位置,此時合金熔體將跟隨回流氣體沿著不受壓力的徑向方向延伸.隨著合金熔體沿著噴嘴徑向方向延伸距離的增加,由于受回流區氣體徑向擠壓作用的影響,徑向方向延伸越遠的高溫合金熔體其軸向厚度越薄.回流氣體靠近噴嘴出口的激波氣體時,其脈動強度更加劇烈,導致沿著徑向方向流動的高溫合金熔體邊緣在氣體的強烈脈動下,剝離原來連續流動的熔體,發生破碎,如圖5(c)所示.合金熔體在氬氣回流區氣流的作用下形成類似傘狀結構[23],在傘狀結構邊緣,大液滴開始從連續熔體中剝離出來,發生破碎.發生破碎剝離后的熔體液滴,脫離了連續熔體的作用,破碎時自身所帶動能與本身的重力慣性作用,相對于連續高溫合金熔體來說都小得多.破碎分離后的細小熔體液滴,對回流區氣流的影響更加敏感.圖5(d)顯示,破碎后的大熔體液滴,由于自身重量慣性相對小,將被回流區氣體拖拽,跟隨回流區氬氣一同流動.隨著回流區氣體越發靠近噴嘴出口的音速邊界,氣體的動能變大,脈動強度加強.在開始攜帶剛剝離連續熔體的大液滴時,對應的氬氣的動能與脈動強度有限,因此回流氬氣只能拖拽大熔體液滴移動.隨著移動過程中氣體動能與脈動強度的增加,大熔體液滴將在移動過程中在氣體強烈脈動作用下進一步發生霧化破裂成小熔體液滴.在此種破裂的過程中,氣體動能與液滴表面能之間發生轉換,高溫熔體液滴的熱能被高速氬氣帶走,發生熔滴的凝固.液滴凝固的同時在表面張力的作用下,收縮成表面能最低的球狀.大液滴的拖拽、破碎、凝固、收縮、合并過程同時進行,直到熔體液滴與氬氣動能之間的轉化達到極限,氬氣脈動作用已經不能讓細小的液滴進一步破碎,或者細小的熔體液滴已經凝固熔體液滴霧化終止.大液滴在氣體作用下破碎成更加細小的熔體液滴粒時,采用歐拉-歐拉方法的VOF模型捕捉這些液滴需要極其細小的網格.實際計算條件難以達到要求,為了讓破碎的液滴盡可能顯示,將體積分數標尺變化盡可能地調小,以在網格分辨率限制的條件下盡可能多地顯示破碎后熔體液滴的形貌.最終非限制式噴嘴主霧化高溫熔體液滴形貌如圖6所示.

圖6顯示了初次破碎霧化后熔體液滴沿著回流區氣體的軌跡移動,并且部分液滴有互相合并成大液滴的趨勢.因此進一步說明主霧化后熔體液滴是跟隨回流區氣體,沿著回流區軌跡繼續往下移動,以待進一步破碎.高溫合金熔體未發生熔體破碎霧化之前的液柱邊界結構與文獻[25]中討論的熔體射流邊界相同,證明本文模擬的正確性.進一步采用Photoshop軟件將圖6中破碎的熔體液滴進行摳圖處理,并利用image-ProPlus軟件對統計摳圖出來的液滴面積進行測量,將測量的液滴面積擬合為相同面積的圓形液滴面積,得到液滴尺寸分布在0.4—1.0 mm之間.本文研究的熔體液柱的直徑為4 mm,擬合的熔體液滴直徑分布符合文獻[19,33]中得到的主霧化后的液滴尺寸約為液柱直徑的10%—100%的結論.

圖6 主霧化熔體液滴分布圖Fig.6.Gas-melt interaction in primary atomization.

4 非限制式環縫噴嘴的二次霧化模擬

二次霧化已經被廣泛的分解理論描述[5].在非限制式噴嘴中,氣體和熔體相之間存在很大的速度梯度,因此液體的二次霧化可以用碎裂理論很好地描述[25].以主霧化的模擬結果作為初始條件,采用歐拉-拉格朗日方法,利用 fluent軟件的液滴破碎模型與液滴合并模型,模擬非限制式噴嘴的高溫液滴的二次霧化,同時采用液滴-氣體雙向耦合的方式,實現液滴二次霧化中氣液相互作用的耦合模擬,并追蹤二次霧化后的粉末粒徑分布.

4.1 二次霧化理論模型選擇

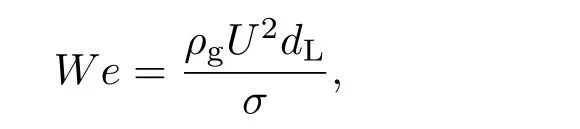

一旦接觸到高速氣體射流,熔體就會分裂成直徑高達500μm的大液滴(初次破碎)[26].這些液滴在飛行中進一步分解產生更細的粉末(二次分解)[31].在研究二次霧化時,兩個重要的無量綱參數,空氣動力韋伯數We和Ohnesorge數(Oh)將被提出,We數定義為

其中ρg是氣體密度,U是氣體相對于緩慢移動的液滴的相對速度,dL是主霧化液滴直徑,σ是熔滴的表面張力.

其中μd是熔體液滴黏度,ρd是液滴的密度,σ是熔滴的表面張力,dd是初次破碎霧化液滴的直徑.

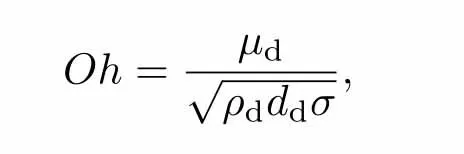

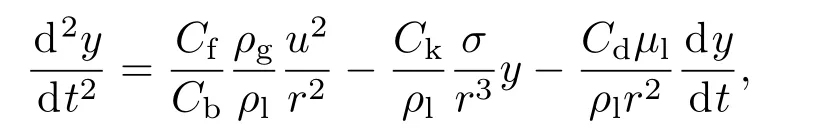

We數是擾動氣動力與修復表面張力的比值,Oh表示黏滯力與表面張力的比值.大的We表示較大的破碎分裂傾向,但較大的Oh表示較低的破碎分裂傾向[32].不同的流動條件導致不同的破碎模式.隨著We數的增加,將會出現各種典型的二次破碎模式.二次霧化開始于一個向平盤延伸的小滴[32],三種最典型的霧化破碎模式如圖7所示.

1)袋式破碎分解(6≤Weg≤25)過程類似于附著在環上的肥皂膜吹出的肥皂泡爆裂.薄的空心包最終爆裂形成大量的小碎片,邊緣碎裂成少量大碎片[32].

2)袋式和蕊心式分裂模式(25≤Weg≤50)中破碎結構具有類似于破袋的特征,然而,沿著與流動方向接近平行的下降軸線形成一列液體(雄蕊).袋子首先爆裂;邊緣和雄蕊稍后解體.這個過程有時被稱為“傘分裂”或“棒狀分裂”[32].

3)片式剝離式破裂模式(50≤Weg≤175)這種破碎機制與上兩種破碎機制明顯不同.沒有形成袋子,而是薄片連續從其周邊剝離形成小滴.在整個分解過程中存在一致的殘留[32].

圖7 典型破碎模式圖解[32]Fig.7.Typical modes of droplet breakup[32].

目前,根據韋伯數的兩種不同的不穩定性液體破裂模型TAB破碎模型和KH不穩定性模型,已被有效地用于霧化破碎模擬.眾所周知,TAB模型在袋式破裂中效果較好(通常用于We<80),而KH不穩定性模型與剝離式破碎中的實驗數據密切相關(We> 80)[18].但是,Zeoli和Gu[18]在模擬中使用了兩種模型,其平均粒徑沒有實質性差異.根據Zeoli和Gu 2006年的研究,TAB模型是基于袋式破碎機制和多模式破碎機制的(通常12<We<40—100).根據本文研究的非限制式噴嘴主霧化模擬液滴韋伯數以及Zeoli和Gu的理論結果,本文選擇TAB不穩定性模型,對初次破碎后的液滴破碎成更加細小的液滴的二次霧化進行模擬.

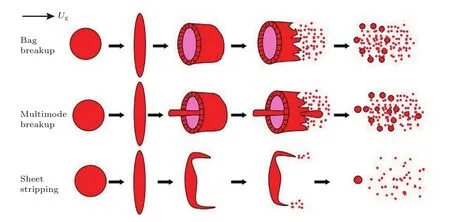

O’Rourke和Amsden于1987年開發的TAB模型基于液滴變形動力學,以臨界變形作為破碎標準,通過彈簧質量系統的類比來處理扭曲液滴的振動.彈簧的恢復力由表面張力(σ)表示,外力由氣動力表示,液體黏度(μl)表示阻尼力.設y=2x/r,液滴變形的管理方程為[32]

其中x是未擾動液滴赤道球形位置的位移,r是未受干擾的液滴半徑,ρl和ρg分別為液滴與氬氣的密度.其他參數為無量綱數.

只有當y>1時才會發生熔體液滴的破碎.可以推導出破碎后液滴的Sauter平均半徑(r32)的表達式,

其中rold為原始液滴直徑.

以主霧化的計算結果為初始條件,采用TAB不穩定性破碎模型計算非限制式噴嘴二次霧化.關于二次霧化湍流模型,由于LES模型不能實現對氣液雙向耦合的模擬,所以只能選擇基于雷諾應力對時間平均的RANS湍流模型.參考文獻[17,18]選擇標準k-ε湍流模型,對連續的氣相方程與離散相液滴模型(DPM模型)進行離散相與連續相的雙向耦合計算,以體現霧化期間氣體與液滴和液滴與氣體之間相互的影響.由于主霧化發生的距離和時間很短,因此二次霧化熔體被處理為包含給定數量的具有與主霧化相同參數的液滴組,模擬的邊界條件與主霧化模擬的邊界條件相同.金屬熔滴被加載在主霧化發生位置,以主霧化計算的破碎熔體液滴結果參數作為二次霧化模擬的初始條件.首先將氬氣加載到連續相中開始計算,一旦氣體流場在霧化室內達到穩定收斂狀態,就在主霧化發生位置加載給定數量的初次破碎的熔體液滴群以0.3 kg/s的質量流率釋放.在出口處以一定的時間間隔(例如,每1 ms)重復測量液滴平均粒徑,直到液滴的尺寸隨時間不發生變化,至此熔體液滴的二次破碎計算完成.

4.2 二次霧化氣體流動

如圖8(a)所示,在不引入高溫合金熔體的霧化室內,高速氬氣在噴嘴出口處的速度流場形成一系列激波,該流場結構與文獻[13,19]中可壓縮高速射流的理論描述一致,與前面主霧化模擬速度流場相似.當引入金屬熔體液滴時,通常熔滴會完全橫穿噴射氣流的中間交匯位置,導致氣體流場形成大的菱形激波圖案,如圖8(b)所示.這種流場結構的變化是高速氬氣對熔體液滴質量荷載作用的體現.

圖8 (a)單相氬氣速度流場分布;(b)二次霧化TAB模型速度流場分布Fig.8.Velocity vector field in different model:(a)Argon gas simulation;(b)secondary break-up TAB model.

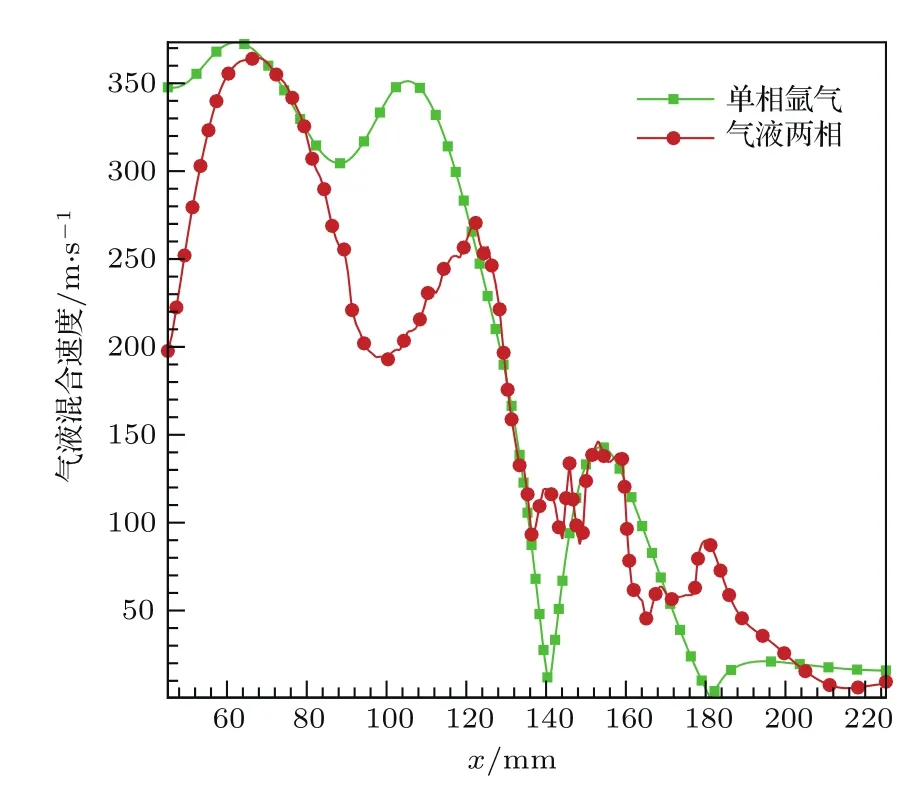

據報道,即使質量負荷率小至0.1%,類似幾何形狀的兩相流中的質量負載效應也是顯著的[33].在研究中,質量負荷比定義為離散相質量流量與連續相質量流量的比值.在FLUENT噴霧模型中,離散相的質量分數不應超過10%.在本研究中,離散相的質量負載率為5%.圖9為在不引入金屬熔體的高速氬氣流場結構與引入高溫合金金屬液滴的高速氬氣流場結構中軸向速度的對比.顯然,當存在負載效應時,與空載時對比,軸上的氬氣速度降低.這種負載效應大大降低了氣體速度,在文獻[27]中報道了射流核心產生了明顯的徑向速度梯度.

圖9 軸線速度對比Fig.9.Axial velocity in different models.

4.3 高溫合金粉末粒度分析

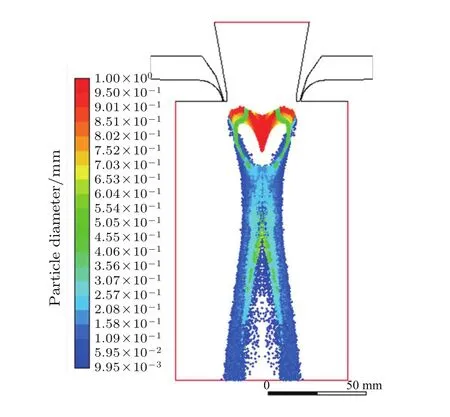

當高溫合金熔體以一定的速度從噴嘴頂端下落時,熔體就會與前文描述的回流區高速氣體接觸,最前端的液體柱在上下都受壓的情況下,沿著徑向方向延伸,變成一個薄薄的圓形液片.隨著熔體沿著噴嘴徑向方向延伸成薄片,接近高速氣體的范圍,導致薄片邊緣開始剝落,金屬熔體開始霧化.主霧化后的大液滴在高速氣體的作用下,發生二次破碎霧化.圖10和圖11顯示了采用TAB破碎模型下二次霧化的液滴粒徑云圖與在二次霧化計算時逃逸出非限制式噴嘴物理模型出口的霧化液滴粒度統計圖.顯然圖10顯示的這種液滴粒徑分布圖的流動軌跡符合采用多相流模型VOF計算的理論分析結果,大液滴進一步破碎成更加細小的液滴,并在回流區氣體拖拽下一起流動,最終在回流區底部氣體交匯位置,兩股金屬液滴匯聚在一起,繼續沿著軸向方向跟隨氣體一起流動.

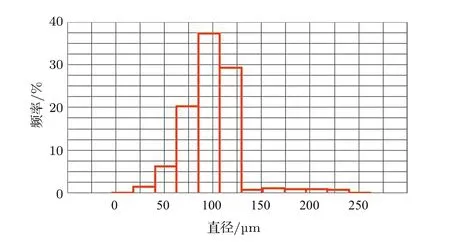

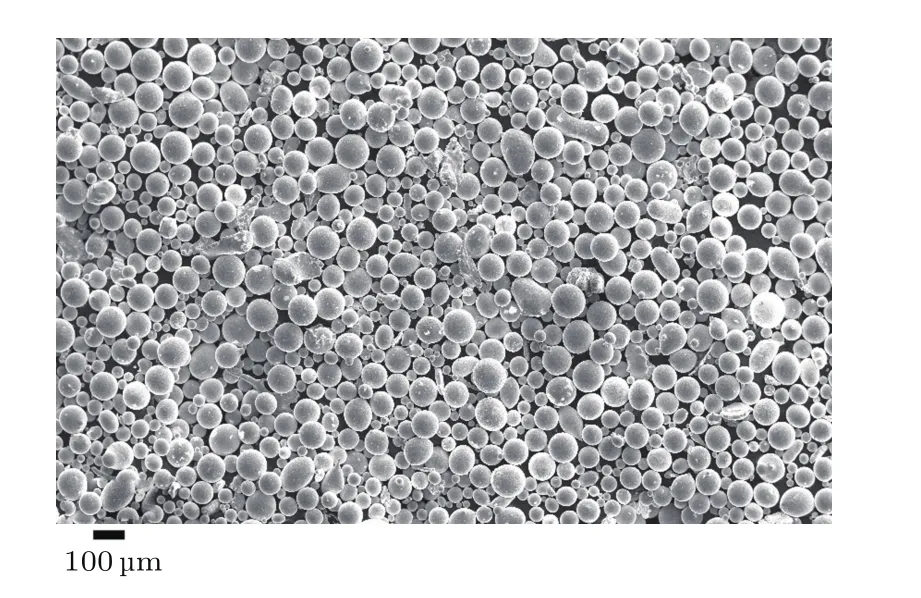

通過在幾何模型出口統計逃逸粒子信息,得到了二次霧化后液滴粒度分布統計圖,如圖11所示.使用的是市面購得的非限制式環縫噴嘴,氬氣作為霧化氣體,進氣壓力4 MPa,高溫合金液流直徑4 mm,高溫合金霧化后的粉末粒度100μm.圖12為采用本文模擬使用的非限制式環縫噴嘴,與表2的模擬條件一致的實驗條件下,所制備粉末的掃描電鏡圖,從圖12可以看出大部分高溫合金粉末形狀呈球形,且大部分顆粒的直徑大小在100μm左右,該實驗結果與模擬得到的100μm的粉末直徑大小一致,進一步驗證了模擬數據的合理性.

圖10 二次霧化TAB模型粒度分布云圖Fig.10.Diameter distribution simulated by TAB model in secondary atomization.

圖11 二次霧化TAB模型高溫合金霧化粉末粒度分布統計圖Fig.11.Diameter distribution diagram simulated by TAB model in secondary atomization.

圖12 采用本文模擬使用的非限制式環縫噴嘴,與模擬條件一致(進氣壓力4 MPa,液流直徑約4 mm)條件下,制備的粉末的掃描電鏡圖Fig.12.SEM image of the Ni-based superalloy powders prepared by EIGA process.

通過發展歐拉-歐拉VOF多相流方法與歐拉-拉格朗日離散相方法等計算方法,對非限制式環縫噴嘴主霧化與二次霧化過程進行了數值模擬,實現了EIGA制粉技術中非限制式噴嘴霧化過程的全過程模擬,并能預測霧化后的粉末粒度分布.根據模擬結果可知,在非限制式噴嘴的主霧化及二次霧化過程的模擬過程中,金屬熔體的氣霧化過程是一個非常復雜的物理多相耦合過程,粉末的產量與質量是金屬熔體(液流的直徑、黏度、液流的連續或脈沖)、氣體(出口速度、溫度)、噴嘴結構(噴嘴之間的距離、噴嘴角度、拉法爾喉管結構)等多因素協同作用的結果.其中,主霧化過程與這些影響因素密切直接相關,也直接決定二次霧化的最終效果.在主霧化過程中,金屬熔體的影響可以通過合適的工藝進行控制,如控制液流連續(液流不連續影響生產效率及產量),直徑大小在3 mm左右(直徑太大不利于細粉收得率,太小不利于形成連續穩定液流),并具有一定的過熱度(溫度不夠高金屬熔體黏度大,不利于破碎霧化),氣體與噴嘴結構的影響主要體現在影響回流區的強度以及位置.而回流區位置又影響了粉末的生產效率.如圖4所示,回流區的位置過高,會造成嚴重的反噴或產生大量的片狀粉,引起噴嘴堵塞,嚴重影響生產效率;回流區位置過低,會嚴重降低回流區位置的氣體速度,細粉收得率大大降低.因此,通過對主霧化回流區的分析以及整個霧化過程的模擬(如圖5),可以加深對整個霧化過程中影響因素的理解,理解其原理和過程,進一步通過優化回流區來獲得高質量的金屬粉末.金屬的二次霧化模擬,實際是主霧化的進一步延伸,在二次霧化的模擬中,以主霧化的粒度分布為初始條件,采用歐拉-拉格朗日方法中的不穩定破碎霧化模型(TAB模型)對初次破碎的熔體大液滴進一步霧化破碎成更加細小的液滴過程進行數值模擬,從而得到TAB模型粒度分布圖,可直觀地反映粉末的粒度分布.

5 結 論

本文通過CFD數值模擬的方法對非限制式噴嘴的主霧化過程與二次霧化過程進行了數值模擬研究.采用歐拉-歐拉法的VOF多相流模型,對粉末高溫合金的熔體主霧化過程進行了數值模擬,再現了非限制式噴嘴的主霧化發生過程,對非限制式噴嘴的主霧化機理有了進一步的認識,為指導設計優化非限制式噴嘴具有重要意義.通過Photoshop軟件與image-ProPlus軟件對主霧化計算熔體破碎結果云圖的液滴粒度進行統計擬合,發現主霧化液滴粒度分布在0.4—1.0 mm之間的結果.以主霧化的粒度分布為初始條件,采用歐拉-拉格朗日方法中的不穩定破碎霧化模型(TAB模型)對初次破碎的熔體大液滴進一步霧化破碎成更加細小的液滴的二次霧化進行數值模擬.模擬的二次霧化過程由于熔體液滴的作用,非限制式噴嘴的氬氣速度場出現粒子負載效應,通過FLUENT軟件監控非限制式噴嘴物理模型的出口邊界,統計了二次霧化后的液滴粒度分布.采用本文模擬使用的非限制式環縫噴嘴,實驗條件與模擬條件一致(進氣壓力4 MPa,液流直徑約4 mm),制備的粉末大部分顆粒的直徑大小在100μm左右,該實驗結果與模擬得到的粉末直徑100μm的大小一致,進一步驗證了模擬數據的合理性.