混合煤氣倒灌的危害及杜絕舉措

閆 磊 ,孫光華

(上海梅山鋼鐵股份有限公司能源環保部,江蘇南京 210039)

前言

目前梅鋼有4座焦爐,年產焦炭250萬t,日產焦爐煤氣約300萬m3。3座高爐,年產鐵706萬t,目前日產高爐煤氣約3000萬m3。

高爐煤氣熱值3800 kJ/m3,CO含量23.81%,管網壓力8~10 kPa,焦爐煤氣熱值18000 kJ/m3,CO含量6.97%,管網壓力4.5~6.0 kPa。焦爐煤氣毒性比高煤小,熱值比高煤高,為了適應需氣量的變化和氣源條件的變化、滿足調節熱值的需要、充分利用低熱值的工廠余氣,梅鋼廣泛采用了混合煤氣作氣源,即把低熱值的高爐煤氣經過焦煤摻混作為混合煤氣后,才可外供熱軋加熱爐正常燃燒,同時采用混合煤氣時,按照規定的質量標準調節其燃燒特性,以使燃燒器得以適應[1]。

1 煤氣倒灌事故

1.1 混合煤氣加壓站系統簡介

梅鋼新三加壓混合煤氣站由307#、308#、309#(混合煤氣加壓機組)組成,主要為熱軋加熱爐提供混合煤氣,風機參數型號Y5-36-14,流量1000 m3/min,電機參數YB630-2功率630 kW。梅鋼熱軋廠有1422 mm和1780 mm兩個單元,年產熱軋卷697萬t。其中1422熱軋建有3座額定產量250 t/h的步進梁式加熱爐,1780熱軋建有300 t/h步進梁式加熱爐3座。目前控制混合煤氣加壓到13~14 kPa,熱值 8790~9648 kJ/m3。

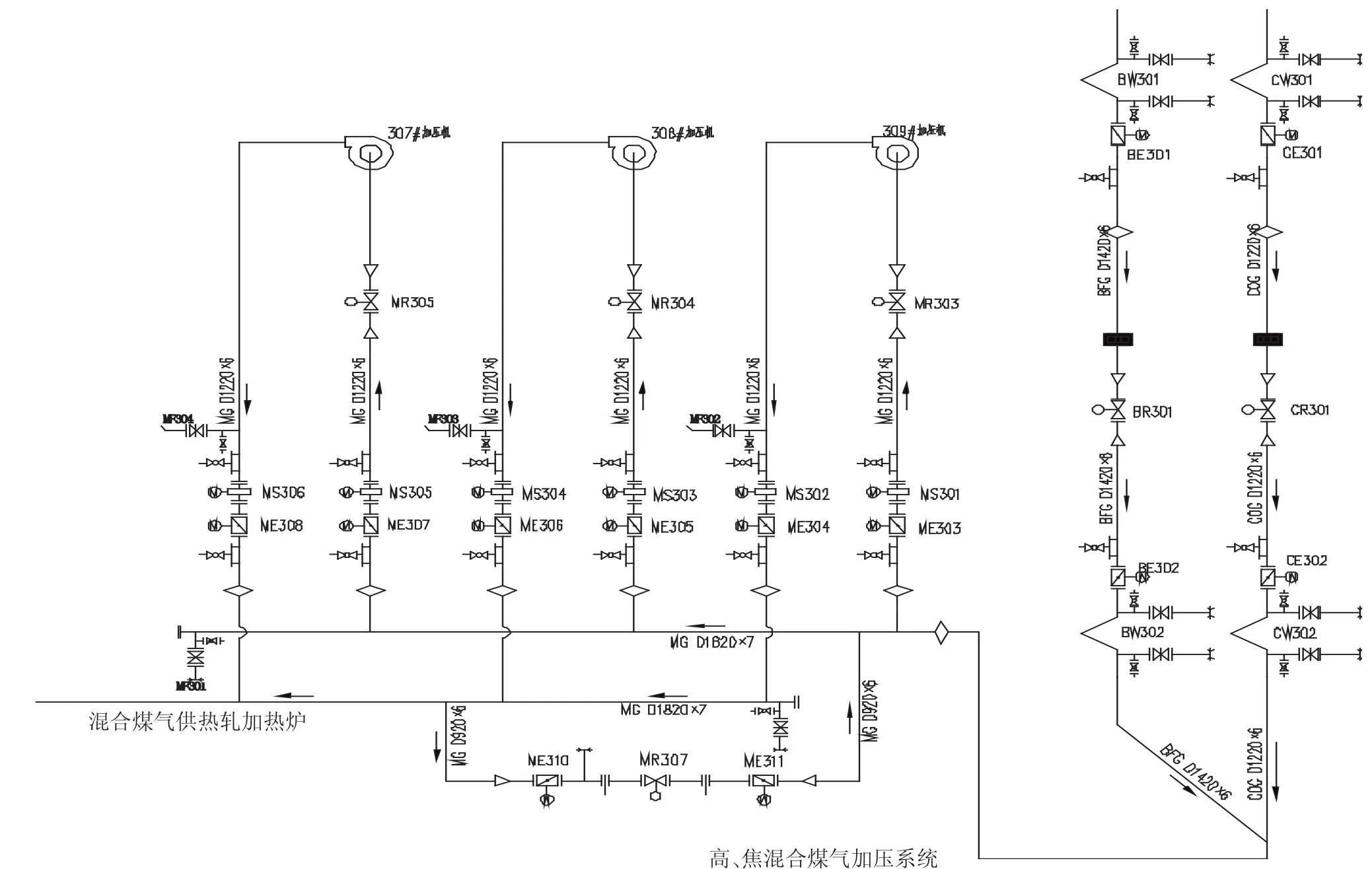

新三加壓站區混合煤氣由焦爐煤氣、高爐煤氣通過DN1200、DN1400管道引入站區,高爐煤氣和焦爐煤氣從站區外面引入,首先通過水封,水封后緊跟布置一個電動蝶閥,通過水封和電動蝶閥實現煤氣站區內外的完全隔絕;中間采用流量孔板實現高、焦煤氣的計量,孔板后面采用電動調節閥進行高、焦煤氣的調節。新三加煤氣混合站采用流量配比調節系統,即將高煤氣與焦煤氣以流量配比方式進行調節,根據混合煤氣的壓力和兩種煤氣的流量比例進行自動調節的系統。其方法是保持高焦兩種煤氣的體積混合比1.5不變以及混合后煤氣壓力恒定,從而保證在混合煤氣熱值不變的前提下滿足用戶用量變化的需要。經過調節閥節流后的高、焦煤氣經過一個電動蝶閥和一個水封實現煤氣的二次隔絕,之后進入離心式風機的進口,經過混合煤壓機加壓后由熱軋總管送至1780熱軋加熱爐用于板坯加熱。具體新三加壓站區混合煤氣的工藝流程圖如圖1所示。

圖1 混合煤氣加壓站系統簡介

1.2 混合煤氣倒灌事故發生

2016年12月29日上午11點,新三加壓作業區接調度通知停混合煤氣機組,停機作業結束后,關閉機組進、出口電動蝶閥,關閉高煤頭道、二道電動蝶閥,高煤調節閥改“手動”并關閉,關閉混煤出口總管電動蝶閥、調節閥。崗位規程要求關閉總管頭道、二道電動蝶閥,因頭道電動蝶閥故障,無法關閉。

混合煤氣各個管道利用焦爐煤氣保壓,機后回流調節閥改“手動”,閥門開度打開至50%左右,檢查確認焦煤頭道、二道電動蝶閥全開,焦煤總管進口調節閥開度調節為30%左右,匯報調度。

停機作業結束后,當時3人上班,午飯時間2人外出就餐,只有1人值班,11:02分,出現機前壓力(7.5 kPa)高于焦煤設定最高壓力上限(7.0 kPa)報警,運行人員消除報警,12:30分,單純采用焦爐煤氣進行鋼包烘烤的煉鋼廠發現火焰燃燒困難,熱值低、易熄火,懷疑焦爐煤氣有問題,聯系調度詢問情況,調度發現新三加壓站區焦爐煤氣總管壓力從4.5 kPa升高到8 kPa,明顯異于焦爐煤氣總管正常壓力,因此懷疑高煤倒灌至焦煤總管,導致焦煤總管壓力異常。隨即告知作業區現場查看混煤是否存在倒灌現象。

12:40分當班工現場查看混合煤氣管道,發現確實存在高爐煤氣倒灌入焦爐煤氣的現象,發生了高爐煤氣倒灌入焦爐煤氣事故。隨后當班工采取應急處置預案投用高煤頭道水封,杜絕倒灌進一步擴大。

事后了解當時實際情況是高煤頭道電動蝶閥處于故障檢修狀態,無法關閉,而高煤二道電動蝶閥關閉不嚴。停機作業結束時,出現機前壓力(7.5 kPa)高于焦煤設定最高壓力上限(7.0 kPa)報警,運行人員以為誤報警復位后消除報警,而后發生了高爐煤氣倒灌入焦爐煤氣總管的事故。

1.3 高爐煤氣倒灌入焦煤總管后應急處置

作業區現場查看混合煤氣管道發現確實存在高爐煤氣倒灌入焦爐煤氣的現象,發現問題后采取應處置預案,果斷投用高煤頭道水封,杜絕倒灌進一步擴大。隨即當班工立即開啟309#混合煤氣加壓機,單獨送焦爐煤氣,待焦爐煤氣總管壓力降低后,并且加熱爐熱值恢復正常后停309#混合煤氣加壓機。將焦爐煤氣總管內部的高爐煤氣排出徹底。

2 倒灌原因

2.1 報警沒及時處理

當混煤機組正常送氣過程中,離心機入口是一種負壓狀態,高焦煤氣混合后流向負壓不會發生倒灌[2]。而一旦混煤機組停機,目前系統焦爐煤氣總管壓力在4.5~6 kPa之間,若機前壓力高于7 kPa,就高于焦爐煤氣總管壓力,會導致高爐煤氣倒灌入焦爐煤氣中。這就是混煤機組機前壓力大于7 kPa報警設計原因,現場混煤機組機前壓力大于7 kPa報警后,當班工不清楚報警是什么意思,到底會有什么影響,沒有引起足夠的重視,員工對7 kPa報警的認識不夠、對報警的重視程度不足,而是隨手對報警簡單復位了之,錯過最佳處置時間,造成事故擴大。

2.2 高煤沒完全隔絕

原先考慮混煤機組短暫停機不超過4 h情況下,當班工投水封、恢復送氣拆水封,費時費力,規定短時間停機不超過4 h情況下不投水封,只有停機超過4 h才投水封。而事實是當班工墨守成規,在高煤頭道電動蝶閥檢修無法關閉情況下,沒有投水封,調度也沒有通知投水封。最終水封沒投,沒有實現高爐煤氣完全隔絕。為后面高爐煤氣倒灌入焦爐煤氣提供了氣源。

2.3 高煤頭道電動蝶閥檢修

當天高煤頭道電動蝶閥處于檢修狀態,無法關閉。作業區沒有辨識出異常情況可能造成的后果,沒有開展好危險預知活動,造成了后面高爐煤氣隔絕不嚴發生倒灌事故。

3 高爐煤氣倒灌入焦爐煤氣危害

(1)高煤熱值低、CO含量23.81%,而焦爐煤氣熱值高、CO含量6.97%。焦爐煤氣毒性比高煤小,熱值比高煤高。一般可燃氣體焦爐煤氣和高爐煤氣分別具有較低和較高兩種不同爆炸極限的特點,高煤倒灌入焦爐管道后容易造成燃燒焦爐煤氣用戶熄火,進而煤氣泄漏容易引起中毒事件,并且恢復時吹掃不徹底還容易引起爆炸事故;高煤倒灌入焦爐管道后造成煉鋼焦煤烘烤熱值低,進一步惡化后會造成煉鋼廠房內大面積的煤氣泄漏,容易引起大量人員中毒,并且恢復時若吹掃不徹底還容易引起爆炸事故。

(2)倒灌入二加壓城市精制焦爐煤氣中,造成民用煤氣用戶熄火,高煤無色無味,民用用戶煤氣知識淡薄更難以察覺,容易引起民用用戶煤氣中毒,一旦民用用戶管道內充滿高爐煤氣則后期吹掃置換十分困難,后果不堪設想。

(3)高爐煤氣總管壓力高,倒灌入焦爐煤氣管道中有沖破焦爐總管上水封,引起沿途水封泄漏煤氣,引起大面積煤氣彌漫中毒的風險。

(4)倒灌進一步惡化進入制氫站區造成變壓吸附制氫系統無法制出氫氣,耽誤冷軋和化工苯加氫生產。

總之高爐煤氣倒灌入焦爐煤氣中會造成十分嚴重后果,如用戶熄火、人員中毒、變壓吸附制氫癱瘓、影響主線生產,對民用用戶造成不可估量后果。

4 杜絕高爐煤氣倒灌焦爐煤氣舉措

4.1 重新研究7 kPa設定原因,對報警參數追根溯源

重新研究7 kPa設定原因,發現報警參數設定不合理,重新梳理報警邏輯,報警參數改為邏輯報警:即只要混煤機前壓力高于高爐煤氣和焦爐煤氣壓力中的任何一個壓力就報警,這樣不單單是高于焦爐煤氣壓力上限7 kPa報警,報警設定更合理,同時在能源調度系統增加三加壓混合煤氣站“機前壓力高”語音報警,形成互保機制,并將一級報警設置為語音報警。借此契機梳理編制報警體系分級,輸出18條一級報警,19條二級報警。將一級報警全部改為聲光報警,提高對報警的重視程度,最終達到減少報警,提高報警質量,做到提前預防,管理向前走。

4.2 技術說明書的完善

在崗位技術說明書中增加報警參數的溯源內容,同時將該事故編制成典型案例,放入崗位技術說明書中,做好技術積累和溯源工作。

4.3 崗位規程明確高煤水封停機時必須投用

新三加壓混合煤氣站在混煤機組全停機條件下必須投用高爐煤氣頭道水封,并納入新三加壓混煤機組停機崗位規程固化;同時核心要素換版時將高煤倒灌危害納入崗位核心要素,提高當班人員的認識,提醒及時采取相應措施。

4.4 采用大家喜聞樂見方式對員工進行培訓

全面梳理煤氣系統中的連接點,辨識可能發生煤氣倒竄的風險點,修訂完善《煤氣倒竄事故預案》,利用大班會期間,組織員工學,每半年演練一次,提高員工現場處置能力。同時將此次事故編制為典型案例,積極利用多媒體方式為員工講授倒灌知識,組織學習,制作煤氣倒灌小視頻,采用大家喜聞樂見方式對員工進行培訓,提高培訓接受程度和效果。

4.5 報警溯源每日一講

針對員工對報警理解不深情況,作業區每日班前會,對報警參數溯源進行每日一講,告知數字背后的隱含內容,提高員工技能。

4.6 小流量時提高警惕預防倒灌

當熱軋檢修用氣量低、或加熱爐保溫;造成混煤出口小流量(1.5萬m3左右),風機進口壓力大于焦煤管道壓力時,高爐煤氣倒灌入焦爐煤氣總管,措施要求調度增加混煤機組用量,同時調小高爐煤氣調節閥,若有轉煤摻混入混煤總管時向調度申請關閉轉煤摻混。如以上現象仍存在,逐漸關閉高煤二道閥門,確保風機進口壓力低于焦煤管道壓力,直至投用高煤水封,供純焦煤,防止高煤倒灌入焦煤管道。

5 混煤倒灌事故的體會

雖然事故發生在萌芽狀態即被妥善解決沒有造成十分嚴重后果,但是值得好好反思。

(1)通過此次煤氣倒灌事故,不難發現,日常工作的標準和設施設備還存在一些缺陷。在崗人員未充分考慮現場設備存在異常而直接按照相關標準執行停機作業,說明我們員工對生產工藝不夠了解、安全意識比較薄弱,為此,我們必須加強生產工藝的學習、安全生產的演練。

(2)作業區還存在頻繁報警的現象,這將大大降低員工對報警的警覺性,從而出現疏忽的現象。為此,將普通報警改為語音報警的同時,還應對報警進行梳理,取消或更改部分不必要的或報警數值不準確的報警,進而達到減少假報警,報警必重視的狀況。

(3)對報警含義與參數設定依據不了解,超過報警值之后會造成什么嚴重后果不清楚,對系統研究不深,全憑主觀臆斷,沒有深入研究透徹,這樣系統遲早會發生問題,不可能維持系統的穩定長久。

(4)自己作為技術人員,要有技術深度,不放過系統異常,要用系統眼光看問題,不能局限于現場正常生產就萬事大吉,要研究還有什么系統隱患、能否實現自動調節、減少人工干預,最大程度降低人工出錯可能性。