混氮天然氣與焦爐煤氣互換性實踐

陳明秋,薛俊星

(山東省冶金設計院股份有限公司,山東濟南 250000)

引言

全球粗鋼產量在2017年已經達到16.91億t,其中中國粗鋼產量為8.32億t,占比49.2%。加熱爐是鋼鐵生產過程中的能耗大戶,大約是鋼鐵生產總能耗的25%。環形加熱爐是無縫鋼管生產過程中的主要設備,主要采用重油、焦爐煤氣和天然氣等燃料。

目前對環形加熱爐熱工控制的研究成果和工程應用較為豐富,而對加熱爐燃料替代的研究和應用較少。筆者通過介紹某鋼廠環形爐的燃料供給現狀及混氮天然氣替代焦爐煤氣的工程實例來探討加熱爐燃料系統升級改造的方法。

1 現狀介紹及燃料互換分析

環形爐作為無縫鋼管生產企業管坯加熱的主要爐型,具有熱均勻性好、容量大、能耗低和易控制等諸多優點。

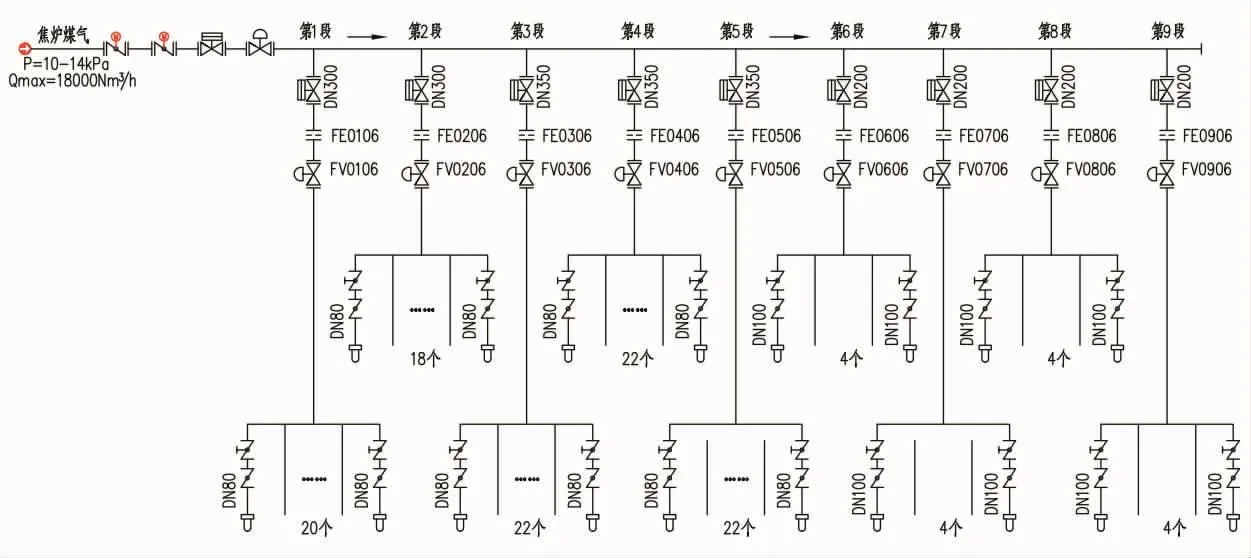

圖1 環形加熱爐焦爐煤氣供應系統流程圖

某鋼廠環形加熱爐是由意大利引進的,其中徑為48 m,產量可達180 t/h,該爐采用重油為原料,全爐共分9個燃燒控制段,即2個預熱段、3個加熱段和4個均熱段。該環形爐具有產量大、能耗低、技術成熟、工作可靠、性能先進、自動化程度高和加熱質量好等優點。后來為充分利用鋼鐵企業副產煤氣,燃料系統由燃油系統改為焦爐煤氣系統。

為積極響應國家環保政策主動降低產能,焦爐煤氣正常供應量降低為環形爐需求量的1/5。單一焦爐煤氣不能滿足要求,為保證環形加熱爐的連續穩定生產,因此采用混氮天然氣或混氮天然氣摻混焦爐煤氣,同時保留單獨使用焦爐煤氣的功能。

為保證混氮天然氣能在現有的燒嘴上有相近的熱負荷、火焰穩定性及可靠的點火,混氮天然氣應與焦爐煤氣具有相近的華白數和燃燒勢。利用制氧廠富余氮氣與天然氣按一定比例混合成為混氮天然氣,它能與焦爐煤氣互換,在加熱爐用戶側不做調整的前提下達到同樣熱負荷和穩定性。

天然氣爆炸極限范圍:5%~15%,焦爐煤氣爆炸極限范圍:4.5%~35.6%,所以焦爐煤氣對含氧量的要求比天然氣的更低,考慮50%的安全性,理論上講混氣中最大允許含氧量為6%。氮氣中含氧量小于10×10-6,焦爐煤氣和天然氣中含氧量均小于1%,因此三種氣體任意比例均勻混合理論上都是安全的。

2 燃料互換實踐

為滿足環形加熱爐生產,采用3種供氣模式:當焦爐煤氣供應充足時,采用單一焦爐煤氣供氣;當焦爐煤氣不能供給時,采用混氮天然氣供氣;當焦爐煤氣供應量不足以滿足生產時,采用三混氣(焦爐煤氣+氮氣+天然氣)供氣。為減輕操作維護人員的負擔,該系統實現了無人值守高度自控水平,三種供氣模式可以根據需要一鍵切換。三混氣供氣控制程序復雜,影響因素較多,焦爐煤氣供應量的波動決定了它是將來最常用的一種供氣模式。

混氮天然氣供氣模式下的天然氣為主氣源,氮氣為隨動氣源,天然氣調節閥根據用戶需求調節天然氣的流量,氮氣調節閥根據天然氣的流量按一定比例調節氮氣的流量。

三混氣供氣模式下的燃料有焦爐煤氣、氮氣和天然氣,該模式下焦爐煤氣作為主氣源,不足部分由混氮天然氣補充。

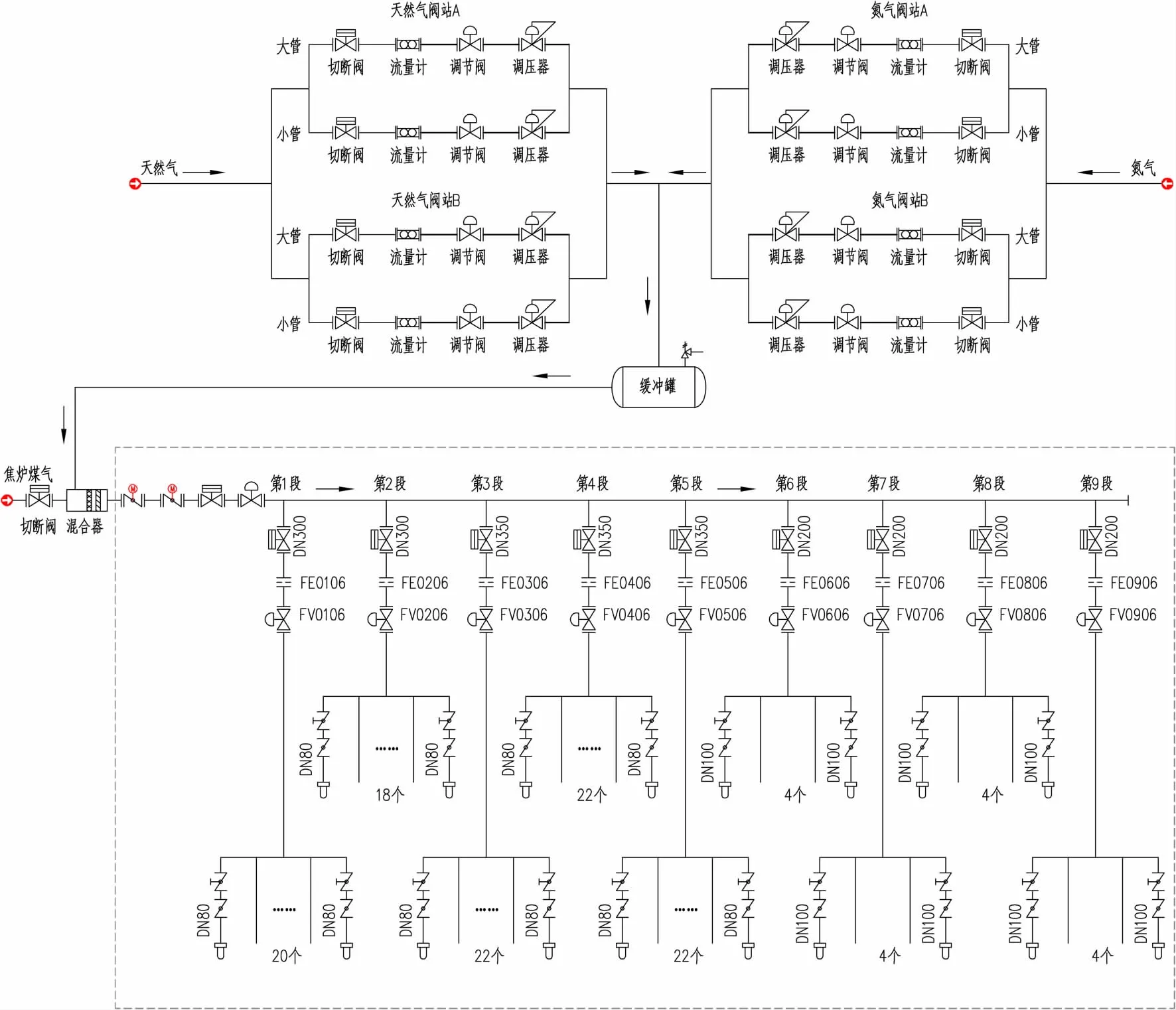

圖2 環形加熱爐三混氣供應系統流程圖

為滿足加熱爐各種工況的需求,天然氣和氮氣分別通過大小管進行調節和計量,在加熱爐進口焦爐煤氣管道上增加1臺混合器,以保證三混氣的成分均勻,熱值穩定。

天然氣和氮氣閥站分別設置2套,1用1備,每組閥站分別有大小兩個支路進行調節,大支路用于滿負荷生產,小支路用于工況調整,以實現用戶對不同流量的需求。

為實現環形爐對壓力和爐溫的控制精度要求,該系統采用了PID控制、順序邏輯控制、串級比例雙交叉限幅控制等先進控制方式,達到了安全、可靠、快速、準確和各支路無擾自動切換的預期效果。

3 結論

(1)環形加熱爐改燒混氣后的運行情況表明,混氣站工作平穩、安全;混氮天然氣熱值、壓力、爐內溫度等各項指標均達到設計要求,保障了環形加熱爐正常安全生產。

(2)混氮天然氣可與焦爐煤氣任意比例摻混,當焦爐煤氣供氣不足時自動補入混氮天然氣,當焦爐煤氣供氣充足時可自動減少或切除混氮天然氣。在加熱爐本體不做改造的情況下既充分利用了各種品質的能源,又降低了企業的生產成本,具有較高的社會效益和經濟效益。

(3)混氣系統的成功應用,對我國鋼鐵工業節能和環保技術具有重要意義,在用戶側不做改造的前提下可充分利用富余煤氣,既避免煤氣放散,又節省天然氣。