焦爐煤氣精處理方法的優化方案

張曉凱,曹韋韋,張榮宇,李海英

(中冶京誠工程技術有限公司,北京 100176)

燃氣蒸汽聯合循環發電(簡稱CCPP)是目前最為先進、成熟的發電技術。以焦爐煤氣為燃料的航改型燃氣輪機發電為CCPP發電技術的一種,但要求進燃機焦爐煤氣潔凈度非常高,經過焦化車間凈化工序、焦爐煤氣精制裝置后仍無法滿足要求。目前我國現有焦爐煤氣輕型燃氣輪機在投產初期,燃氣輪機的運行都遇到了焦油含量高的困擾,頻繁停機更換濾芯,原因即是焦爐煤氣中含有少量苯、萘、焦油等雜質成分,這些雜質在管道經過過濾器時,流速降低,或焦爐煤氣溫度降低時,有一部分會冷凝析出堵塞燃機自帶的入口裝置濾芯。如何降低燃機入口焦爐煤氣中焦油含量成為燃機安全穩定運行的關鍵。

1 目前焦爐煤氣精處理方法

針對燃機入口焦爐煤氣過濾器頻繁堵塞的情況,現有的處理方法都是在燃機焦爐煤氣過濾器前進行整改,通過對精過濾器前焦爐煤氣冷卻、過濾、加熱脫除焦爐煤氣中的苯、萘、焦油等雜質成分。

現有的技術方法一:

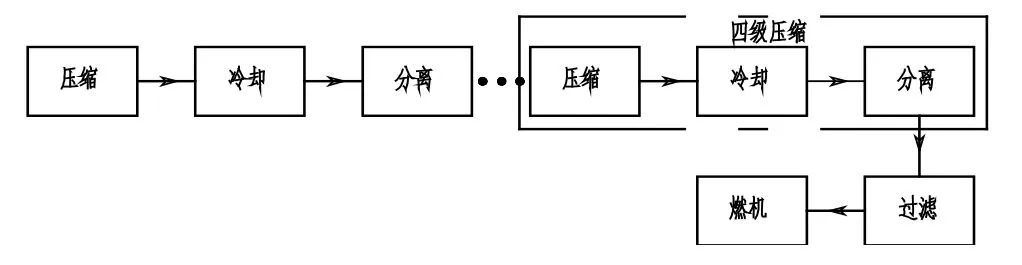

如圖1中所示為現有焦爐煤氣蒸汽聯合循環發電工藝流程圖,焦化工藝精制焦爐煤氣首先進入壓縮機進行四級壓縮,壓縮后的高溫焦爐煤氣經冷卻、分離進入過濾階段,主要包括粗過濾和精過濾兩個階段將煤氣中顆粒物脫除,最后進入燃汽輪機。

圖1 焦爐煤氣精處理技術方法一

現有的技術方法二:

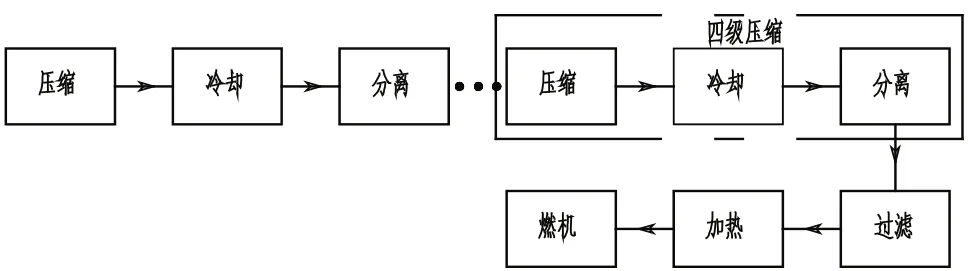

如圖2中所示的流程是基于圖1中的焦爐煤氣蒸汽聯合循環發電工藝流程發展起來的,其主要特點是在焦爐煤氣過濾后利用蒸汽對焦爐煤氣進行加熱,使焦爐煤氣中雜質保持氣態進入燃機。

圖2 焦爐煤氣精處理技術方法二

2 現有焦爐煤氣精處理方法優缺點

圖1中的技術方案,利用了焦爐煤氣的物理特性對煤氣進行凈化處理,但在設備運行中還是出現了精過濾器頻繁堵塞的現象。其主要原因是壓縮后的焦爐煤氣經過冷卻后溫度降低,雖然在冷卻后設置了氣水分離裝置,但由于分離后的煤氣溫度依舊保持在煤氣中苯、萘等雜質的結晶露點以下,使得各雜質繼續在管道中析出,從而導致焦爐煤氣精過濾器的頻繁堵塞。

圖2中的技術方案使得圖1中的煤氣凈化方案得到了改進,通過這種改進在實際運行中取得了一定的效果。但圖2中的技術方案系統能耗比較高,沒有對工藝過程中的余熱進行有效利用。由于加壓后的高溫煤氣在氣水換熱器中直接與循環冷卻水進行換熱,將熱量通過冷卻塔直接排至大氣環境中,一方面造成熱量的浪費,另一方面循環水在散熱過程中會損失一部分的水量,造成水資源浪費。

3 焦爐煤氣熱法精處理方案

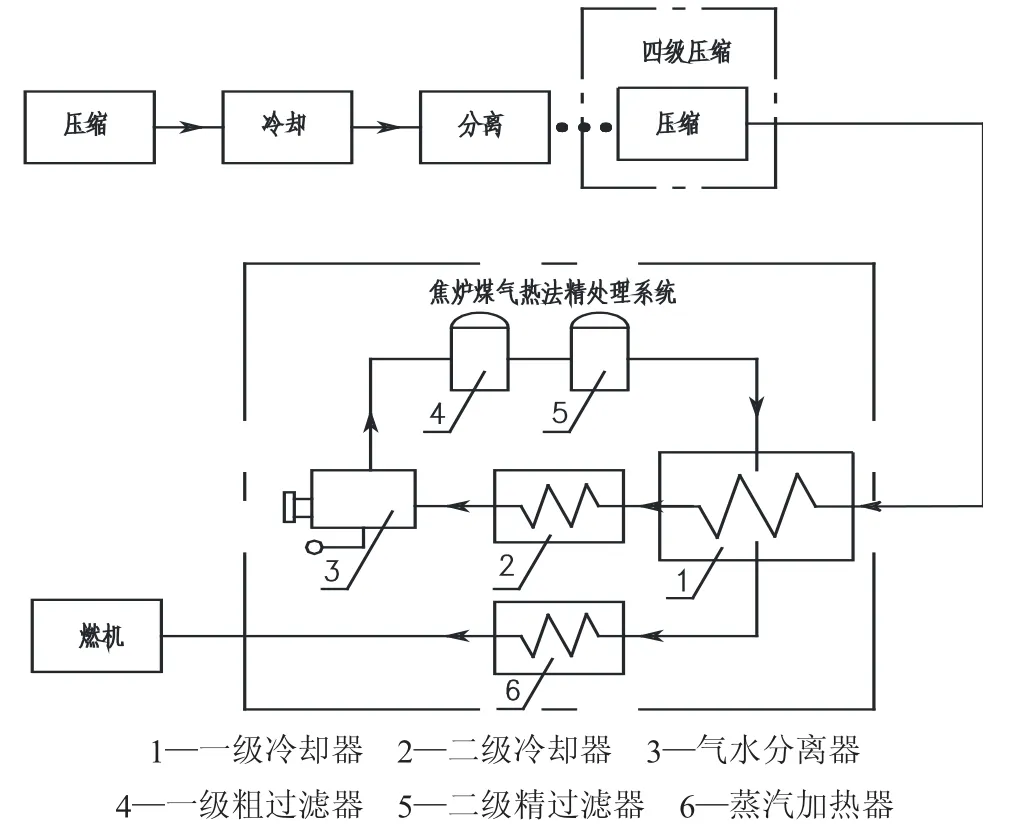

針對目前存在的兩種焦爐煤氣精處理方法,現提出以下處理方案,如圖3所示。

圖3 焦爐煤氣熱法精處理方案

具體介質流程如下:

首先,焦爐煤氣經過煤氣壓縮機四級壓縮變為高溫高壓煤氣進入一級冷卻器1,在與凈化后的焦爐煤氣換熱后進入二級冷卻器2進行二次降溫,使得焦爐煤氣溫度降低到焦油、苯、萘等雜質結晶溫度點以下。低溫焦爐煤氣進入氣水分離器3首先脫除部分焦油和水分依次進入過濾精度分別為5 μm、3 μm的一級過濾器4、二級過濾器5將結晶的苯、萘等雜質脫除變為凈化焦爐煤氣。在一級冷卻器1后增設蒸汽加熱器6,利用蒸汽對焦爐煤氣進行二次加熱,通過調整設備入口蒸汽流量,使得焦爐煤氣溫度保持在焦油、苯、萘等雜質結晶露點溫度以上,保證過濾以后的焦爐煤氣中的雜質在進入燃機前不再結晶析出。

這種焦爐煤氣精處理方法優化方案最大限度地利用了煤氣壓縮機后的焦爐煤氣余熱,用高溫未凈化焦爐煤氣加熱凈化后的焦爐煤氣,減少冷卻水量消耗的同時也降低了蒸汽加熱器蒸汽量的消耗。

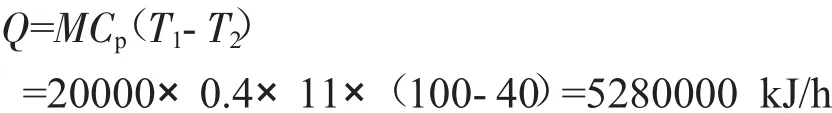

以一臺20000 m3/h焦爐煤氣壓縮機為例,壓縮機入口焦爐煤氣溫度40℃,經過四級壓縮后焦爐煤氣溫度120℃,一級冷卻器凈化焦爐煤氣入口溫度40℃,出口100℃,焦爐煤氣定壓比熱容Cp=11 kJ/kg℃,密度 ρ=0.4 kg/m3。

一級冷卻器換熱量:

式中,M——質量流量,kg/h;

Cp——定壓比熱容,kJ/kg℃;

T1——焦爐煤氣進口溫度,℃;

T2——焦爐煤氣出口溫度,℃;

通過計算,節約標煤約180 kg/h。

5 結語

通過對當前輕型燃機入口焦爐煤氣精處理方法的對比分析,提出了一種優化的方案,相較于原來的焦爐煤氣精處理方法,本優化方案的優勢在于利用焦爐煤氣自身熱量,既節水又節能,對今后的焦爐煤氣凈化工藝有一定的指導意義。