關于側圍模具上邊框側成形結構分析

文/蕭強·天鶴模具科技(天津)有限公司

側圍外板是汽車車身中成形難度最大的零件之一。成形過程中難度大、易回彈、易扭曲,對其尺寸合格率及面品質量要求極高。側圍模具上邊框的側成形結構受產品形狀、各滑塊及符型托料帽子強度、機械手操作空間等因素限制。側成形結構形式多樣,下面針對相關結構進行分析。

側圍模具上邊框側成形結構

側圍是轎車車身中最重要的部件,其質量直接影響到汽車整體外觀效果。因此側圍模具質量十分重要,各部件強度必須足夠。但在實際生產中經常發現側成形模具中帽子過薄、局部缺量等問題,造成強度不足。

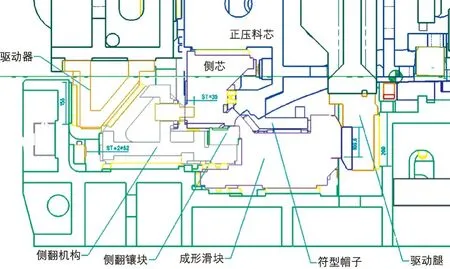

圖1所示的結構是十分典型的側圍模具上邊框側成形結構,制件上邊框形狀簡單,制件負角區域平緩,制件取放良好,成形滑塊及符型帽子強度好,0°的側翻機構及0°的成形滑塊采用背推驅動方式,機構穩定受力性好。側芯側壓料寬度足夠,制件側成形效果穩定。

圖1 常規側翻結構

成形滑塊為兩段拼接滑配的情況

有的時候,成形滑塊受結構限制無法做成整體形式,而分為兩段拼接滑配結構(圖2),該結構優點是結構簡潔、穩定,缺點是增加了調試的難度和工作量。如果調試不到位,在拼口處的兩個滑塊在側成形時因為受力不均會產生竄動,在上邊框的A面上產生痕跡。這種結構有風險,選用時需要謹慎。

圖2 兩段拼接滑配的成形滑塊

另外,這種拼接結構由于是兩種驅動方式,滑塊的到位會有先后順序,因此拼口的方向和驅動的行程關系要特別注意。

上邊框帶有廢料的側成形結構(雙側芯結構)

這種雙側芯結構(圖3)因為上邊框的側成形工序排到側修邊工序之前,工藝順序為先成形,后修邊。優點是后精修制件精度高,缺點是這有可能增加側圍模具的工序。雙側芯結構較單側芯結構復雜。

圖3 雙側芯結構

由于上邊框帶有廢料,增加了制件的厚度,增大了機械手取放件的空間要求。滑塊及機構側芯的行程也要滿足取件。

受產品條件限制的側圍上邊框A柱側翻邊結構

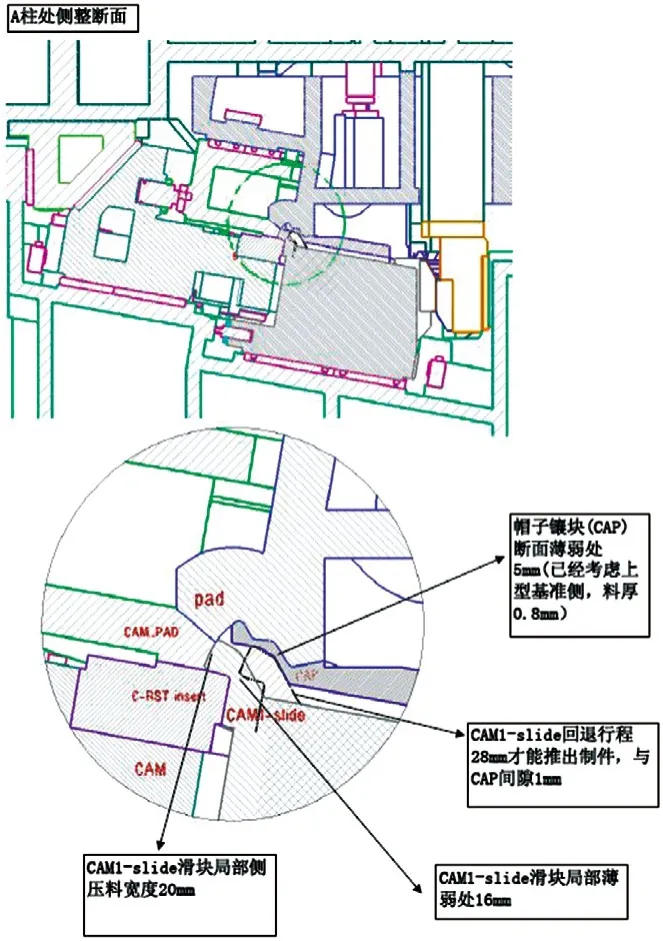

圖4所示為受產品條件限制的側圍上邊框A柱側翻邊結構。

圖4 受產品條件限制的側圍上邊框A柱側翻邊結構

受A柱產品造型限制,產品上邊梁比較窄,門檻制件角度比較大,這樣的產品造型給后序的側翻整模具結構設計造成很大的困難。由于側翻角度是定值,那么滑車的回退角度相應也就定下來了。像常規上邊梁側翻結構,回退滑塊和托料帽子鑲塊全部符型的話,還要考慮負角取件問題。常規情況下,回退滑塊的符型區Z向視圖邊界要大于負角產品邊界。但目前產品造型采用此結構的話,回退滑塊符型區相應較大,滑塊在回退狀態時會和托料帽子鑲塊,甚至與產品制件發生干涉。在設計原則中如果滑塊在回退狀態,托料帽子鑲塊應保持與回退滑塊防干涉間距2mm,此時托料帽子鑲塊最薄地方要求大于7mm(需要考慮基準側料厚),可以設計成回退滑塊與托料帽子鑲塊為全部符型結構,也是比較理想的結構狀態。

現在討論托料帽子鑲塊最薄地方不能滿足7mm的情況,首先我們先要考慮制件負角取件問題,托料帽子鑲塊的邊界也就確定了,這時需要把托料帽子鑲塊的干涉尖角打掉。其次回退滑塊的符型區寬度最小要保證20mm,才能保證側翻的時候能夠壓住板料,不發生竄動。圖4所示的結構形式就是這樣的狀態,托料帽子鑲塊整形區域跨度為760mm,截面最薄的地方僅僅5mm厚,強度存在問題。但綜合考慮回退滑塊的強度要求,這已經是最優的模具結構了。

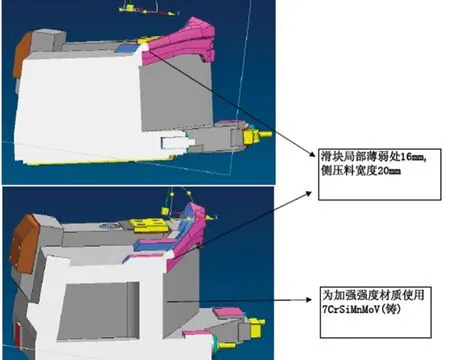

受產品造型影響,在托料帽子鑲塊局部斷面(圖5)厚度僅有5mm的情況下,側壓料寬度為20mm,局部最薄弱處僅為16mm,常規來說這種滑塊強度是明顯不足的,只有在現有的滑塊基礎上想辦法。首先材質方面換成更好的7CrSiMnMoV,其次在回退滑塊和托料符型鑲塊之間加導板支撐。這樣做的好處有兩個:一方面通過導板的支撐,加強了托料符型鑲塊的強度;另一方面,滑塊符型區后面增加的導板支撐,相當于增加了支撐筋,增加了回退滑塊工作區域的強度。

圖5 托料帽子鑲塊局部斷面

側圍上邊梁側翻的結構斷面圖(圖6)中,pad代表壓料芯,壓在符型帽子鑲塊上,CAM-slide表示回退滑塊。在模具下死點時,被驅動器驅動到位,參與側翻成形工作;模具上死點狀態時,回退到位,方便制件Z向取出。CAM-PAD表示側壓料芯,C-RST-insert表示側整鑲塊,CAM表示側整機構。側壓料芯和側整鑲塊都是裝在側翻機構上的,側壓料芯是彈性的,側整鑲塊是剛性的。當回退滑塊回程到位后,施加側翻制件需要的壓料力,側整鑲塊在模具下死點實現側翻成形。

圖6 受產品條件限制的側圍上邊框A柱側翻邊結構-截面圖

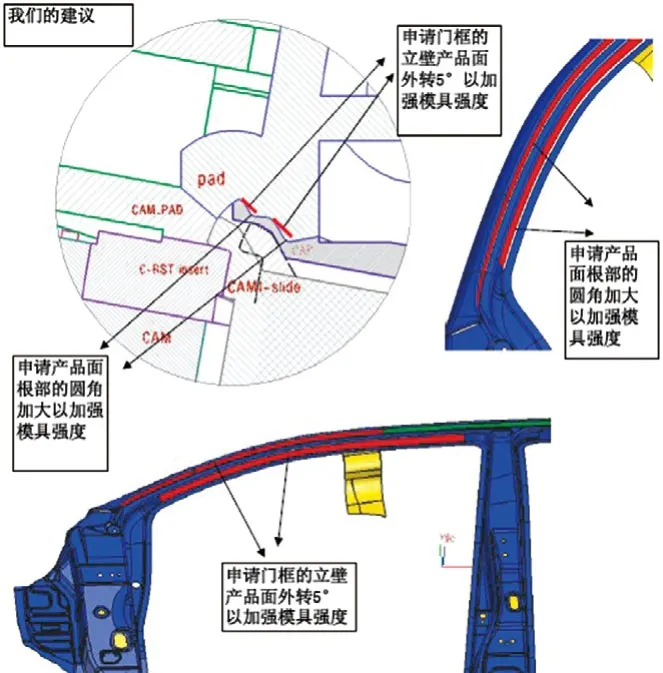

在模具設計的同時,向主機廠申請產品ECR更改(圖7)。建議將側圍上邊梁前門洞的產品立壁打斜(圖中紅色產品區域):⑴申請門洞的產品立壁打斜5°,這樣可以將符型帽子鑲塊強度提高一些;⑵申請將門洞產品立壁的圓角加大,可以提高一些符型帽子鑲塊的強度。打斜產品立壁及放大圓角,對工藝成形性有很大好處,可以優化制件產品成形性,降低減薄過大及破裂風險。

現有產品對上邊梁側翻的回退滑塊及符型帽子鑲塊強度有很大影響,其強度厚度低于常規的結構厚度。如果投入生產,量產大的情況下,斷裂破碎的風險很大。為了規避風險,我們采用軟件進行計算,可以觀看回退滑塊及符型帽子鑲塊的受力情況,判斷其是否超出了材料的受力載荷。

圖7 受產品條件限制的側圍上邊框A柱側翻邊結構-產品更改方案

一般模具材料強度載荷安全系數這樣定義:安全系數(數值)=材料的抗拉強度/最大抗拉應力,一般安全系數要大于4.5(4.5的安全系數要求是安全系數的最低標準)。低于這個數值,材料就會斷裂破損。

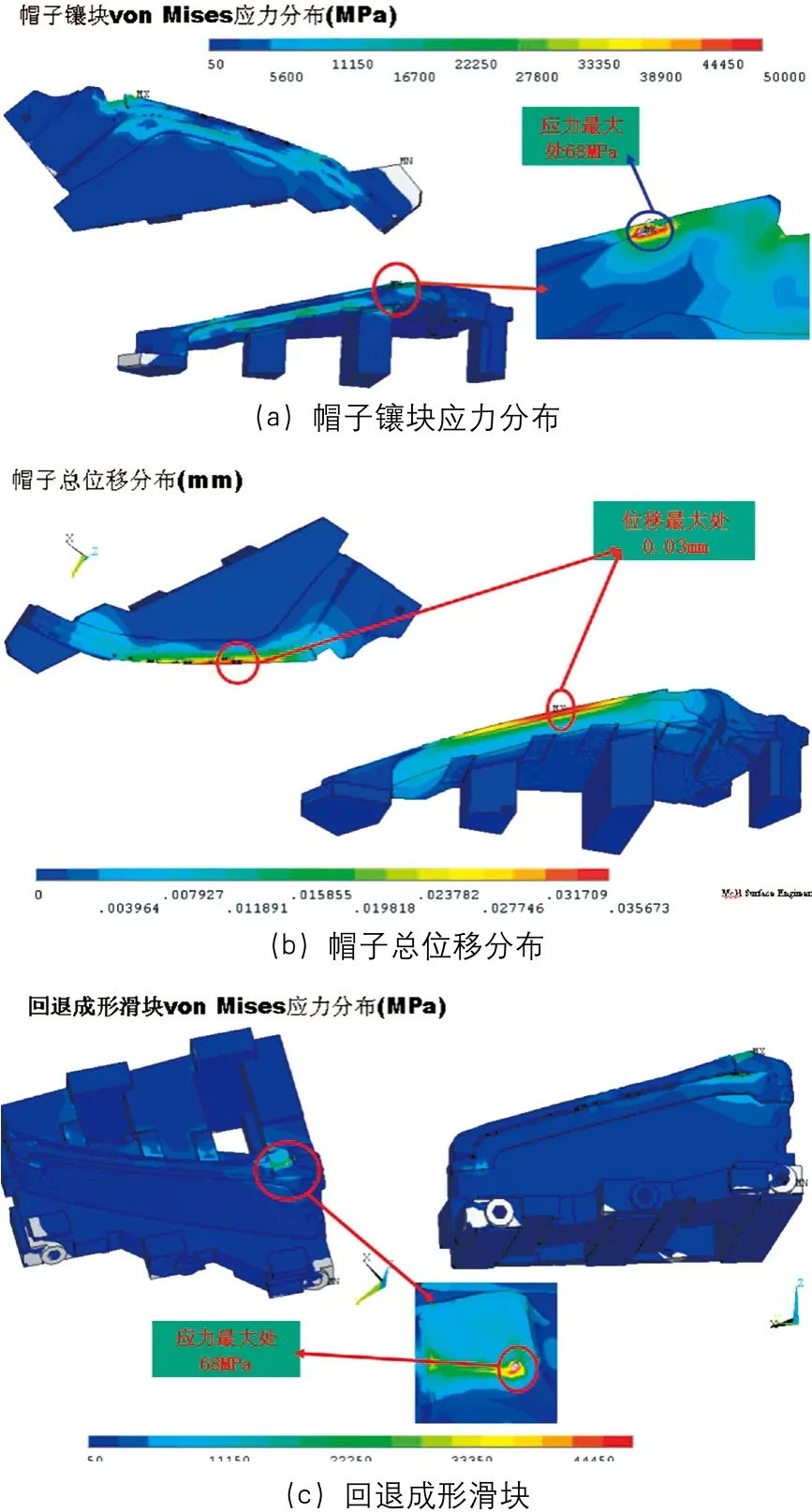

軟件仿真的最終結果顯示帽子鑲塊最大拉應力為68MPa(圖8),材料7CrSiMnMoV(鑄),抗拉強度550MPa,安全系數550/68≈8.08,大于4.5。從模擬結果分析滿足使用要求,處在安全范圍內。

圖8 結構薄弱處結構強度核算

回退成形滑塊最大拉應力68MPa,材料7CrSiMnMoV(鑄),抗拉強度550MPa,安全系數550/68≈8.08,大于4.5。從模擬結果分析滿足使用要求,處在安全范圍內。

由于帽子鑲塊和回退滑塊之間僅有部分支撐座及導板作為支撐,在受力作用下導致帽子鑲塊總位移最大處為0.03mm,位移0.03mm不會對帽子鑲塊和回退滑塊強度造成影響。

結束語

利用結構分析軟件計算回退滑塊及符型帽子鑲塊的強度,強度滿足要求,解決了設計初期對結構強度的擔心,規避了風險,為后面的加工調試提供了保證。

綜上所述,側圍上邊框側成形的結構多種多樣,需要不斷的總結和改善,多積累經驗,提高轎車側圍外板的設計及制造水平。