以ROBOBEAM為例的高速壓力機移送裝置

文/全冠宇,徐躍娣,秦亞鵬,董浩·東風悅達起亞汽車有限公司

隨著汽車行業對高效率,多產能的要求,沖壓領域生產節拍要求逐步提高,移送方式從傳統壓力機搭配人工移送轉變到了機械自動化移送。

移送裝置作為在壓機工序間對毛坯或工件搬運的機構,主要分為機械手和機器人兩種。隨著沖壓自動化技術的不斷進步,機械手自動移送機構形式也日新月異。自動移送裝置的形式差異,也是目前沖壓自動線不同形式的主要區別所在。

20世紀末廣泛應用的平行四邊形機械手結構目前已經逐步淘汰,取而代之的是高速、穩定的單臂或雙臂橫桿式傳送機構。瑞士Gudel的ROBOBEAM、德國前MW的Speedbar以及日本Komatsu的H*TL系統中的傳輸機構均是現今高速沖壓自動線傳輸機構的典型代表。另外機器人傳輸方式由于自身特點獨樹一幟,在老線改造及速度較低、投入較少的生產線中仍具有一定的應用空間。

本文將介紹移送裝置的歷史演變過程及對現階段普遍使用的ROBOBEAM進行詳細說明(從結構,特性,操作使用等角度)。

壓力機移送裝置發展史

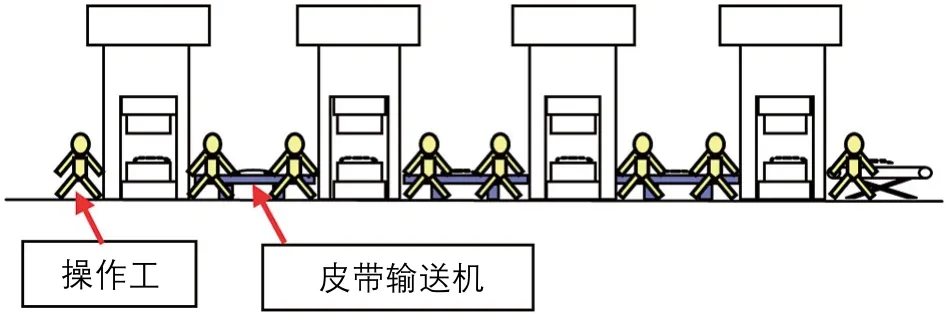

20世紀70年代到80年代初期其上件/取件都是人工操作(圖1),工序間用皮帶輸送機進行輸送。人工生產效率低(SPH:200件),存在諸多安全隱患,勞動強度大,人工上件/取件時容易對沖壓件造成碰傷、變形,沖壓件品質較低。

圖1 20世紀70~80年代壓力機間零件移送方式

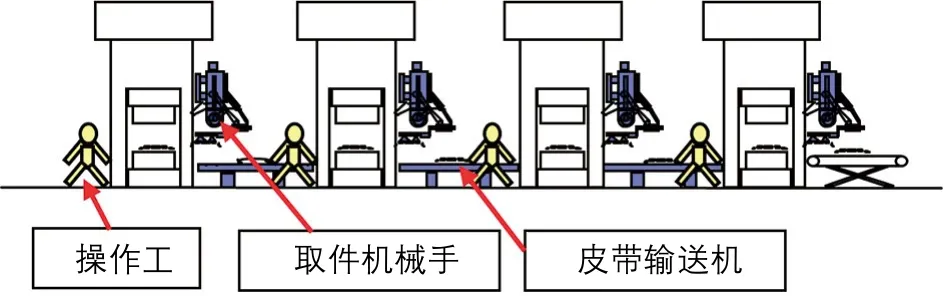

20世紀80年代末期移送方式(圖2)發生轉變,這時采用人工上件,機械手取件。工序間用皮帶輸送機輸送,可以減少4個人。此種半自動移送方式雖然提升了生產效率 (SPH:250件),但仍然具有安全隱患,勞動強度大,沖壓件易發生碰傷、變形,品質低下。同時因為機械手移送裝置結構不成熟經常發生壓機與機械手碰撞事故,影響生產效率,增加了維護成本。

圖2 20世紀80年代末期壓機間零件移送方式

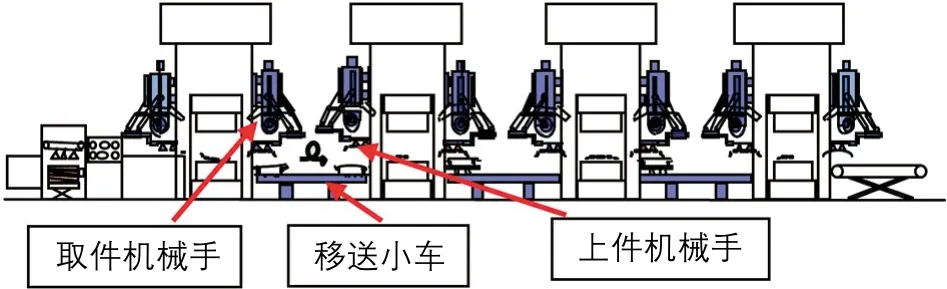

20世紀90年代初期~90年代后期移送方式(圖3)變為板材自動拆垛,機械手上件,機械手取件,工序間通過小車輸送,可以減少4個人。采用該全自動化的移送方式后,效率大幅度提高(SPH:320件),存在的不足是機械手工作曲線單一(上升/下降,前進/后退)。對于模具結構復雜的情況難以應對,影響生產線速度。

圖3 20世紀90年代初期~90年代后期壓機間零件移送方式

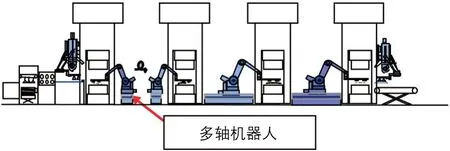

20世紀90年代后期移送方式(圖4)進一步改變,為上件/取件/移送,機器人全程執行。相較前期,這次改進解決了機械手單一曲線,可柔性的進行曲線設定,生產效率略有提高(SPH:360件),機器人結構更加成熟。多軸機器人可應對復雜環境進行曲線設定。

圖4 20世紀90年代后期壓機間零件移送方式

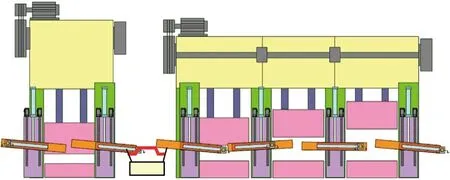

現階段高速生產線搭配移送桿(圖5),每分鐘可達到15次,生產效率大幅度提高(SPH:600件)。它不僅需要高速的移送裝置,還得需要滿足移送裝置的壓機搭配,壓力機速度與生產線的速度需要保持一致。以5400t壓機為例,第一序是2400t壓機,后面的三個1000t壓機通過一個軸連接,每個工序可連續行程,減少了壓機之間等待時間。

圖5 現階段高速生產線

移送軌跡類型

⑴二維直線。移送裝置軌跡最初比較簡單,只具有升降、前進、后退的形式。通過吸盤壓力移送裝置運送板材,運動軌跡為二維直線。其主要應用在最初的機械手簡單的機械結構中,因移送軌跡單一受到諸多局限,生產速度無法提高到最佳。

⑵三維直線。在二維直線的基礎上,后續增加了左右方向的移動,并且帶有夾緊、放松功能,移送過程中速度更快,適用于多工位小件生產,但不適合大件生產。

⑶曲線。拋開傳統的直線移送,研發了全新移送裝置。通過曲線移送沖壓件,可以設定曲線,可避開模具特殊結構,提高生產速度。結合壓機可以構成與壓機同等速度的生產線。

ROBOBEAM介紹

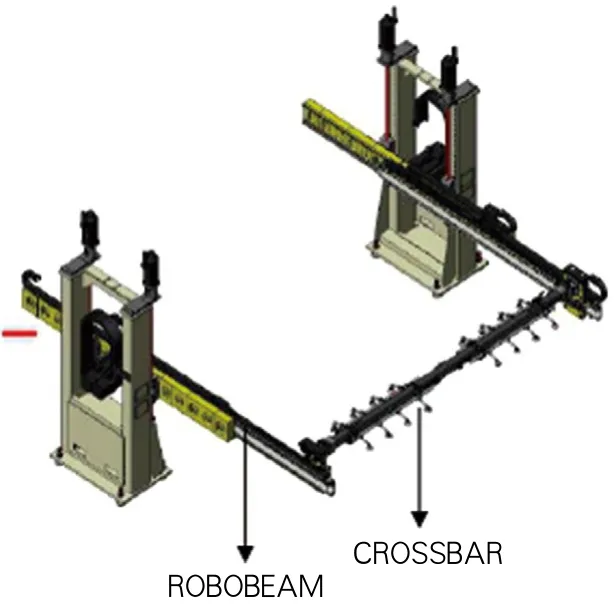

ROBOBEAM(下面簡稱RB)是GUDEL公司研發的高速移送裝置。以5400t舉例說明,它包括12套RB,每套RB左右對稱,兩個RB之間通過CROSSBAR連接(圖6)。為了減輕移送裝置重量,CROSSBAR采用纖維材質制作,具有一定的彈性。RB可移送的重量為40kg,側圍之類的大型部品也可移動。

RB擁有三個軸,分別是上下方向的Z軸,前后方向的Y軸,旋轉方向的A軸。每套RB有4個驅動Z軸的電機,2個驅動Y軸的電機,2個驅動A軸的電機。在這些電機的驅動下,CROSSBAR可以畫出完美曲線。

圖6 RB連接方式

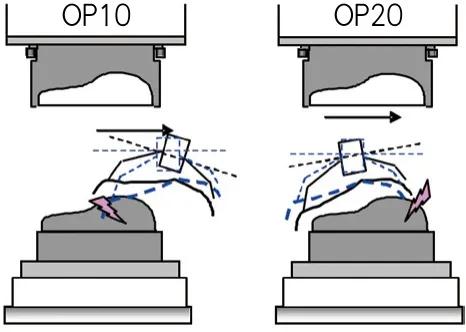

RB特性-TLLTING(旋轉)

RB不僅可通過3個軸的伺服電機形成完美曲線,更為值得一提的特點是RB上的A軸可旋轉,使移送桿可以隨著旋轉避開干涉物。在實際生產時,成形件取出時與OP10下模發生干涉。如果沒有旋轉這個功能,移送過程中成形件會變形或在移送過程中掉落(圖7)。放件時OP20下模干涉,沖壓件發生變形,發生品質不良,這種情況下可用RB的旋轉特性充分避開,順利移送沖壓件。

圖7 成形件移送過程中發生干涉現象

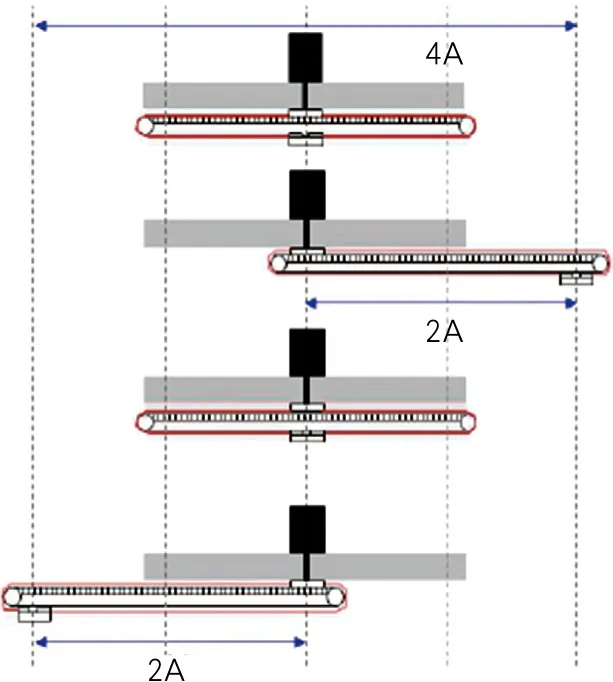

RB特性-2倍移送距離

RB通過皮帶,幫助伺服電機移送A距離,但CROSSBAR其實移動了2A的距離(圖8)。利用皮帶后,它的速度,加速度,行程增加到沒有使用皮帶時RB的2倍。提高了速度,也減少了電機功率負荷。

圖8 2倍移送距離

RB特性-自我保護裝置

為了保護RB,CROSSBAR偏差正負4度時關停設備保護CROSSBAR。假設發生碰撞引起偏差后,RB自動報警停止設備,再加上本身具有的一定彈性可以有效地減少碰撞CROSSBAR造成的破損。

RB操作

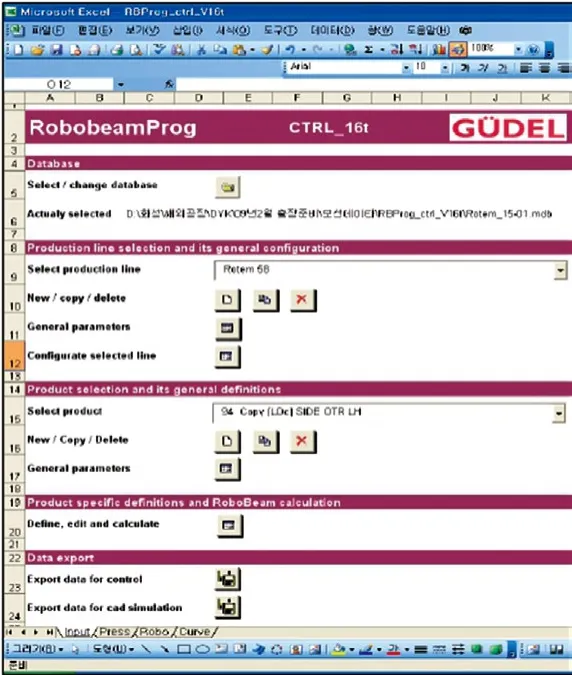

RB移送曲線雖然非常復雜,但實際操作并不復雜,曲線設定畫面通過辦公用EXCEL(圖9)操作,把抽象的RB曲線,以拋物線的形式顯示在畫面上,避開不必要的實際調試時間。當超出規定角度及范圍后,發出報警。該操作可復制類似大小部品的曲線,靈活的操作減少了不必要的設定工作,適用普遍性比較廣泛。

⑴Y軸設定。

Y軸是前后方向的調整軸,RB上件進/出時,各包含3個點,通過總共6個點的參數設定來控制整個Y軸前后距離。同樣在取件時用同樣的參數設定它的曲線。一般Y軸是前后距離,這個參數一般已經設定搭配好,無需特別設定,除非模具之間中心有偏差時,利用數據作細微調整。

⑵Z軸設定。

Z軸是上下方向的調整軸,RB通過上件進/出時,各包含3個點,通過總共6個點的參數設定來控制整個Z軸的上下距離。同樣在取件時,用同樣的參數設定它的曲線。Z軸一般是在調整曲線時常用的參數,對Z軸的設定來調整高度。在不同的角度,不同的高度可以形成曲線避開障礙物。

圖9 RB操作界面

⑶A軸設定。

A軸是旋轉調整軸,RB通過上件進/出時,各包括3個點,通過總共6個點的參數設定來控制整個A軸的旋轉角度。同樣在取件時,用同樣的參數設定它的曲線。通過旋轉角度合理地避開障礙物。不用刻意調整Z軸,小幅度曲線對高速生產有利。

結束語

移送裝置是沖壓領域自動化的標志性設備,移送裝置的速度決定了整個生產線的節拍。雖然RB達到了每分鐘15個節拍,但移送裝置的發展不應停留在現有狀態。隨著生產速度的加快,更快、更簡便的移送裝置會被陸續研發出來。筆者想要提到的是這些研發不僅要靠研究所,還需要結合現場實際情況。只有堅持更深入的學習,在面對將來的最新移送裝置時,才可以迅速的理解原理及結構,并把相應的精髓投入到現場生產中。