基于無線傳感網絡和CAN總線技術的綜采面噴霧降塵系統*

丁 飛, 呂自力

(遼寧工程技術大學 機械工程學院,遼寧 阜新 123000)

0 引 言

綜采工作面采煤機截割煤巖時產生大量粉塵,雖然采煤機自身攜帶內噴霧降塵裝置,但效果甚微,通常在綜采工作面液壓支架上安裝外噴霧降塵裝置彌補采煤機內噴霧降塵裝置的不足[1,2]。文獻[3,4]對綜采工作面采煤機外噴霧系統進行了深入研究和改進,提高了綜采工作面采煤機外噴霧系統的噴霧降塵效率。以上研究多采用紅外傳感裝置對采煤機運行位置進行檢測,在實際綜采工作面中得到廣泛應用,但也存在一定的弊端。

本文設計的基于無線傳感器網絡(wireless sensor networks,WSNs)和控制器局域網(controller area network,CAN)總線技術的綜采工作面噴霧降塵系統能夠對采煤機工作狀態(tài)、實時位置等信息進行采集,進而聯動控制液壓支架外噴霧降塵裝置工作,實現綜采工作面的高效降塵[5]。

1 綜采工作面噴霧降塵控制網絡

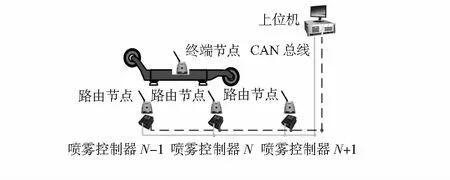

系統總體結構如圖1所示。

圖1 系統總體結構

由于綜采工作面環(huán)境惡劣、復雜,結合CAN總線和ZigBee無線傳感網絡組成綜采工作面噴霧降塵控制網絡,發(fā)揮各自網絡的優(yōu)勢,能夠提高綜采工作面噴霧降塵控制網絡的高效性和實時性[6]。

在采煤機身上安裝有基于WSNs技術的終端節(jié)點,能夠采集采煤機的運行速度等狀態(tài)參數,通過WSNs傳輸至液壓支架上的路由節(jié)點,同時根據定位算法能夠確定傳感節(jié)點的實時位置,即采煤機實時位置。將采煤機實時工作狀態(tài)和位置信息通過高效CAN總線傳送至主控制器。主控制器根據預先設定的控制程序以及綜采工作面各關鍵設備運行狀態(tài)和風流方向確定外噴霧裝置工作,通過CAN總線下發(fā)控制指令,實現外噴霧裝置跟隨采煤機工作位置進行高效噴霧降塵,主控制器能夠將外噴霧系統控制信息和狀態(tài)信息通過井下以太環(huán)網傳輸至井上的上位機監(jiān)控系統,上位機監(jiān)控系統亦可向下發(fā)送遠程手動控制信號或進行遠程參數設置。

通常綜采工作面內風流方向固定,采煤機沿著刮板輸送機來回截割煤巖時會有順風采煤和逆風采煤之分,順風采煤和逆風采煤時粉塵漂移距離不同,因此液壓支架下方的外噴霧裝置工作狀態(tài)要對應調節(jié)。

2 監(jiān)控網絡硬件系統

系統硬件主要由無線傳感器節(jié)點以及通信裝置組成。在ZigBee網絡中主要包含協調器、路由節(jié)點以及終端節(jié)點三種節(jié)點類型。無線傳感器節(jié)點主要由路由節(jié)點、終端節(jié)點以及外圍采集控制模塊組成。

每個傳感節(jié)點可以通過網絡協議組合成ZigBee網絡,通信裝置為網絡的主控節(jié)點,這種路由能夠在維持網絡結構的基礎上將網絡節(jié)點與CAN總線連接起來,通過該模塊還能夠傳輸后臺服務器和網絡節(jié)點之間的數據。

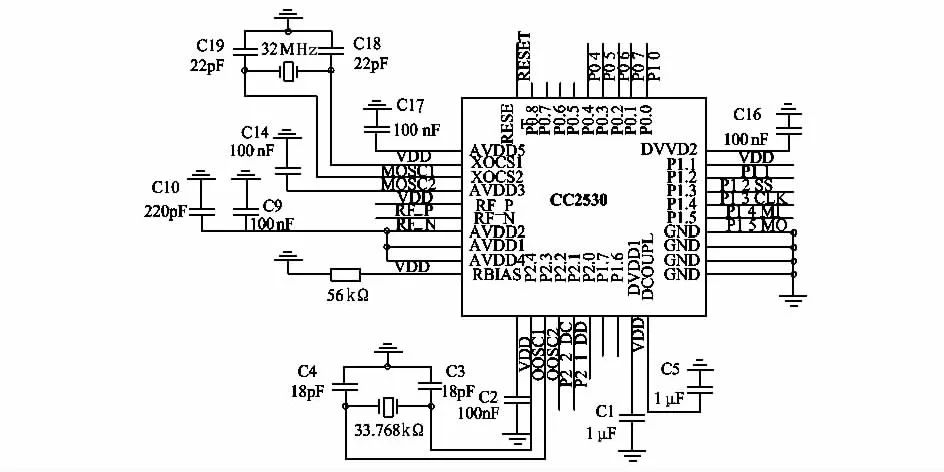

本文的無線傳感器網絡系統的主控芯片為TI 公司2.4 GHz射頻芯片CC2530。圖2所示為CC2530最小系統的硬件電路。為了保證主控器的正常運行必須要保證最小系統電路設計的完善性。

圖2 CC2530最小系統電路

1)無線射頻電路

在設計無線射頻電路的過程中,單端口和雙端口之間的轉換可以通過巴倫電路來實現,并保證饋線和天線的匹配達到最優(yōu)的狀態(tài)。無線射頻匹配電路,如果需要將數據通過CC2530模塊向外發(fā)送,差分射頻端口 RF_P,RF_N可向巴倫電路發(fā)送數據,完成單端信號的命令后可利用天線發(fā)射。如果數據需要通過CC2530模塊接收,巴倫電路能夠轉換天線接收到的信號并向RF_P,RF_N 端口進行發(fā)送。

2)供電電路

采用220 V交流電源供電,利用穩(wěn)壓芯片LM7812、橋堆以及變壓器轉換為5V直流電源和12 V直流電源,分別供給傳感采集電路和控制器工作。經LM1117—3.3芯片5 V直流電源可以轉換為供給外圍電路和CC2530芯片工作的3.3 V直流電源。

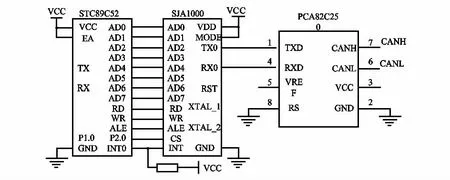

由于無線模塊的主控芯片CC2530無法直接與CAN總線芯片連接,因此,本文設計的路由節(jié)點采用STC89C52+CC2530雙MCU形式。雙MCU之前采用通用異步收發(fā)傳輸器(universal asynchronous receiver/transmitter,UART)串行通信模式,解決不同控制芯片之前的電平兼容問題[8]。基于SJA1000芯片CAN總線模塊接口電路如圖3所示。

圖3 基于SJA1000芯片的CAN總線模塊接口電路

3 系統軟件設計

3.1 基于WSNs的采煤機運行位置檢測

與傳統的外噴霧系統采用紅外傳感裝置檢測采煤機運行位置不同,本文使用WSNs技術對采煤機運行位置定位。

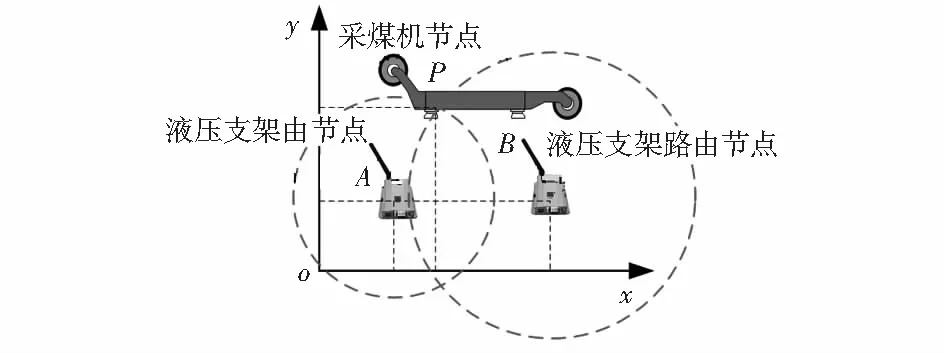

設P為需要定位的采煤機節(jié)點,如果只存在1個測量參考點,那么只能對P點的相對位置進行測量,該點在以R1為半徑,A為圓心的圓周上。如果存在2個參考點,那么2個點為圓心所對應的圓會產生2個交點,因此2個交點中的一點為P的位置,但對于具體的點無法確定。如果存在3個參考點R1,R2和R3,可以得到3個點(A,B,C)的相對距離,通過解析幾何即可對計算P點位置。因此,只要3個參考點未處于同一條直線上即可準確定位[9]。

由于液壓支架上安裝的路由節(jié)點呈直線型排列,因此無法找到滿足條件的點A,B,C,但由于采煤機節(jié)點P運動軌跡基本為直線,或與正對的液壓支架相對位置不變,即P點在y軸方向上距離A,B點距離始終為一定值。如圖4所示。

設液壓支架的路由節(jié)點A和B以及采煤機節(jié)點P的坐標分別為(xa,ya)、(xb,yb)和(xp,yp)。采煤機節(jié)點P至路由節(jié)點A和B的距離設定為dpa和dpb。則各節(jié)點坐標和距離具有如下關系式,可據此判斷采煤機節(jié)點P的位置

(1)

圖4 采煤機節(jié)點P定位原理示意

3.2 終端節(jié)點軟件設計

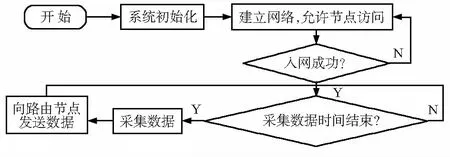

終端節(jié)點一般在上電后初始化系統,之后掃描通信范圍內的路由節(jié)點,并在搜索到可用路由節(jié)點后申請加入該節(jié)點,以向該節(jié)點發(fā)送數據。終端節(jié)點軟件流程如圖5。

圖5 終端節(jié)點軟件流程

3.3 路由節(jié)點軟件設計

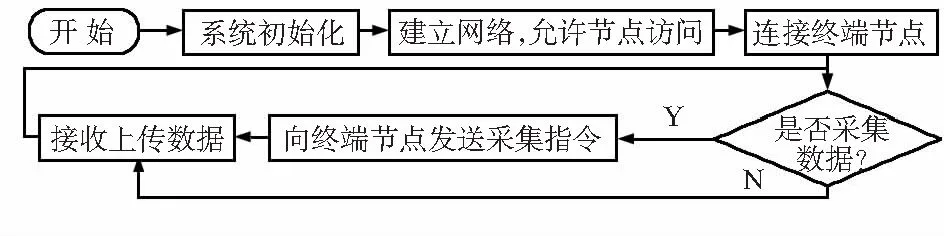

相比于終端節(jié)點的軟件設計,路由節(jié)點的軟件設計難度比較大,除了對相關數據進行接收,還要保證其他功能的完成,具體表現為:

1)路由節(jié)點在WSNs中是網絡的協調者,負責分配網絡地址并組建網絡,同時交換終端節(jié)點的ZigBee;

2)2個不同的網絡由路由節(jié)點連接,由于在數據幀格式上2個網絡傳輸具有比較明顯的差距,經過路由節(jié)點可以將WSNs數據轉換,所轉換的數據幀格式在CAN總線上傳輸,保證轉換2個不同網絡數據幀,其效果等同于網關;

3)路由節(jié)點相當于CAN節(jié)點,在接收到濕度和溫度的相關數據以后即可向工業(yè)控制端發(fā)送CAN數據包。

CAN總線以及WSNs之間的通信可以通過路由節(jié)點來實現,上電復位后首先建立網絡,然后終端節(jié)點可以通過發(fā)送指令實現加入,在接收到指令后傳感器采集節(jié)點處理采集到的數據,并向路由節(jié)點發(fā)送,在對數據進行校驗和分析后路由節(jié)點即可利用CC2530模塊向CAN節(jié)點發(fā)送數據,最后數據經過CAN總線向地面監(jiān)測中心傳送,圖6所示為路由節(jié)點的工作流程。

圖6 路由節(jié)點軟件流程

3.4 SJA1000收發(fā)程序

初始化SJA1000芯片后,進入工作模式。首先開啟中斷,通過訪問狀態(tài)寄存器確定總線狀態(tài)。報文在總線處于空閑狀態(tài)時發(fā)送報文。判斷報文格式以及SJA1000狀態(tài),當發(fā)送位處于中斷狀態(tài)時可關閉中斷進入到發(fā)送模式。判定所發(fā)送的幀是否為數據幀,在SLA1000發(fā)送緩沖區(qū)中對應的CAN幀位置寫入報文,本文需要將8B數據寫入到緩沖區(qū)中。在向SJA1000緩沖區(qū)正確寫入數據后可啟動SLA1000,成功發(fā)送1次報文。當緩沖器鎖定時說明報文正處于發(fā)送狀態(tài),無法訪問緩沖區(qū)。

在中斷接收過程中,SJA1000能夠接收報文,CAN控制器能夠在64B的接收緩沖區(qū)中依次存入接收的數據。當完成數據接收后,接收緩沖區(qū)在接收寄存器中填充相關數據,并發(fā)出中斷信號,該中斷信號用于單片機的外部接收中斷,在接收相應中斷以后微控制單元對讀取接收緩沖區(qū)中的數據,進而清空CAN控制器的接收寄存器,完成CAN總線數據接收過程[11]。

4 監(jiān)控網絡通信測試

地面環(huán)境模擬井下采煤機與液壓支架,實現監(jiān)控網絡通信測試。通信測試主要針對ZigBee無線網絡和CAN總線網絡通信。

使用CAN總線分析儀測試CAN模塊與上位機通信情況進行,在上位機上的ECAN Tools分析軟件顯示CAN總線上設備與上位機上通信正常。

5 結 論

本文研究了一種基于CAN總線和ZigBee技術的綜采工作面噴霧降塵監(jiān)控網絡。測試結果表明,設計的監(jiān)控網絡能夠實現上位機與各節(jié)點的正常通信,滿足設計要求。