神木粉煤粒度對型煤型焦工業分析的影響

陳 娟 李 健 張智芳 郝華睿 亢玉紅 劉 皓

(1.榆林學院化學與化工學院,陜西省榆林市,719000;2.陜西省低變質煤潔凈利用重點實驗室,陜西省榆林市,719000)

神府煤田是世界七大煤田之一,資源儲量豐富,變質程度低,煤質具有“三低一高”的優點,煤炭產業是該地區的支柱性產業,而現代機械化采煤技術及運輸方式造成粉煤率高達70%以上,因此粉煤成型、炭化型焦是低變質粉煤分質轉化利用的重要途徑。工業分析是確定煤及煤炭產品組成最基本的方法,包括水分、灰分、揮發分和固定碳。灰分可近似代表組分中的礦物質,揮發分和固定碳代表組分中的有機質。

本文通過比對研究型煤型焦工業分析數據,深入了解其基本特性,為初步判定加工利用途徑提供理論依據。

1 試驗

1.1 試驗原料及預處理

試驗煤樣選用陜西省榆林市神木縣石窯店煤礦煤(以下稱神木煤),經破碎、篩分后分為6個粒級,分別是3~1.5mm、1.5~1 mm、1~0.425 mm、0.425~0.1 mm、0.1~0.074 mm和<0.074 mm,山西肥煤以及山西4#主焦均破碎至3 mm以下儲于廣口瓶,供試驗使用。玉米秸稈取自榆林市周邊農村,經自然干燥后三級破碎混合均勻,另配置濃度分別為1.5%、2.0%和2.5%的 NaOH溶液備用,煤樣與玉米秸稈工業分析數據見表1。

1.2 粘結劑、型煤和型焦制備

將山西肥煤、4#主焦煤與不同粒級的神木煤按2∶2∶5的比例充分混合,加入10% 的玉米秸稈粘結劑混捏均勻后置于成型模具內,在20 MPa的壓力下壓實成型,得到規格為?50 mm×50 mm的圓柱形型煤,并在105℃下烘干至恒重。所得型煤置于馬弗爐中密封,以5℃/min升溫至900℃恒溫3 h,冷卻至室溫,即得型焦。

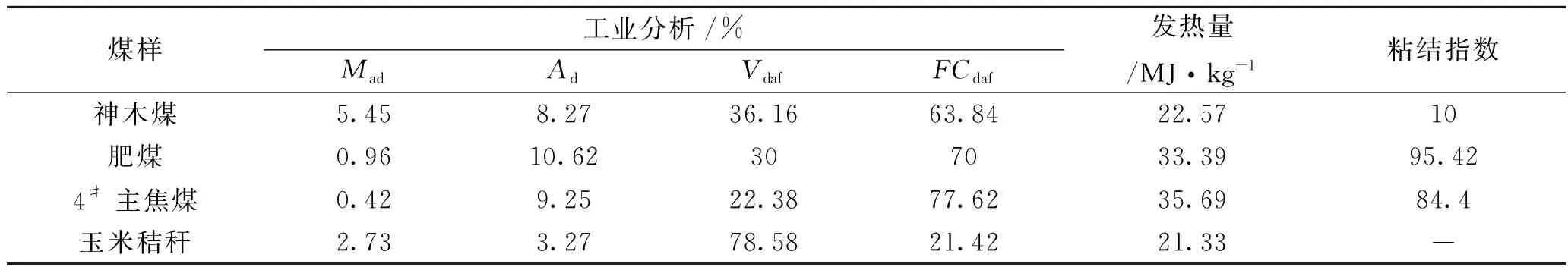

表1 煤樣與玉米秸稈工業分析數據

1.3 型煤型焦工業分析

型煤型焦工業分析參照《煤的工業分析方法》(GB/T212-2001)進行測定,通氮干燥法測得空氣干燥基樣品水分Mad;緩慢灰化法測空氣干燥基樣品灰分Aad,并換算為干燥基樣品灰分Ad;高溫快速熱解法測空氣干燥基樣品揮發分Vad,并換算為干燥無灰基揮發分Vdaf;通過以上測定最后計算出干燥無灰基固定碳含量FCdaf。

2 結果與討論

2.1 水分分析

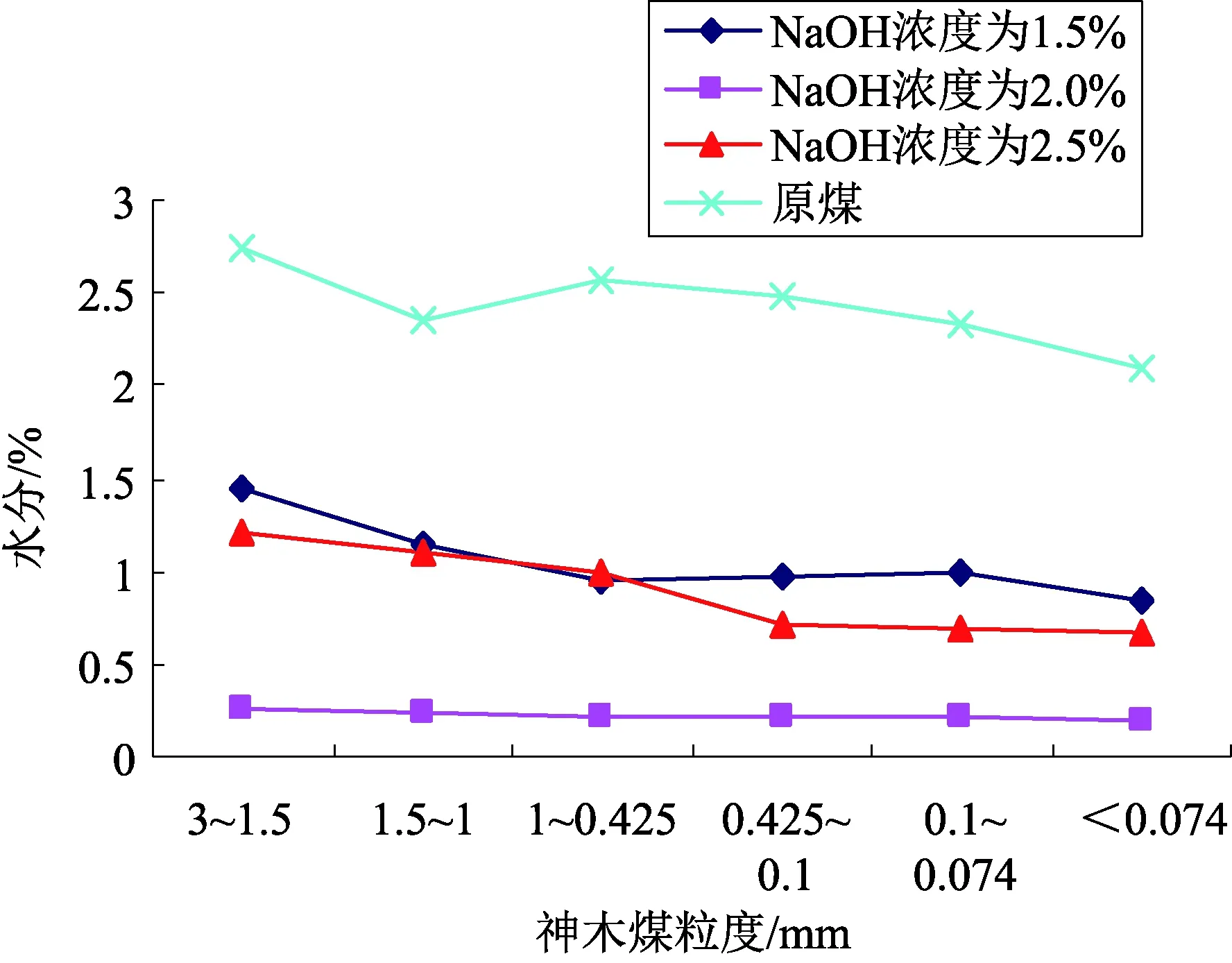

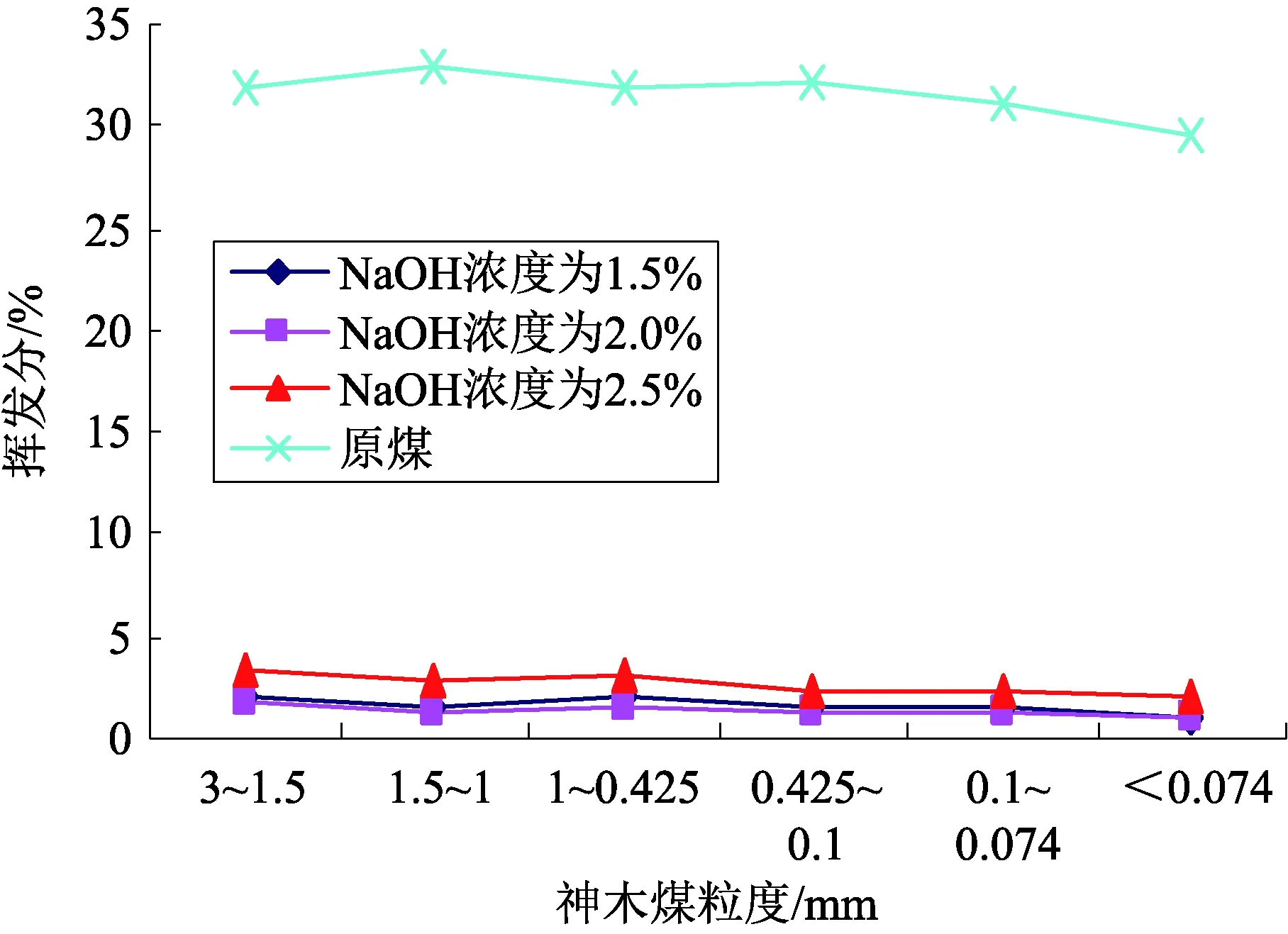

由3種不同濃度NaOH改性的玉米秸稈粘結劑所得型煤及原煤水分分析如圖1所示。

由圖1可以看出,原煤及型煤水分含量均不高,原煤水分大約在2.4%~2.8%之間,型煤在1.6%~2.4%之間,且均隨粉煤粒度減小整體呈微弱下降的趨勢。由于煤粒表面水膜表面張力的作用,在一定成型壓力下粒度越小,煤粒間空隙更容易互相填滿,堆密度增大,空隙中所能容納的水分量減少。粒度減小造成型煤中水分降低,煤粒間摩擦力較大,成型過程中煤粒彼此不易滑動,粘結劑分子結構中的活性官能團與煤中的金屬離子及氧化物等不能形成穩定的絡合物,型煤的內部結構松散,強度較低,與作者以往的研究結論即型煤抗壓強度隨粉煤粒度減小整體呈下降趨勢可以相互印證。濃度為1.5%的NaOH改性玉米秸稈粘結劑中的水分含量,與其它2種粘結劑水分含量相比較高,該粘結劑進入型煤造成初始水分含量高,在相同干燥溫度和干燥時間下,最終水分微弱偏高。

圖1 型煤及原煤水分分析

含水量低的型煤在型焦過程中,水分蒸發消耗能量小,降低了焦爐能耗,且縮短結焦時間,提高了焦爐的生產能力。由3種不同濃度NaOH改性的玉米秸稈粘結劑所得型焦及原煤水分分析如圖2所示。

圖2 型焦及原煤水分分析

由圖2可以看出,3種粘結劑所得型焦水分含量(<1.6%)均較低,遠低于原煤和型煤。型煤與型焦相比,型煤分子結構中含有的大量側鏈和官能團易于與水分子以氫鍵形式結合,型煤經解聚、分解和縮聚反應,側鏈和官能團等小分子揮發逸出,芳香核增大,結構排列有序化、石墨化,體積收縮,密度增大,所以造成了型焦水分含量降低。另型煤經高溫熱解失去了外在水分、內在水分、結晶水和熱解水,也使得型焦水分偏低。型焦水分隨粉煤粒度減小有所降低,通過型焦SEM照片發現,細顆粒粉煤所得型焦的致密度相比粗顆粒更高,孔隙相對少,因此水分含量偏低。

濃度分別為1.5%和2.5% 的NaOH改性玉米秸稈粘結劑所得型焦水分含量,與濃度為2.0%的 NaOH改性玉米秸稈粘結劑的水分含量相比較高。對比分析3種粘結劑可知,當NaOH濃度為2.0%時,玉米秸稈的空間結構疏松,空隙變大,起粘結作用的木質素、纖維素溶出量最大,通過不斷攪拌使其進一步交聯纏繞形成復雜空間網絡結構,網囿大量粉煤,經高溫熱解所得型焦結構排列有序、致密,空隙少且水分含量低。

2.2 灰分分析

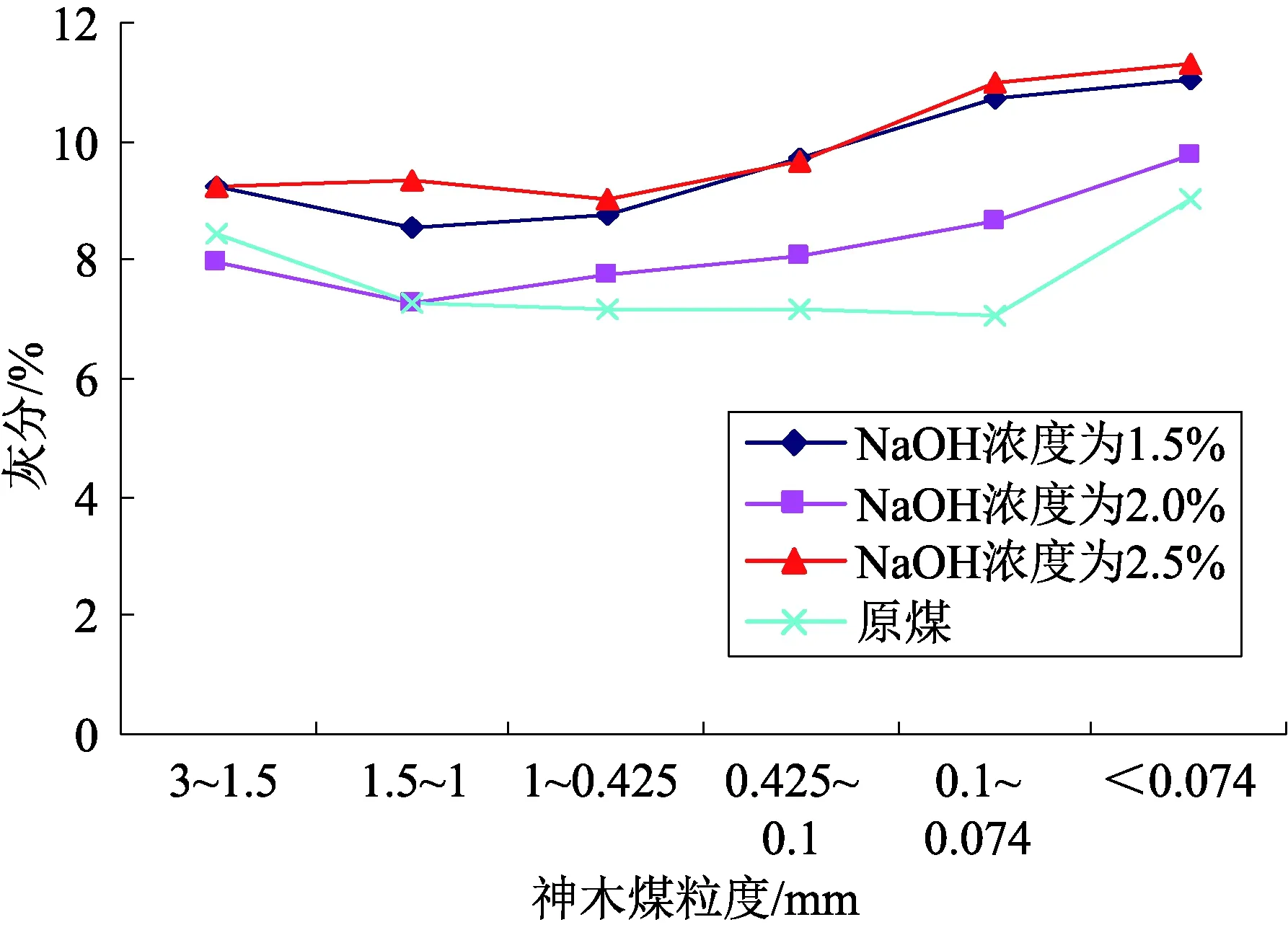

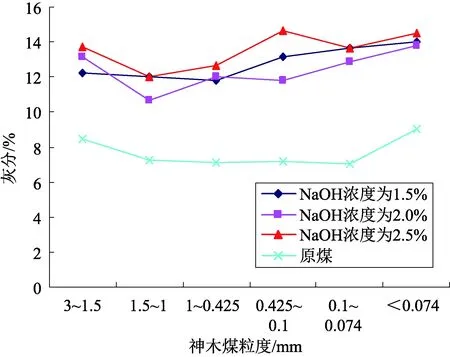

由3種不同濃度NaOH改性的玉米秸稈粘結劑所得型煤及原煤灰分分析如圖3所示。

在用固定下限運行完所有的仿真后,調整值將固定在一個范圍窗口內.這跟之前的緩沖器調整值向0逼近是一個問題,同樣的,我們試圖將緩沖器調整值向其均值xavg,i逼近,如圖7所示.

圖3 型煤及原煤灰分分析

由圖3可以看出,原煤及型煤灰分大致在8%~11%之間,且隨粉煤粒度減小灰分呈緩慢增加趨勢,其中型煤灰分比原煤稍高。結合表1的工業分析可以看出,玉米秸稈灰分含量為3.27%,玉米秸稈經堿處理配入原煤通過冷壓成型便得型煤的這一過程中,玉米秸稈中的礦物質伴隨始終最后進入型煤,造成型煤灰分高于原煤。煤粉經磨制后依靠離心力將粗細粒進行分離,而礦物質的密度比純煤大,因此,含礦物質多的粗煤粉顆粒將被分離出來,進一步磨細。如此反復,結果細煤粉中礦物質多,粗煤粉中礦物質少。可見,原煤和型煤中灰分含量隨粉煤粒度減小而增大是由于粉煤偏析造成的。不燃礦物質含量越高,揮發分也就越低。

由3種不同濃度NaOH改性的玉米秸稈粘結劑所得型焦及原煤灰分分析如圖4所示。

圖4 型焦及原煤灰分分析

由圖4可以看出,3種粘結劑所得型焦灰分含量基本相當,隨著粉煤粒度的減小,型焦灰分含量增加,與型煤灰分含量走勢保持一致。型焦灰分大約在10%~14.5%之間,較型煤整體偏高3%左右。煤由無機礦物質和有機質組成,型煤經高溫分解、縮聚,釋放小分子、側鏈官能團等揮發性有機質便得型焦,而無機礦物質屬于惰性成分,熱分解后形成更穩定的礦物質,占據部分揮發分析出后留下的空隙,自身難以揮發。所以失去大量有機質的單位質量型焦中灰分有所積聚,含量自然偏高。

2.3 揮發分與固定碳分析

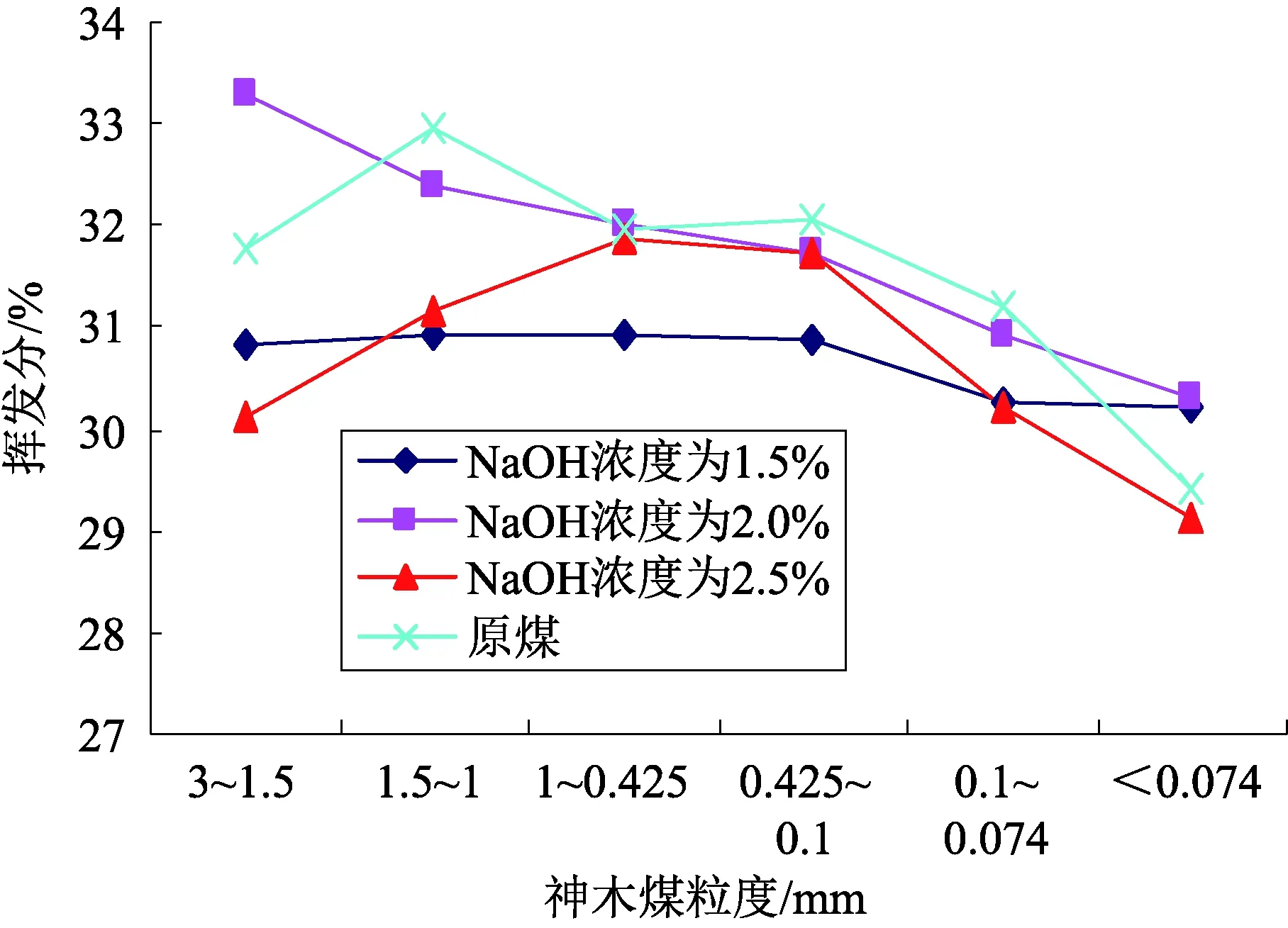

由3種不同濃度的NaOH改性的玉米秸稈粘結劑所得型煤及原煤揮發分與固定碳分析如圖5和圖6所示。

圖5 型煤及原煤揮發分分析

圖6 型煤及原煤固定碳分析

由圖5和圖6可以看出,型煤與原煤揮發分相當,大約處于30%~33%之間,且隨著粉煤粒度的減小,揮發分整體呈下降趨勢。這主要是由于粉煤偏析現象造成粒度越小的煤粒礦物質含量越多,可燃有機質含量就越少,揮發分就越小。其次,煉焦中粗粒粉煤單個顆粒產生的膠質體較細粒煤多,此膠質體不僅占據煤粒間的空隙并粘結相鄰煤粒,每個顆粒產生的膠質體最終將粘連為一整片,其中鑲嵌不粘顆粒是由于膠質體的占位作用,阻礙了揮發分氣體的析出,造成粗顆粒殘留揮發分較細顆粒多。

型煤是對原煤物理加工成型基礎上并不做化學結構、組成和性質改變而獲得,其中加入揮發分含量高約78.58%的玉米秸稈,但由于玉米秸稈經過強堿處理,破壞了其原有的有機結構,對型煤揮發分的增長并沒有做貢獻,所以型煤與原煤揮發分接近。煤中揮發分析出后以固體形成殘留下來的剩余大分子芳環縮合有機質稱為固定碳,析出的揮發分越多,殘留下來的固定碳越少,反之亦然。所以隨著粉煤粒度減小,固定碳整體呈上升趨勢。

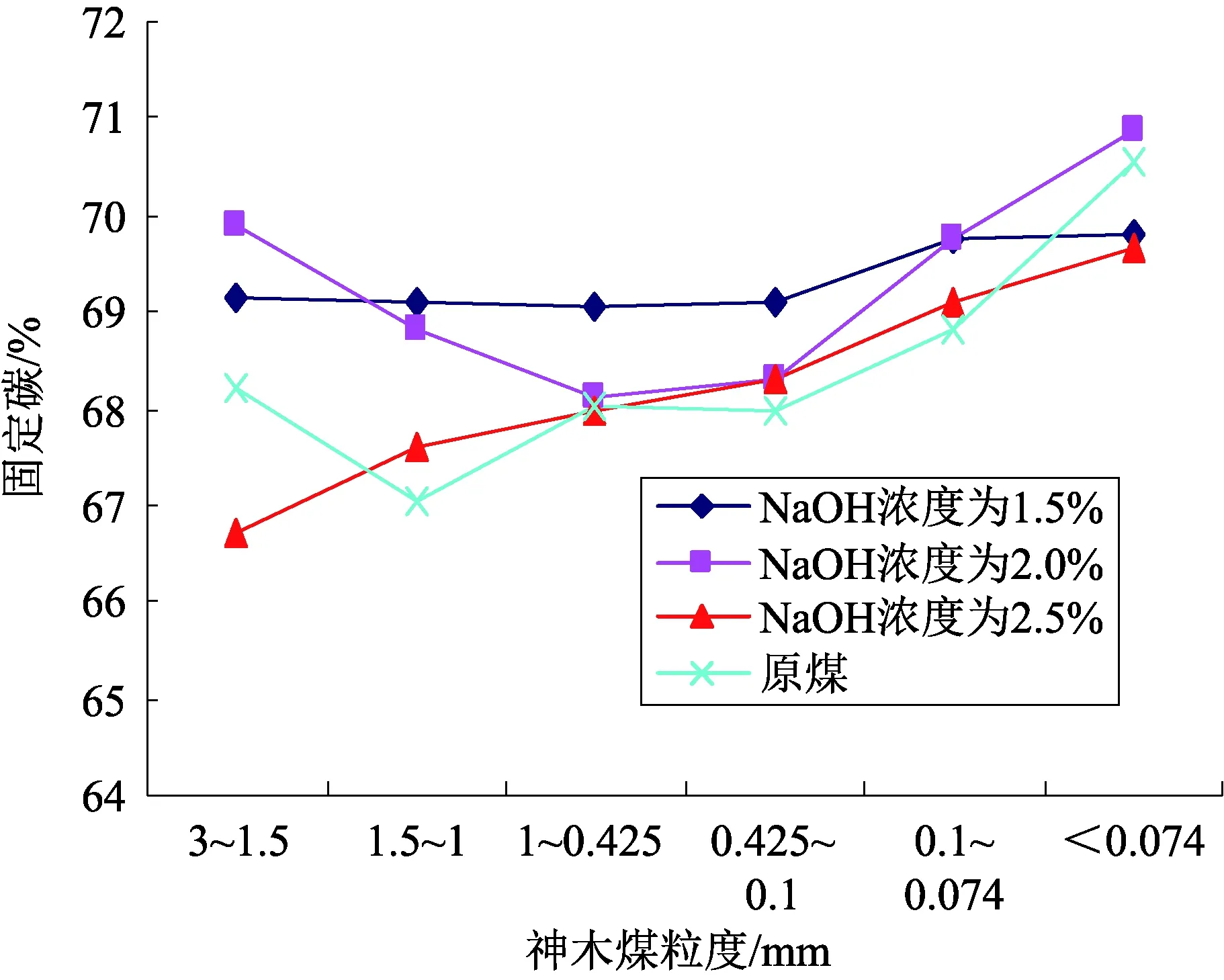

由3種不同濃度NaOH改性的玉米秸稈粘結劑所得型焦及原煤揮發分與固定碳分析如圖7和8所示。

圖7 型焦及原煤揮發分分析

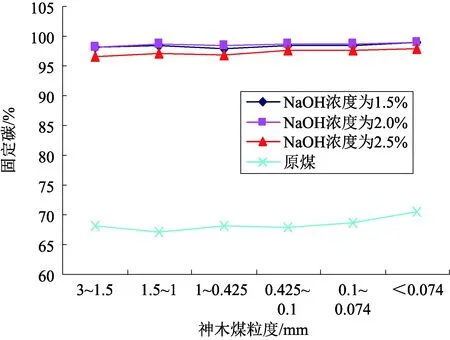

圖8 型焦及原煤固定碳分析

由圖7和圖8可以看出,型焦揮發分小于3%,固定碳含量大于97%。隨粉煤粒度減小揮發分呈微弱下降趨勢,揮發分主要來自煤分子上不穩定的側鏈和官能團等小分子。型煤經過分解和解聚析出大量揮發分,最后縮聚轉化為型焦,其芳香碳網增大,結構單元有序化,幾乎沒有側鏈和官能團等小分子殘留,因此揮發分含量較低。

2.4 型焦成焦率分析

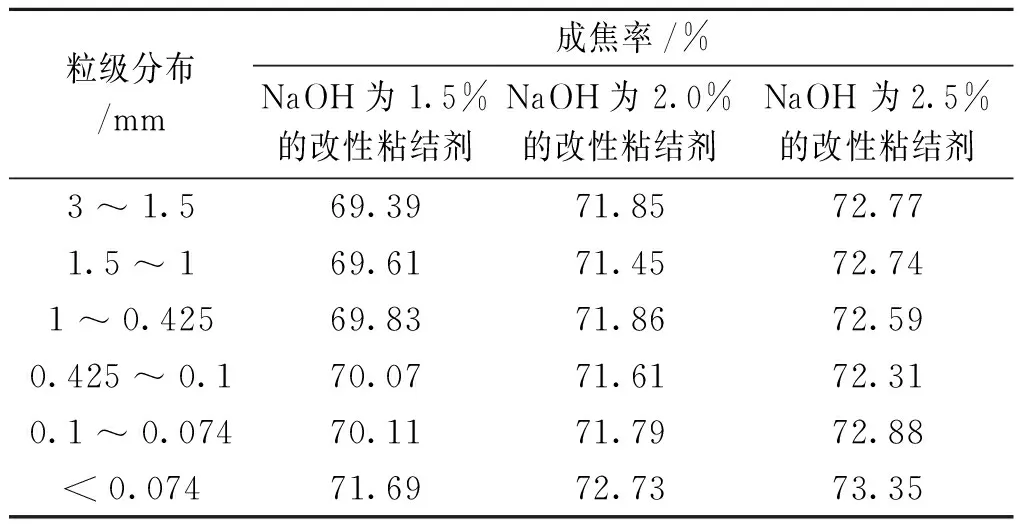

由3種不同濃度NaOH改性的玉米秸稈粘結劑所得的型煤經高溫干餾制備型焦的成焦率見表2。

表2 型煤經高溫干餾制備型焦的成焦率

由表2可以看出,成焦率基本保持在70%左右,且隨著NaOH濃度降低而降低。使用NaOH濃度為2.5%的改性粘結劑成焦率最高,成焦率為72%~73%;而NaOH濃度為1.5%的改性粘結劑所得型焦成焦率為69%~71%,這主要是因為不同濃度NaOH改性粘結劑所含水分不同造成。濃度低的NaOH改性粘結劑水分含量較多,進入型煤中水分也增多,經高溫熱解煤樣失重量增加,成焦率降低。

隨粉煤粒度減小,成焦率呈上升趨勢,型焦成焦率與型煤工業分析指標息息相關。型焦過程中,水分、揮發分均被析出,唯獨灰分是一個對成焦率有積極貢獻的指標,因為型煤中礦物質經高溫分解變成更穩定的礦物質全部進入焦炭,增加焦炭質量。由前述可知,隨粉煤粒度減小,型煤水分、揮發分含量降低,灰分含量增加,故成焦率增大。

3 結論

(1)水分含量原煤(2.4%~2.8%)> 型煤(1.6%~2.4%)> 型焦(<1.6%),且隨粒度減小水分均呈下降趨勢。粒度越小,煤粒間空隙更容易互相填滿,堆密度增大,空隙中所能容納的水分量減少。

(2)型焦灰分(10%~14.5%)較型煤整體偏高3%左右,且隨粉煤粒度減小均呈緩慢增加趨勢,主要是煤粉偏析造成的。煤粉磨制過程中,由于礦物與純煤密度差異,造成細煤粉中礦物質多,粗煤粉中礦物質少,不然礦物質越多揮發分就越小。

(3)型煤與原煤揮發分相當,大約處于30%~33%之間,而型焦揮發分小于3%。型煤高溫干餾過程中,煤分子上不穩定的側鏈和官能團等小分子解聚以揮發分形式全部析出,最后縮聚為芳香碳網增大,結構單元有序化的型焦。固定碳含量剛好與之相反。

(4)成焦率隨NaOH濃度增加而增加,這主要是因為不同濃度NaOH改性粘結劑所含水分不同造成。細煤粉中較多礦物質進入型焦增加質量,成焦率上升。