矩形彈簧拉緊機構

葉斌炳 嚴偉

【摘 要】伴隨生產制造業的迅速發展,對機械加工設備提出了更高的要求。加工中心不斷往大加工范圍的方向發展,多軸和少裝夾成為了近年來金屬加工的趨勢。因此不少機床開始配備各種功能附件頭的選項來增加加工范圍,因此附件頭自動上下安裝給各機床設計廠家帶來了新的課題,本文設計采用矩形彈簧配套增力機構做附件頭夾緊力來源,常態下為拉緊狀態,避開傳統液壓夾緊的壓力不穩定等因素,使夾緊結構更穩定可靠。

【關鍵詞】矩形彈簧;增力機構;附件頭

一、前言

機械加工設備的附件頭可以極大地增加機床原有的加工能力,可以達到五面體或多面加工的效果。附件頭在與機床相連接時候,是由機床主軸鼻端通過油缸夾緊附件頭上的拉釘來連接主軸與附件頭,當不需要附件頭的時候又可以松開將頭存放在頭庫中。

這中間夾緊附件頭的方式多采用油缸油壓夾緊,單向閥保壓的方式,這是傳統的夾緊機構,但是保壓完全依賴單個單向閥的保壓能力,可靠性低,安全性低,時間長了容易瀉壓,特別在壓力大的情況下。從而降低了加工精度,如果單向閥出現質量問題更是會造成不安全的后果。

二、夾緊機構原理

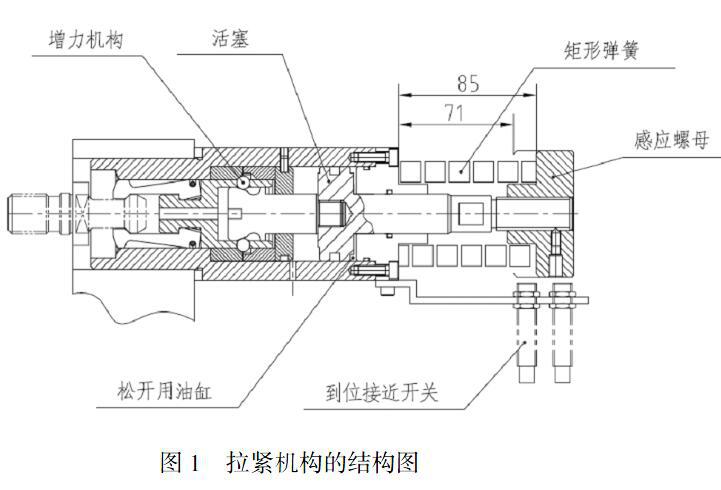

為了妥善解決上述問題,本文所設計的附件頭夾緊機構采用純機械的結構,保證穩定的夾緊力,避開液壓夾緊的弊端。該矩形彈簧拉緊機構采用矩形彈簧拉緊,油壓松開的結構形式,原理及器件構成見圖1所示,整個矩形彈簧拉緊機構的結構如圖示,按照具體結構尺寸,設計選取的矩形彈簧型號為SJH63×38×102,自然狀態下彈簧長度為102mm,彈性系數為438N/mm,臨界壓縮尺寸為67mm。按圖1顯示為拉緊狀態,根據計算,一個矩形彈簧可以提供7446N的力。

該機構前段設計有一套增力機構,由一個鋼珠實現力的傳遞,矩形彈簧帶動中間拉體向后運動,在中間拉體的斜面與鋼珠接觸,相對稱的兩個斜面提供相同的7446N的拉力,使鋼珠得到的向后拉力的合力相對原來矩形彈簧自身的拉力有3倍增力,由此計算一個拉刀機構可以提供超過2T的拉緊力。松刀行程為14mm,需要13578N的壓力推活塞使松開,按照活塞面積計算得到需要6.5MPA的油壓力即可。具體尺寸和拉力還可以通過后端的感應螺母來調節,同時感應拉緊和松開的信號。

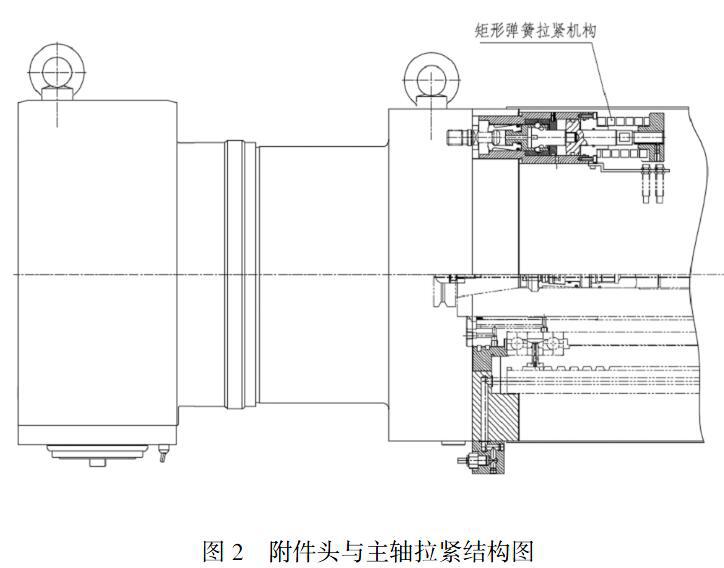

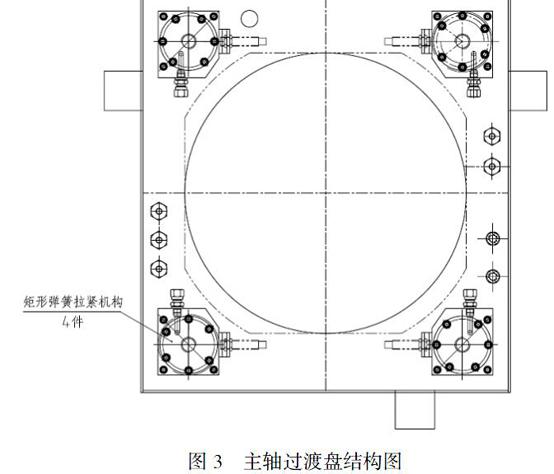

由圖2所示,主軸鼻端上的拉緊機構拉緊附件頭上的拉釘來帶緊附件頭,圖3所示為主軸部分的過渡盤中布置拉緊機構的位置和個數,一般為4個均布的位置增加拉緊力。

三、總結

采用機械結構來保證拉緊力,完全由矩形彈簧本身的彈力來提供拉緊力,常態下為拉緊狀態,避開所有電氣控制的不安全因素,且應用中機構數量采用多個,避開太依賴單個零件,大大降低了傳統油缸拉緊的不安全性,大幅提高穩定性。

綜上所述,該機構通過調整拉緊力的提供方式,采用機械彈簧力來保證拉緊力,消除原來傳統的油壓拉緊方式的不安全因素,大大提高拉緊結構的穩定性,從而保證機床安裝附件頭后的剛性,提高機床裝上附件頭后的加工精度。

【參考文獻】

[1]鉆井封隔器用矩形截面彈簧的設計與校核[J]. 于洋,張怡. 制造業自動化. 2015(14)