過球式水力噴射器研制及在低滲透油田應用

,, , ,,

(1.長慶油田分公司 油氣工藝研究院,西安 710018; 2.低滲透油氣田勘探開發國家工程實驗室,西安 710018)

水力噴射壓裂工藝集射孔、壓裂功能于一體,簡化了施工工序,節省了施工時間,提高了施工效率,為低滲透儲層的開發改造提供了有效的技術手段,已在國內多個油氣田進行了試驗[1-4]。長慶油田在套管完井、裸眼完井等多種完井方式的水平井改造中,采用水力噴砂射孔、壓裂分段改造工藝,顯著提高了改造效果,取得了可觀的經濟效益。水力噴射器是水力噴射壓裂工藝的關鍵工具。目前,所用的噴射器有常規噴射器和滑套式噴射器[5-7]。采用常規噴射器,壓裂液進入噴射器,直接從噴射孔射出,進行施工作業,只能完成一級工具施工。滑套式噴射器通過投球的方式打開滑套,可以實現可控開啟,主要應用在氣井不動管柱分段酸化、壓裂改造中。在水平井分段改造中,采用噴射器加底封封隔拖動壓裂分段壓裂工藝,只有常規一級噴射器,限制了施工效率。現有的滑套式噴射器不能用于油田拖動多級壓裂。為滿足油田拖動管柱改造施工需求,進一步提高油井改造施工效率,降低開發成本,長慶油田分公司油氣工藝研究院研發了一種適用于分段多簇改造的過球式噴射器。獲國家專利,專利號:ZL201220364792.7。

1 工具結構及工作原理

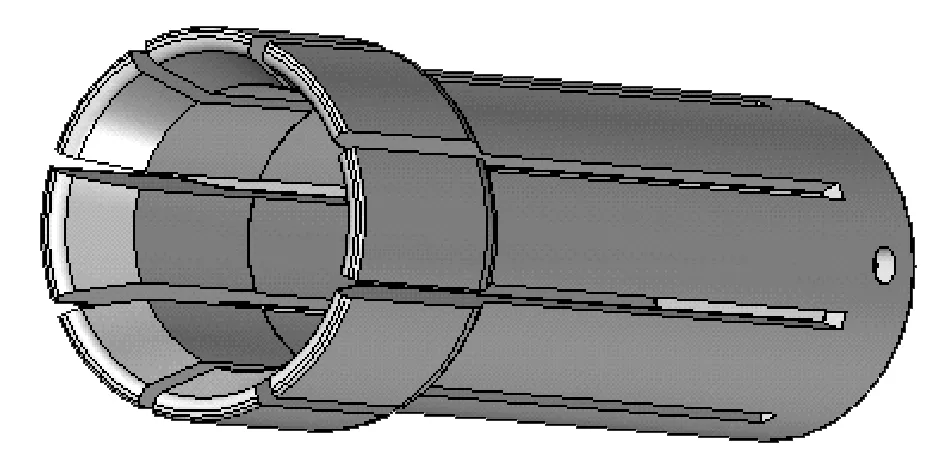

過球式水力噴射器由上接頭、噴射器本體、彈性球座、下滑套、剪切銷釘、噴嘴組成,其結構如圖1所示。

1—上接頭;2—彈性球座;3—固定銷釘;4—密封圈;5—噴射器本體;6—下滑套;7—噴嘴;8—剪切銷釘。

當壓裂管柱上一級的水力噴射器失效后,投該級過球水力噴射器的密封球,密封球坐到彈性球座上,當壓力達到剪切銷釘剪斷壓力值時,下滑套剪斷剪切銷釘,彈性球座與下滑套一起下行,彈性球座進入噴射器本體內腔時,彈性球座釋放開,密封球下落,依次通過彈性球座、下滑套內腔,落到噴射器外。與此同時,下滑套下行到噴射器的腔座上,下滑套液流通道與噴射器本體噴嘴孔對齊,射流通道打開,進行過球式水力噴射器的射孔、壓裂作業。

2 彈性球座設計計算

彈性球座是過球式噴射器的關鍵部件,其性能決定噴射器射流通道是否能實現可控開啟。整個彈性球座上端分為n片,n的數值根據球座直徑尺寸具體設計,一般為6~10片,上端大徑擠壓閉合可形成球座,結構如圖2。

圖2 彈性球座在自由狀態

球座的性能要求:

1) 彈性要求。滑套未開啟前,在接頭內收縮狀態下閉合形成球座。滑套開啟后,在噴射器腔體內釋放狀態下恢復到自由狀態,可以釋放密封球。

2) 強度要求。上端球座處要有一定的強度,滿足密封球承壓強度要求,下端薄壁要有一定的強度和剛度,滿足球座承壓后抗壓強度球。

3) 耐磨性要求。必須具有一定的硬度,滿足形成球座狀態下過砂、過液而不被沖蝕。

4) 密封性要求。在形成球座時,密封性能越高,開啟壓力控制越準確,可靠性要高。

2.1 簡化模型

彈性球座在自然狀態下如圖2所示。當工具完成裝配后,其各片彈性爪收縮到上接頭內腔內,形成球座,如圖3所示。

圖3 彈性球座在收縮狀態

建立分析模型時做如下假設:

1) 各分片加工精確,尺寸完全形同。

2) 裝配后處于收縮狀態下,各片受力相同,變形形同。

3) 大端在其整個長度范圍內變形量相同,其值為彈性球座自然狀態下大端外徑尺寸與上接頭內腔內徑尺寸之差。

4) 忽略彈性球座重力的影響。

收縮狀態下彈性球座大端處產生的位移相同,用Δx表示,由此將彈性球座簡化化為n個相同的懸臂梁模型,取其中的1個進行分析,將其所受的外壓力簡化為集中力F。如圖4所示。

圖4 彈性球座簡化模型

2.2 彈性變形校核

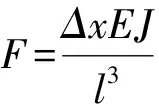

彈性球座在形成球座時,每片的變形量為Δx。根據懸臂梁在集中作用F力下的變形公式,可得

(1)

彎曲條件最大應力為

(2)

式中:E為材料彈性模量;J為慣性矩;W為抗彎截面模數;l為懸臂梁的長度,[σe]為材料的彈性極限應力。

3 剪切銷釘的剪切力設計

噴射器打開滑套噴砂口,需要一定的開啟壓力作用的密封球上,剪斷剪切銷釘,克服摩擦力,使滑套下行,相互關系如圖5所示。開啟壓力是由分布的液體壓力作用到密封球上產生的集中力FK提供。

圖5 彈性球座簡化模型

由此可得,打開滑套的力為

FK=Q+f1+f2

(3)

FK=p×S

式中:p為滑套的開啟壓力;S為開啟壓力作用面積,即密封滑套直徑面積;Q為剪切銷釘力;f1為下滑套與噴射器本體產生的摩擦力;f2為彈性球座與上接頭產生的摩擦力。

其中,f1主要為密封圈產生的摩擦力,不是主要因素,進行忽略;f2是彈性球座產生的摩擦力,由彈性球座各分片的正壓力產生。該正壓力包括彈性球座彈性變形產生的正壓力N1和密封球所受壓力作用到彈性片上的正壓力N2。

密封球所受壓力主要是因打開滑套剪斷剪切銷釘所需的剪切力Q產生,由此建立密封球受力模型,如圖6所示[5]。

圖6 壓裂后密封球受力模型

進行受力分析,可得,

(4)

彈性球座彈性變形產生的正壓力N1可看做n個彈性滑套分片的合力,即,N1=n×F。

(5)

密封球所受壓力作用到彈性片上的正壓力N2,是由水平方向的剪切力Q在垂直于球座斜面上產生正壓力,可得

N2=Q×sinα

(6)

將以上推導所得結果代入式(3)得

式中:n為懸臂梁個數,即彈性滑套分片數量;μ為密封球與球座間的摩擦因數。

由此,根據設計的滑套開啟壓力,可以設計滑套剪釘的剪切力,并選擇合適的剪切銷釘。

4 室內試驗

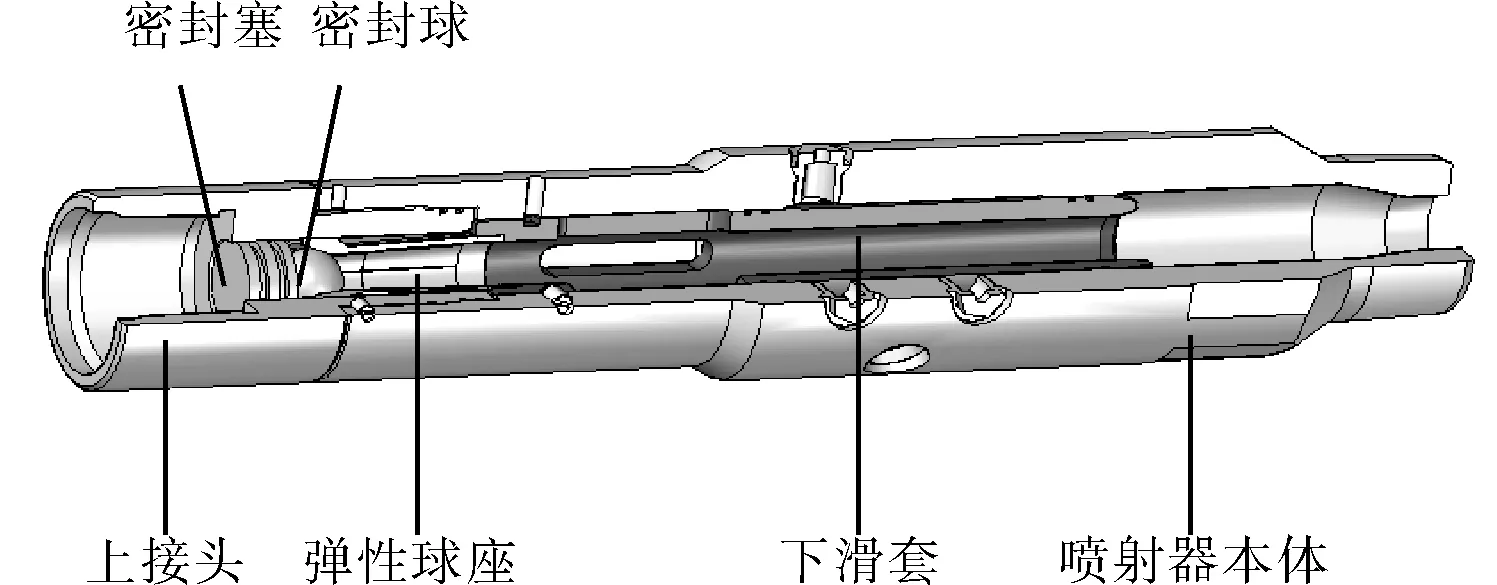

對該過球式水力噴射器進行了室內評價試驗,包括工具整體抗拉強度試驗,工具密封承壓實驗,以及滑套開啟過球功能工作的實現試驗。在進行滑套開啟試驗時,由于室內試驗泵排量的限制,彈性球座收縮形成的球座存在泄漏,不能起壓。因此,專門設計了密封塞,以密封塞形成絕對密封,密封塞推動密封球傳遞力到滑套剪切銷釘,試驗結構示意如圖7所示。將試驗工具固定到試驗臺架上,上接頭連接加壓管線,緩慢加壓,測定滑套開啟壓力。

圖7 過球噴射器室內試驗內部機構

經過反復試驗,得出以下結論:

1) 工具能承受650 kN的拉力。

2) 密封壓力達到45 MPa。承壓試驗后工具可順利拆卸開,沒有發生變形、損壞。

3) 剪釘剪斷的剪切壓力為14 MPa(如圖8),與設計相吻合,滿足滑套開啟壓力13~15 MPa的要求。

圖8 剪釘剪斷壓力曲線

4) 滑套開啟后密封順利落出工具,整個工具的功能動作順利實現。

5) 該過球式水力噴射器滿足設計要求,具備現場試驗條件。

5 現場應用情況

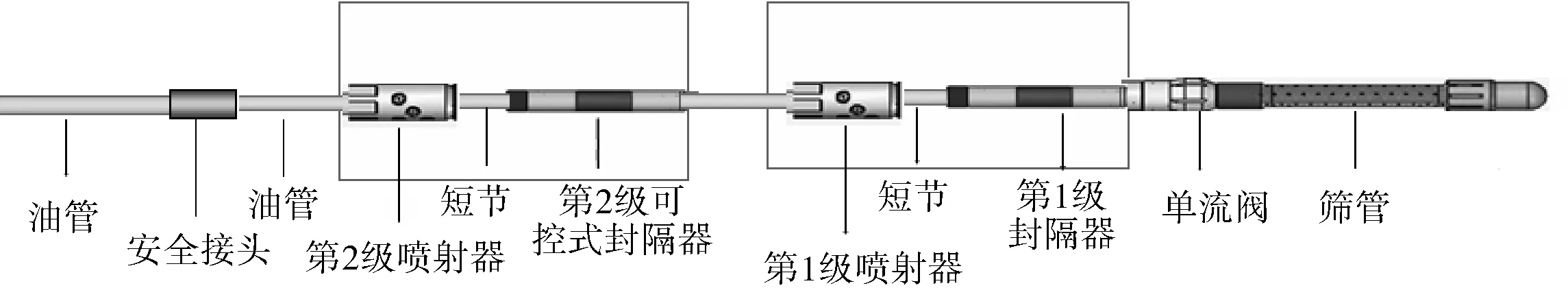

5.1 工藝管柱組成

過球式水力噴射器與滑套封隔器相配合,可增加1~2級壓裂工具,形成多級水力噴射壓裂管柱,如圖9所示。第1級工具為常規工具,第2級開始為過球式噴射器。受套管尺寸限制,目前的多級管柱可實現4級壓裂,綜合考慮施工風險以及施工段數,一般推薦2級壓裂管柱,最大3級。管柱施工過程為:首先采用第1級工具進行拖動壓裂施工,此時第2級等前面工具不啟動,只起著油管連接作用;當第1級達到預期壽命或意外失效時,投球啟動第2級工具,此時,第2級的噴射器和可控式封隔器開啟,同時封堵第1級工具。繼續施工,以此類推,直到設計級數都施工完畢。多級水力噴射壓裂管柱與拖動作業相結合,與單級水力噴射拖動壓裂管柱相比,單趟管柱施工段數提高2~3倍,使管柱施工效率大幅度提高。

5.2 管柱特點

1) 射孔、壓裂一體化作業。

2) 通過投球控制第2級以上工具的開啟。

3) 一球同時開啟噴射器和封隔器多個工具。

4) 多級工具管柱與拖動作業相結合,一趟管柱可以實現多段壓裂。

5.3 現場應用效果

過球式噴射器與封隔器組成的二級水力噴射分段壓裂管柱在XXX井試驗成功。該井一趟管柱完成全部8段施工,其中第1級完成前4段施工,第2級完成剩余4段施工,各段破壓明顯,施工正常。水平井從施工到完成僅用時2 d,打破了該區塊常規水平井壓裂最快用時4~5 d的記錄。圖10為在第2級工具開啟及施工第5段的曲線。

圖9 過球式噴射器多級管柱結構示意

第2級工具的開啟壓力為10.8 MPa,滑套開啟不考慮阻力。該井垂深約1 200 m,靜液柱壓力12 MPa,則打滑套時上部壓力為22.8 MPa,下部壓力為地層壓力9.6 MPa。因此,工具開啟實際壓力為13.2 MPa,與設計開啟壓力13~15 MPa完全符合。

圖10 長慶油田某井的壓裂施工曲線

在長慶油田成功完成了14口水平井的壓裂施工,最高一趟管柱完成10段施工,達到水平井一趟管柱實現多段壓裂改造的目的,有效提高了水力噴射施工效率,減少了起下鉆次數,減輕了作業強度,尤其減少了入地壓裂液殘渣滯留對儲層造成的傷害,降低了作業成本。為低滲透油田的經濟、有效開發提供了有力支持,對高滲透性、高地層能量、高氣油比油藏減少井控風險具有重要的意義。

6 結論

1) 研制的過球式水力噴射器的結構新穎、設計巧妙。室內及現場試驗充分驗證了其開啟壓力設計計算準確,工具可靠性能高。

2) 過球式水力噴射器與封隔器組成的水平井多級分段壓裂管柱,可有效提高油田水力噴射器施工效率,降低壓裂液殘渣滯留對儲層的傷害及減少井控風險。