基于漸進損傷理論的復合材料開孔拉伸失效分析

李汝鵬, 陳 磊, 劉學術, 曾祥錢, 高 航

(1.上海飛機制造有限公司,上海 200436;2.大連理工大學 汽車工程學院,遼寧 大連 116024;3.大連理工大學 機械工程學院,遼寧 大連 116024)

復合材料是由兩種或兩種以上不同性質的材料通過物理或化學的方法在宏觀(微觀)上組成具有新性能的材料[1]。復合材料的組成包括增強材料和基體材料,基體材料有各種樹脂、金屬和無機非金屬材料,增強材料包括各種纖維狀材料或者其他材料,增強材料和基體材料在性能上互相取長補短,兩者產生協同效應,克服了單一材料的部分性能缺陷,從而使得復合材料的綜合性能滿足設計人員各種不同的要求。復合材料具有比強度高、比剛度高、抗熱沖擊、抗腐蝕、可設計性強等優點,近年來在航空航天領域得到越來越廣泛的應用[2]。

目前復合材料存在很多不可忽略的缺點和問題。比如,復合材料制造成型工藝穩定性差,使得復合材料組織成分分散性大,內部易產生缺陷,導致結構性能不穩定;長時間耐高溫和抗老化性能差;抗沖擊能力低;破壞形式多樣復雜。這些缺點和問題使得復合材料性能很難進行控制和預測,給復合材料結構設計造成了很多困難[3]。機械連接仍是飛機復合材料構件主要連接形式,裝配孔的存在降低了連接性能,是連接結構的薄弱部位,孔邊應力與失效分析是復合材料性能研究的重點方向。目前對復合材料性能的靜力分析研究以實驗研究和數值分析相結合為主,隨著復合材料在承力結構中的逐漸應用,實驗的難度和成本在不斷增加,使得利用數值分析進行結構性能預測和分析變得愈加必要。

國內外學者在數值分析方面已經做了很多研究工作。Chang等[4]通過分析認為二維模型不適合分析復合材料壓縮失效,因為壓縮失效分析需要考慮纖維面外的屈曲和體積變化;Hashin和Rotem[5]提出了包括纖維拉伸失效、纖維壓縮失效、基體拉伸失效和基體壓縮失效在內的Hashin-Rotem失效準則;后來Hashin[6]將失效準則擴展到三維狀態下,失效形式還保持之前的4種;Olmedo等[7]將三維的Hashin準則進行了改進,將基體在面外的拉伸失效和壓縮失效區分出來,定義成拉伸分層失效和壓縮分層失效,并考慮了纖維基體剪切失效。在材料失效后,材料的物理屬性如何改變及其如何影響結構的承載性能也是人們關注的熱點之一。Chang等[8]認為材料一旦失效后就不再具有承載能力,材料損傷后將對應力學性能參數直接降為零。劉向東等[9]針對基體和纖維壓縮失效提出相關模量先突減、然后逐漸提升的剛度修正方法用于擠壓變形和強度計算。Maimi和Camanho[10]建立三維數值模型對復合材料損傷模式進行研究,結果表明,材料損傷后仍然可以保持一定的承載能力,繼而提出了新的材料退化模型。Johan等[11]在研究復合材料螺栓連接性能時簡化了一種基于Hashin失效準則的材料退化模型。McCarthy等[12]提出了一種三次樣條插值方法來捕捉非線性剪切行為,基于Hashin失效準則和非線性材料連續退化模型建立了開孔板拉伸數值分析模型,并通過實驗進行了驗證。

本工作采用三維Hashin失效準則作為材料失效判據,區分了碳纖維復合材料的7種失效模式,并基于漸進損傷理論提出了一種用于材料受損后的剛度折減方案,結合碳纖維復合材料帶孔板拉伸實驗進行了驗證,并對復合材料開孔板在拉伸載荷作用下的損傷產生、擴展進行了數值分析。

1 漸進損傷理論

漸進損傷分析方法是一種基于材料損傷后還保留一定承載能力的假設而進行計算的方法。主要需要定義3項內容:材料本構模型、失效準則和材料退化模型。

1.1 材料本構模型

復合材料主坐標系中單層板的應力-應變關系如下[13]:

從上述可知 E1,E2,E3,G12,G13,G23,ν12,ν13,ν23為定義材料本構模型所需要的9個材料性能參數。

1.2 材料失效準則

本工作采用的失效準則為Olmedo[7]提出的改進的三維Hashin失效準則,考慮了材料的7種失效模式:纖維拉伸和壓縮失效、基體拉伸和壓縮失效、纖維-基體剪切破壞、層間拉伸分層和層間壓縮分層失效。失效模式表達如下:

纖維拉伸失效(σ1≥ 0):

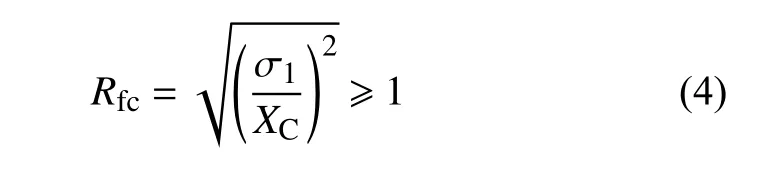

纖維壓縮失效(σ1< 0):

基體拉伸失效(σ2≥ 0):

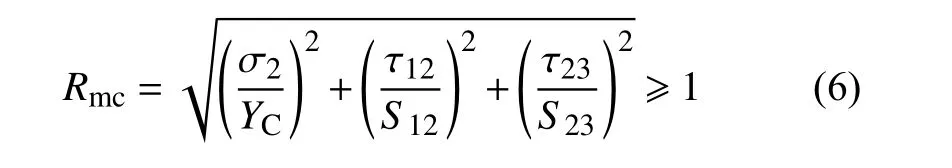

基體壓縮失效(σ2< 0):

纖維-基體剪切失效(σ1< 0):

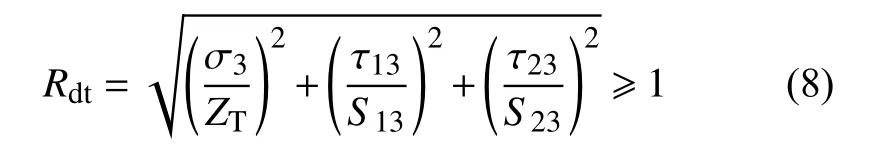

拉伸分層失效(σ3≥ 0):

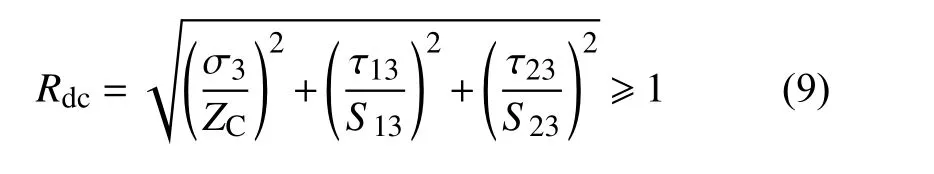

壓縮分層失效(σ3< 0):

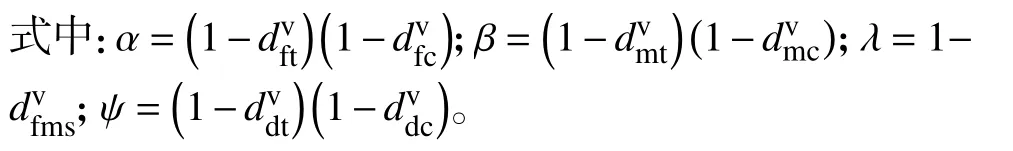

式中:σ1,σ2,σ3為 3 個方向的正應力;τ12,τ13,τ23為相應方向的剪應力;XT,XC為單層板的縱向拉伸強度和壓縮強度;YT,YC為單層板的橫向拉伸強度和壓縮強度;ZT,ZC為單層板的面外拉伸強度和壓縮強度;S12,S13,S23為單層板相應方向上的剪切強度;Rk(k=ft,fc,mt,mc,fms,dt,dc)分別對應著 7 種失效模式的損傷因子。

1.3 材料退化準則

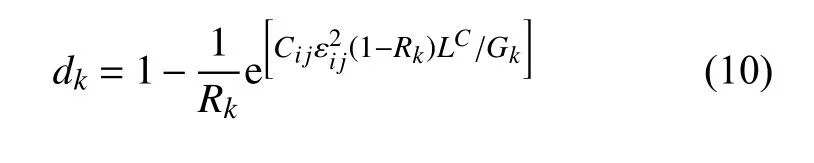

材料因受載而出現損傷后,其承載能力必將下降,對應的材料性能將退化。根據失效后的材料力學性能退化方式的不同,材料性能退化模型可以分成突然退化模型(sudden degradation model)和連續退化模型(gradual degradation model)。突然退化模型中的材料性能在失效時退化系數衰減到某一常數dk(0 ≤ dk< 1)。連續退化模型中的材料性能失效時是逐漸變化的,變化形式有線性或非線性。兩種退化模型的退化系數和應變之間的關系如圖1所示[14]。

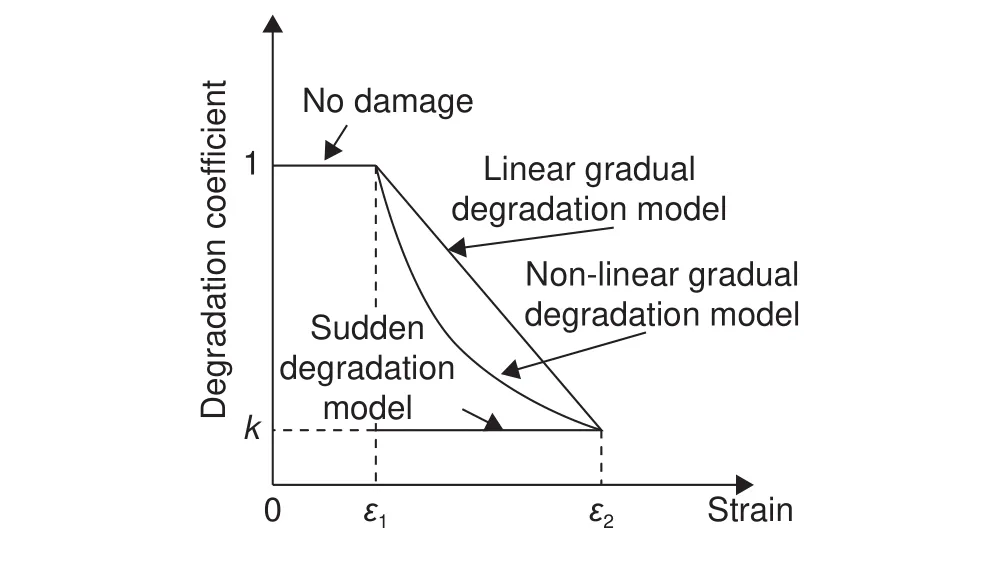

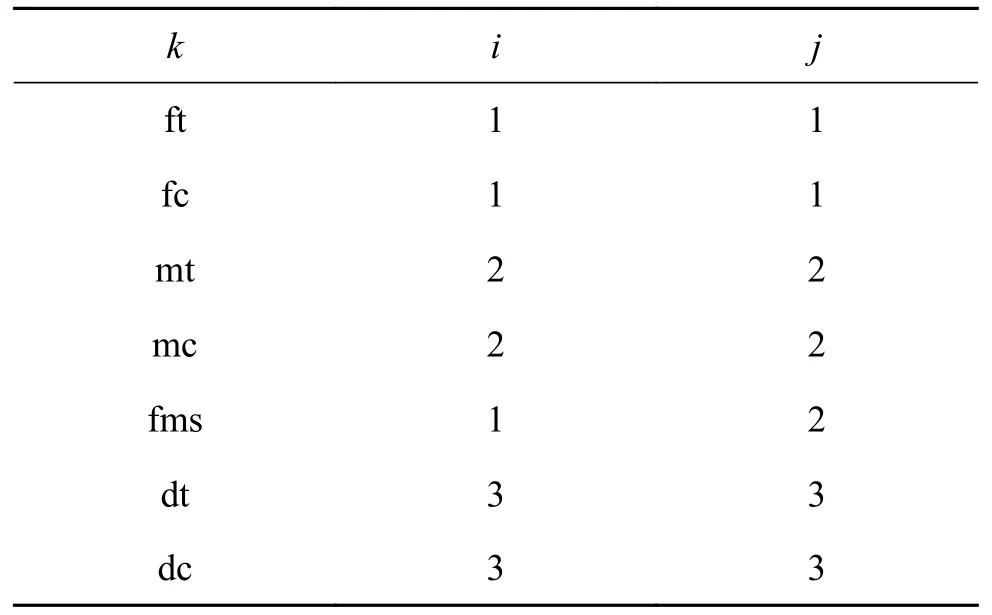

本工作使用的材料退化模型是基于文獻[15]中提出的連續損傷退化模式,使用相應的損傷變量來表征材料受損程度,損傷變量 dk(k=ft,fc,mt,mc,fms,dt,dc)是關于失效因子和斷裂能量的連續函數:

式中:LC為單元的特征長度;Gk是為對應破壞模式下材料破壞所耗散的能量;這兩項的應用可以減弱數值結果對網格密度的敏感程度;Cij為剛度矩陣對應項;εij為達到對應破壞強度時的應變。k和i,j之間的對應關系如表1所示。

圖 1 兩種退化模型示意圖Fig. 1 Sketch of two degradation models

表 1 k和i,j之間的對應關系Table 1 Relationships between failure modes and constants

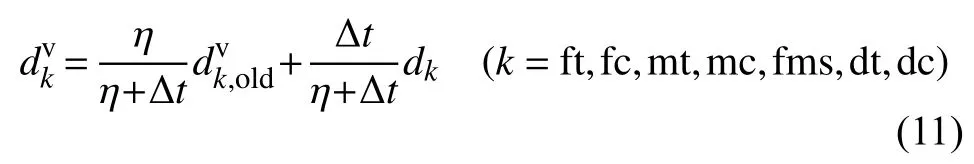

在ABAQUS隱式求解過程中,對單元剛度矩陣進行折減常常會導致計算收斂困難,故采用黏性正則化方法可以使得受損單元的切線剛度矩陣在較小的增量步內保持正定,施加黏性正則方法后的損傷變量表達為:

當材料滿足失效準則時,需要對該處單元的剛度進行折減,本工作考慮7種損傷模式,提出了一種新的剛度折減方案,折減后剛度矩陣表達如下所示。其中,對于層間分層損傷的處理方法是通過對層內單元相應剛度的退化來近似反映層間分層的效果。

該漸進損傷分析方法計算終止條件為滿足以下兩個條件之一:(1)計算施加位移載荷達到設定預期位移載荷;(2)當層合板任一種角度鋪層的纖維斷裂損傷都擴展到整個板寬,導致結構整體失效。

2 復合材料開孔板數值模型及拉伸實驗

2.1 有限元模型

材料為碳纖維/樹脂基復合材料層合板,由IMS194/CYCOM977-2 預浸料經熱壓罐固化成型工藝制備而成,單層名義厚度為0.188 mm,鋪層順序為[45/90/-45/0/90/0/-45/90/45/-45] s,共20層。模型中復合材料板寬度為36 mm,厚度為3.76 mm,長度為150 mm,孔徑6 mm,采用實體建模,單元類型選用C3D8R。通過ABAQUS材料定義模塊中的User Material輸入材料性能參數,本工作所采用的材料性能參數來源于材料制造商,如表2所示。

表 2 碳纖維復合材料單層板力學性能Table 2 Mechanical properties of CFRP

孔邊網格進行細化,遠離孔邊網格尺寸2 mm ×2 mm,靠近孔邊網格尺寸1 mm × 1 mm,厚度方向劃分20層。細化后的有限元網格模型如圖2所示。

圖 2 有限元網格模型Fig. 2 FE mesh model

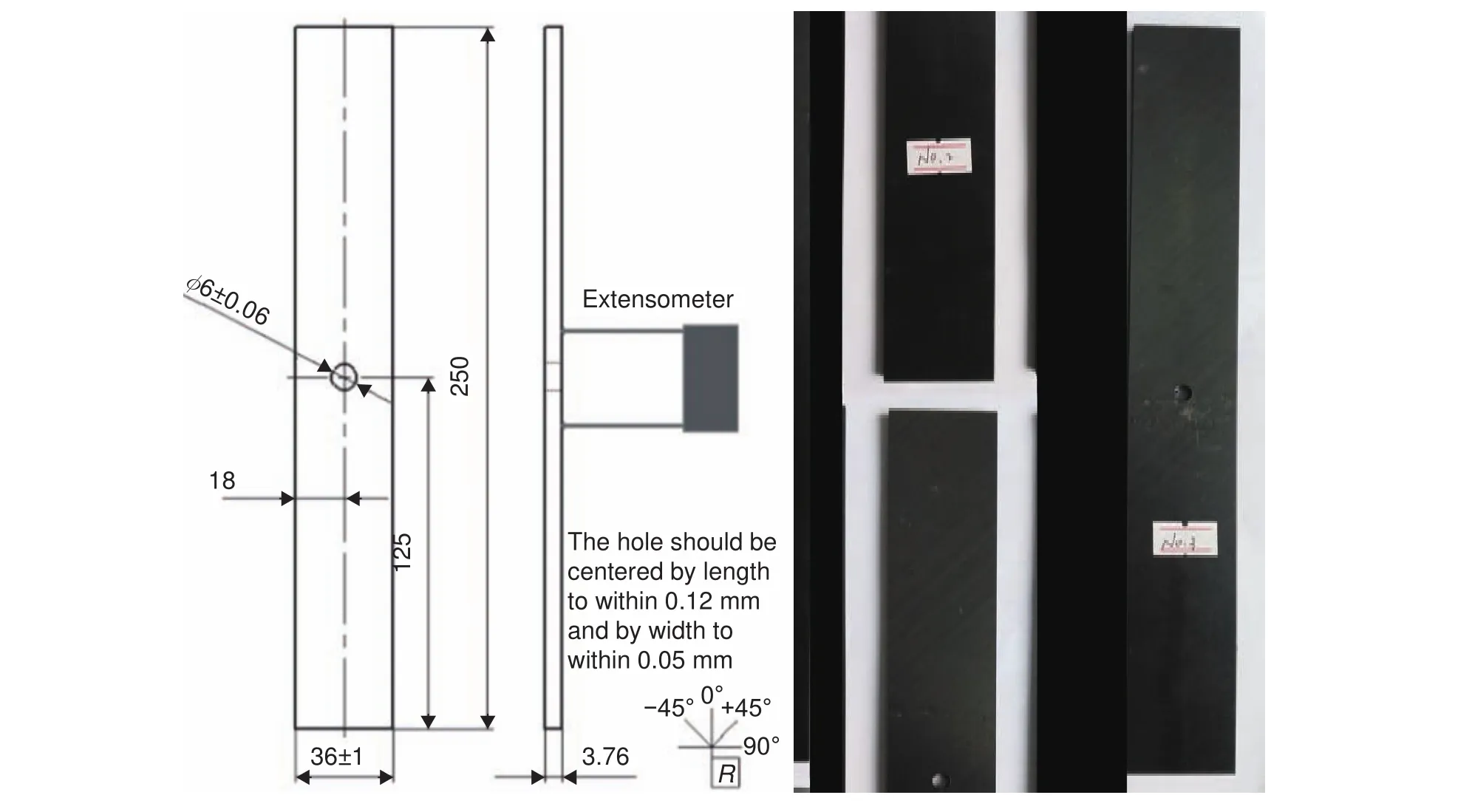

2.2 拉伸實驗

碳纖維復合材料開孔板拉伸實驗參考ASTM D 5766/D 5766M-11標準,測試復合材料層合板的拉伸破壞載荷和破壞模式。試件幾何尺寸和典型試件如圖3所示。實驗所用的拉伸機是WDW-100電子萬能試驗機,使用拉伸機記錄加載力,使用標距25 mm的YSJ25-5-ZC引伸計記錄縱向變形。實驗過程中沿著平板縱向施加拉伸載荷直至試件破壞,試驗機位移控制加載速率保持1.0 mm/min。由于復合材料板與夾具之間的摩擦系數較小,為避免加載過程中滑脫,采用粒度為120的砂布進行輔助夾持。測試完成后,記錄加載力和變形數據,并觀察試件破壞模式。

3 結果與分析

3.1 數值分析與實驗結果對比

測試實驗共進行了3組,表3為復合材料板開孔拉伸極限載荷。可以看到標準差和離散系數都比較小,說明實驗的重復性比較好。

圖 3 碳纖維復合材料開孔拉伸測試試件Fig. 3 Open hole tensile test specimen of CFRP

表 3 試件極限載荷Table 3 Ultimate load of specimens

為了和實驗數據進行對比,在仿真模型上取與引伸計標距相同位置的兩個節點(見圖2),讀取兩節點的位移差,取加載參考點的支反力作為載荷。同時,使用ABAQUS幫助文檔里提供的子程序進行數值分析計算,數值分析結果、ABAQUS幫助文檔推薦子程序仿真結果和實驗結果的對比如圖4所示。

圖 4 數值計算與實驗結果Fig. 4 Numerical calculation and experimental results

從圖4可以看出,采用本方法計算的極限載荷為64.68 kN,比實驗結果63.61 kN大1.07 kN,相對誤差1.67%;采用ABAQUS幫助文檔推薦子程序計算的極限載荷為62.44 kN,比實驗結果小1.17 kN,相對誤差1.84%。可以看出用本方法計算的結果在極限強度預測是可信的。和ABAQUS幫助文檔推薦子程序相比,采用的漸進損傷分析方法考慮了纖維基體剪出失效、拉伸分層失效和壓縮分層失效,可以更好地應用于復雜破壞形式分析中。

3.2 復合材料板開孔拉伸失效分析

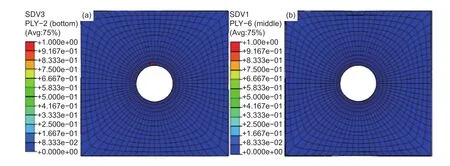

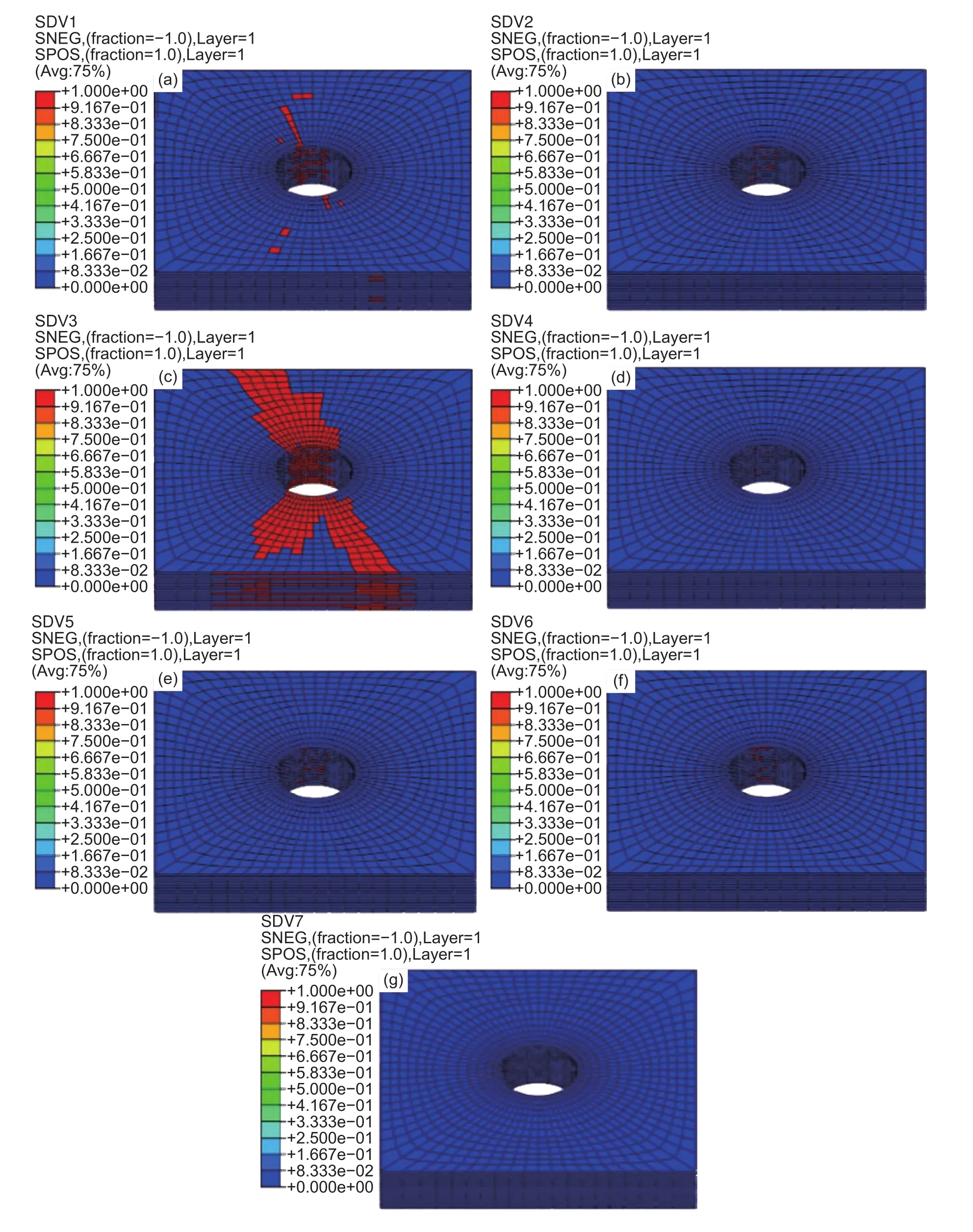

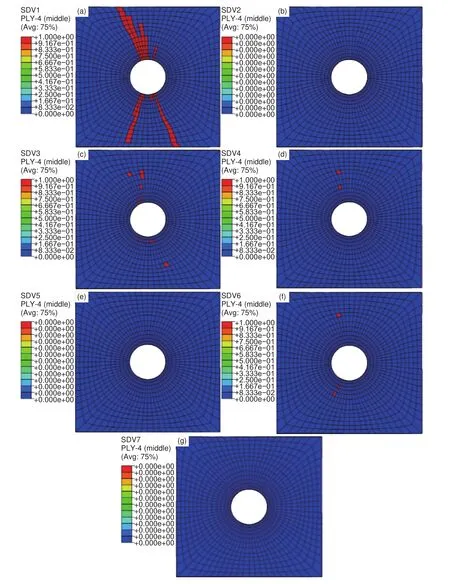

從損傷失效角度進一步進行分析,首先,可以發現最早出現的損傷形式是基體拉伸損傷,損傷出現的起始位置為第 2層的 90°鋪層(圖 5(a)),此時載荷為30.52 kN。然后出現的是纖維拉伸損傷,出現位置在第4層的0°鋪層(圖 5(b)),此時載荷為45.76 kN。隨著載荷增大,纖維拉伸損傷和面內基體拉伸損傷不斷擴展,隨后拉伸分層損傷、纖維基體剪出損傷才逐漸出現。損傷累積到一定程度,試件發生最終破壞失去承載能力。在載荷達到極限載荷時,整體的損傷如圖6(a)~(g)所示,從整體側面可以看到此時所有的0°鋪層纖維拉伸失效區域都已經擴展到了兩側;此時基體拉伸失效區域貫穿了整個復合材料板橫向和厚度方向,纖維和基體的失效也使得復合材料板迅速失去承載能力。

圖 5 不同失效模式的初始損傷位置 (a)30.52 kN時第二層樹脂拉伸失效;(b)45.76 kN時第四層纖維拉伸失效Fig. 5 Initial damage locations of different failure modes (a)matrix tension failure on the 2nd layer at 30.52 kN;(b)fiber tension failure on the 4th layer at 45.76 kN

復合材料開孔板在拉伸載荷下失去承載能力主要是由于纖維拉伸失效所致。為了分析導致復合材料開孔板最終破壞的失效模式,圖7給出了第4層0°鋪層在極限載荷時的各個失效模式的失效區域。可以看到,0°鋪層的主要損傷是纖維拉伸失效,其次是基體拉伸失效和拉伸分層失效,纖維壓縮失效和纖維基體剪出失效沒有出現。

綜上所述,可以將失效過程描述成4個階段:首先,隨著載荷的增加,孔邊的應力集中區域首先出現損傷。孔邊的0°纖維作為主要承力結構先出現少數的斷裂,纖維的斷裂使得周邊的結構遭到破壞,孔邊開始出現小的分層和劈裂。當載荷繼續增大時,分層和劈裂損傷沿著45°和90°及135°的方向擴展。其擴展區域包含層內及厚度方向兩個方向。最后當載荷逐漸增大到承載極限時,0°鋪層纖維發生大面積拉伸斷裂繼而導致整個層合板迅速發生破壞。圖8為典型復合材料開孔板受拉伸載荷破壞后形貌特征,從圖8可以看出,試件的失效形式主要為0°鋪層纖維拉伸斷裂和其他鋪層的基體劈裂,與數值分析結果相符。

圖 6 極限載荷(64.68 kN)時各失效模式整體損傷情況 (a)纖維拉伸失效;(b)纖維壓縮失效;(c)樹脂拉伸失效;(d)樹脂壓縮失效;(e)纖維樹脂剪切失效;(f)拉伸分層;(g)壓縮分層Fig. 6 Whole damage of different failure modes under ultimate load (64.68 kN) (a)fiber tension failure;(b)fiber compression failure;(c)matrix tension failure;(d)matrix compression failure;(e)fiber-matrix shear failure;(f)tension delamination failure;(g)compression delamination failure

圖 7 0°鋪層極限載荷時不同失效模式的失效區域 (a)纖維拉伸失效;(b)纖維壓縮失效;(c)樹脂拉伸失效;(d)樹脂壓縮失效;(e)纖維樹脂剪切失效;(f)拉伸分層;(g)壓縮分層Fig. 7 Failure zone of different failure modes in 0° layer under ultimate load (a)fiber tension failure;(b)fiber compression failure;(c)matrix tension failure;(d)matrix compression failure;(e)fiber-matrix shear failure;(f)tension delamination failure;(g)compression delamination failure

圖 8 典型開孔復合材料板拉伸失效形式Fig. 8 Typical failure of open-hole tensile of CFRP specimens

4 結論

(1)基于漸進損傷方法,采用應力描述的三維的Hashin失效準則進行損傷判斷,提出一種材料損傷后的剛度折減方案,建立復合材料開孔板數值仿真模型,對數值分析結果就破壞載荷與實驗進行對比,驗證數值模型和漸進損傷方法的有效性。

(2)采用數值模擬方法對復合材料開孔板在拉伸載荷下的失效行為進行分析,發現其失效模式以90°鋪層的基體拉伸失效和0°鋪層纖維拉伸失效起始;隨載荷的增加纖維拉伸失效區域和基體拉伸失效區域不斷擴展,并逐漸發生拉伸分層失效和基體剪切失效;最終隨著所有0°鋪層的纖維拉伸失效擴展至整個鋪層后,復合材料層合板失去承載能力。