主軸系統加工條件下的動態特性研究

■ 清華大學機械工程系 (北京 100084) 劉成穎 張 潔 劉 巍

掃碼了解更多

在實際加工條件下,回轉力矩、離心力以及熱膨脹等因素使得主軸系統的動力學特性發生明顯變化。與靜態條件下不同的是,加工條件下系統的動態特性不能通過錘擊試驗直接獲取,雖然能通過測力儀測量系統的輸入和通過加速度傳感器測量系統的輸出,但由于輸入信號中含有許多周期性成分,仍然難以辨識出系統的真實模態。在模態提取方法上,加工模態分析方法是目前常用的一類方法,這種方法不需要知道系統的輸入,僅通過系統輸出便可提取系統的模態。

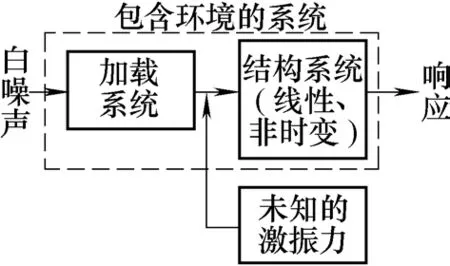

常用的加工模態分析方法主要有自然激勵技術、基于離散時間數據分析的自回歸方法和子空間識別方法等。這些方法的直接應用僅限于系統激勵可近似為白噪聲的情況,如圖1所示。而切削加工中,切削力激勵帶有很強的周期性,因此,在實際應用中需要基于以上方法進行改進。Mohanty基于最小二乘復指數方法(LSCE)提出了非白噪聲激勵的修正算法,并利用多種周期性激勵疊加白噪聲對梁結構進行了試驗驗證。Zaghbani在Mohantay的基礎上設計了切削試驗,采用測力儀、加速度傳感器等提取加工信號,采用LSCE和ARMA方法提取了不同加工條件下的模態參數,發現了模態參數隨加工條件的變化規律,并進一步繪制出不同加工條件下的葉瓣圖。

圖1 OMA方法工作流程

基于OMA方法可以獲取系統的加工模態參數,卻無法獲取刀尖點的頻響函數,原因在于激勵的周期性。為了盡量減小切削力的周期性, ?zsahin采用Opitz提出的一種特殊加工表面模擬隨機表面進行切削試驗,獲取了刀尖-刀柄跨點頻響函數。?zsahin從實際切削試驗獲取的穩定性葉瓣圖入手,反向求取實際加工中刀尖點的頻響函數,并證明與靜止狀態相比,加工條件下刀尖點頻響函數和葉瓣圖都發生了明顯變化。

1.工作模態提取方法

根據NExT方法理論可知,假設系統受白噪聲激勵,i點和j響應的互相關函數Rij與在j點施加脈沖激勵i點的響應類似,即Rij與錘擊試驗中錘擊j點時,i點的頻響函數類似。基于這種思想,利用系統不同兩點處的響應信號,即可利用OMA方法獲取系統模態參數。下面介紹利用LMS Test.Lab的Operational Modal Analysis模塊識別主軸系統的模態。

加工模態識別過程主要包括:時域數據提取(Time Data Selection)、互相關函數求取(Op. Data Collection)、穩定性圖譜繪制(Op. Time MDOF)以及模態驗證(Op. Synthesis)等步驟。

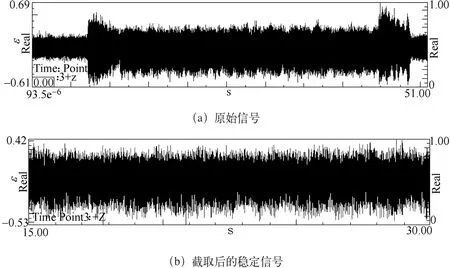

(1)時域數據提取。如圖2a所示,在實際加工中,刀具在切入和切出時主軸振動的時域信號出現明顯劇增,屬于不穩定切削階段,在進行加工模態提取時,應避免不穩定切削信號,截取如圖2b所示的穩定切削信號,同時,所截取的信號段應至少包含20 000個數據點,從而保證模態提取算法的收斂性。

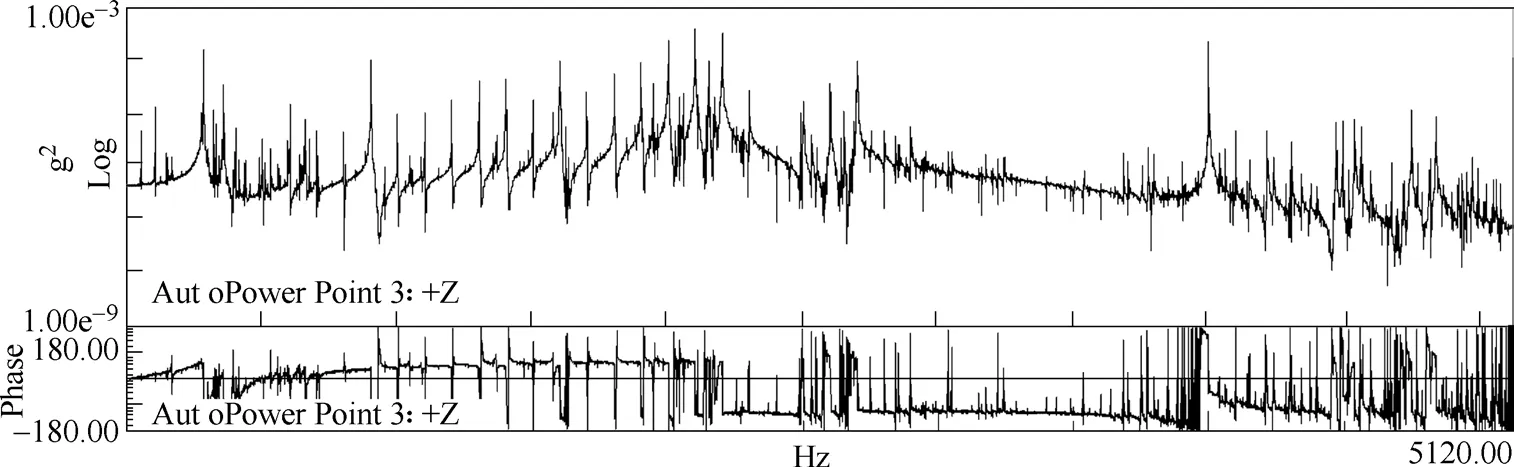

(2)互相關函數求取。如圖3所示,截取所研究方向上不同測點的振動信號后,計算兩測點信號之間的互相關函數并保存用于后續的模態識別,計算時,可以選擇一個或者多個測點信號作為參考信號,尤其是在不止兩個測點時,選擇多個測點作為參考信號有利于提高識別準確性。

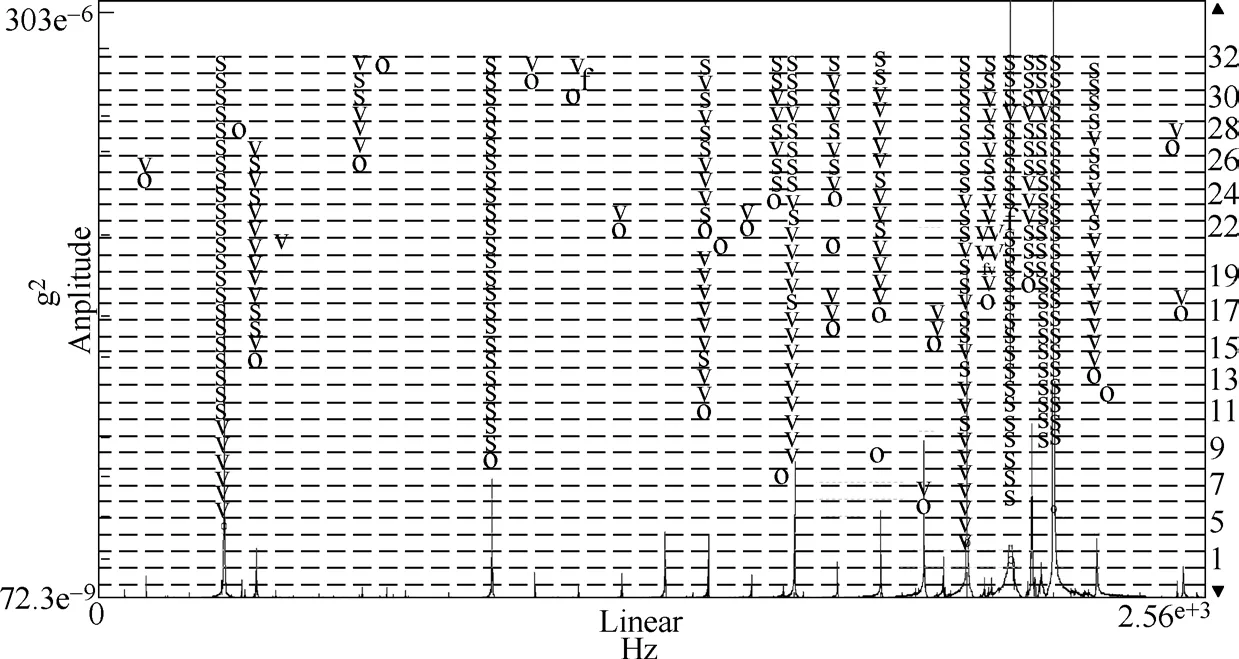

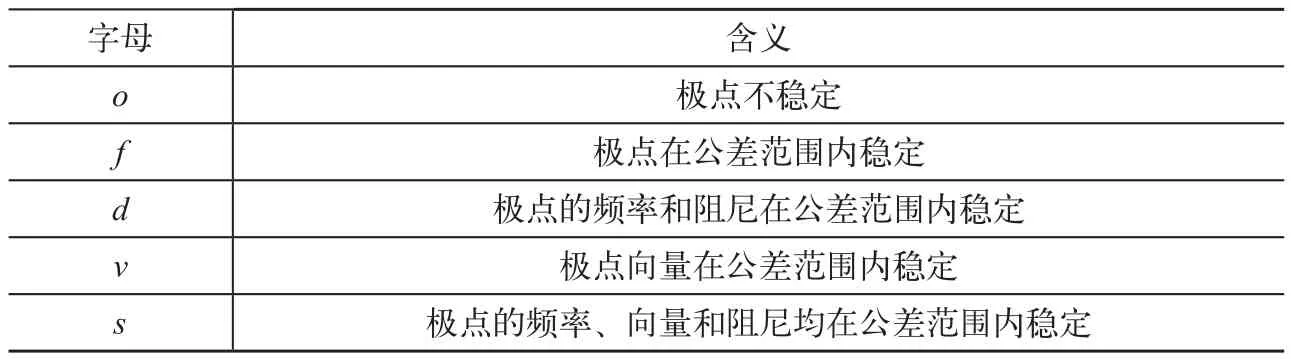

(3)穩定性圖譜繪制。利用互相關函數,進入Stabilization模塊繪制穩定性圖譜。如圖4所示,圖譜中橫坐標表示頻率,右端縱坐標表示模態階次,圖中字母標注的每一個點都表示一個極點,各個字母的含義如表1所示。只有同一頻率對應的極點隨階次收斂并穩定,即同一頻率對應的多階極點均為s時,該列極點才可能作為系統穩定的模態參數。

圖2 主軸振動時域信號

圖3 不同測點信號的互相關函數

然而,由于切削力激勵具有周期性,系統的強迫振動響應會使得OMA方法提取的模態中包含與強迫振動頻率相關的虛假模態。通常,模態阻尼為0的模態可被認為是虛假模態。

2.加工模態提取試驗設計

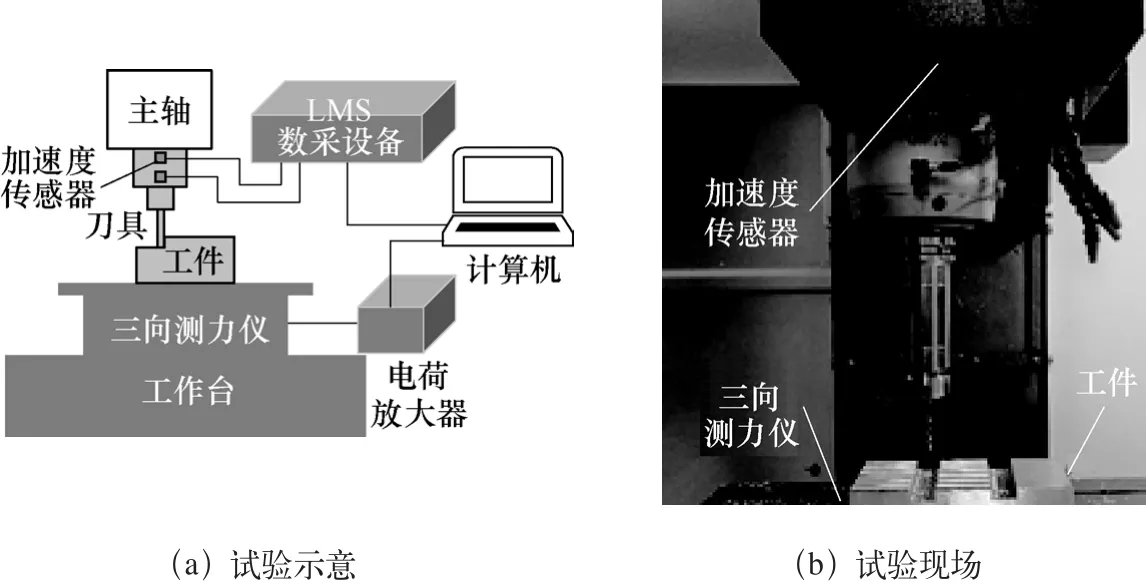

如圖5所示為加工模態測量試驗示意圖和現場圖,將工件裝夾在固定于工作臺的Kistler9257B型三向動態測力儀上,監測加工過程中的切削力信號,以確保加工過程的穩定性。兩個PCB356A16三向加速度傳感器置于主軸上不同高度的位置處,并與LMS數據采集設備相連,用來測量加工過程中在切削力激勵下主軸的振動響應。

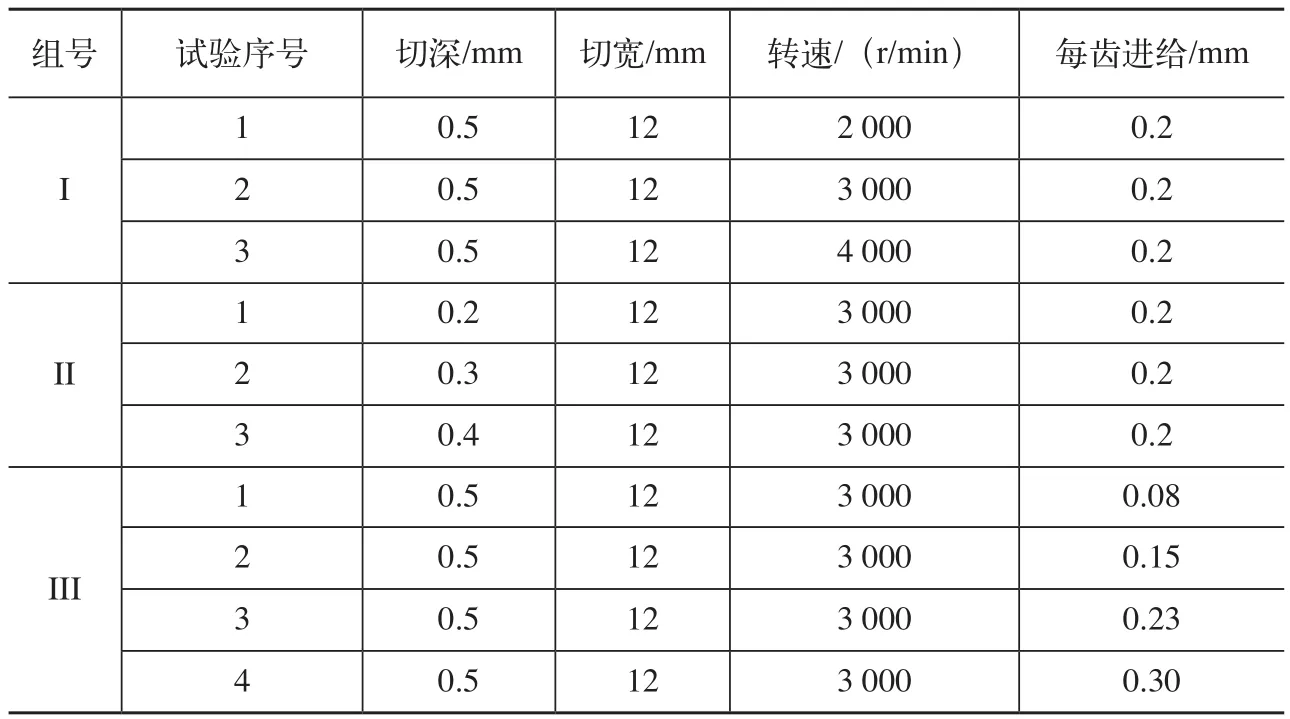

切削加工試驗在臺灣友嘉VMP-23A型立式加工中心上進行,其主軸最高轉速為10 000r/min,搭配BT40系列刀柄,刀具為兩齒硬質合金銑刀,刀具直徑12mm,總長75mm,安裝懸長為60mm,加工對象為7075-T6系列航空鋁塊。為探究切削加工過程中切削參數對系統動態特性的影響,設計如表2所示的切削試驗表,試驗分為3組,分別對應轉速、切深和每齒進給的變化。

3.試驗研究

針對加工過程的3要素:轉速、切深和進給,通過加工模態提取分別探究它們對主軸系統模態參數變化的影響大小及規律。

圖4 穩定性圖譜

表1 穩定性圖譜中各字母含義

圖5 加工模態測量試驗示意和現場

表2 試驗切削參數表

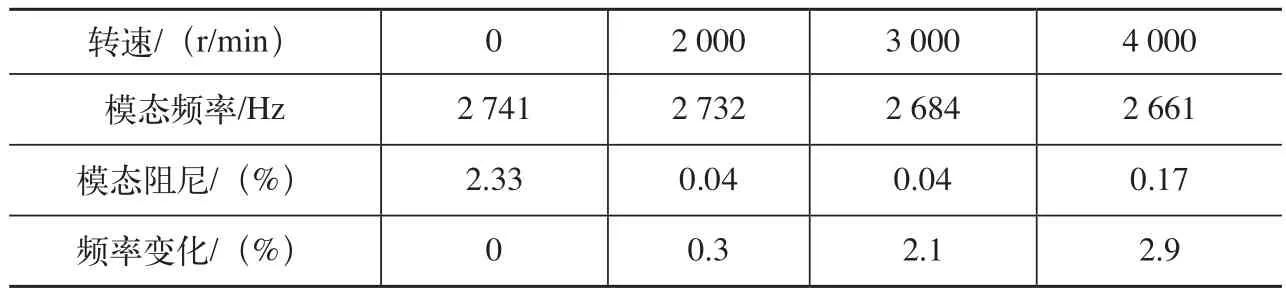

(1)轉速的影響。如試驗組I所示,保持切深0.5mm和每齒進給0.2mm不變,改變切削加工時主軸的轉速,測量主軸振動信號并提取主軸系統加工模態參數,并與空閑條件下的模態參數進行對比,如表3所示。

從表3可以看出,在加工條件下,由于邊界條件發生變化,系統模態和阻尼均發生突變,而后隨著主軸轉速的提升,系統的主模態頻率逐漸減小,但減小量不大,維持在5%以內。系統的主模態阻尼在加工條件下驟減,而且隨著轉速增大開始逐漸增大。分析其原因:一方面由于轉速的提高,導致主軸軸承的“軟化”效應加劇,從而導致模態頻率下降,另一方面在加工塑性材料時,隨著切削速度增加,切削力減小,從而導致刀尖點的約束力減小,模態頻率隨之逐漸減小。

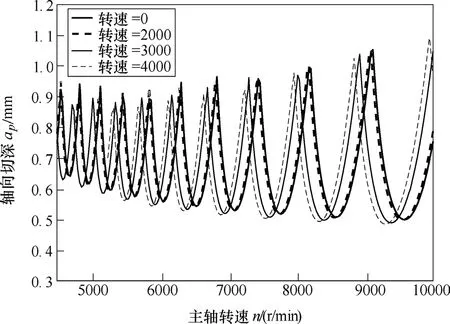

系統模態參數的變化會導致穩定性葉瓣圖穩定區域的變化,采用全離散法繪制不同轉速特性下切削系統的穩定性葉瓣圖如圖6所示,由于模態頻率隨著轉速增大而減小,葉瓣整體隨著轉速增大而左移,因此在某一轉速下穩定的切削參數在另一轉速下可能發生顫振。為盡量提高材料去除率,選擇較大的切削參數,應在不同轉速下分別繪制對應的葉瓣圖進行切削參數的優化選擇。

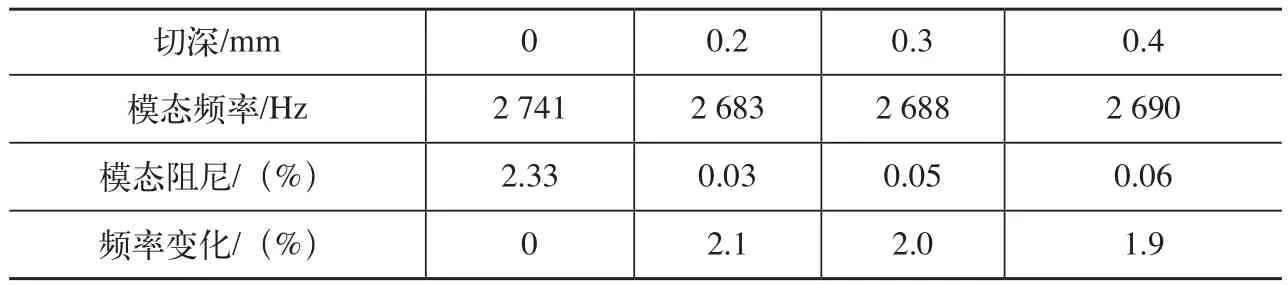

(2)切深的影響。如試驗組II所示,保持轉速3 000r/min和每齒進給0.2mm不變,改變加工時的切深,提取系統模態參數并與空閑狀態下進行對比,結果如表4所示。

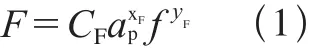

在切削加工中主軸系統的模態頻率和阻尼均隨著切深的增大而逐漸增大時,切深主要影響刀尖點受到的切削力,切削力的經驗公式為:

式中,F表示某一方向上的切削力,ap表示切深,f表示每齒進給,CF為常系數,xF和yF分別表示切深和每齒進給的指數。

因此,切深的增大會增大刀尖點所受到的切削力,從而使得系統剛度提高,模態頻率也相應提高,但切深對模態頻率的影響幅度明顯小于轉速的影響。

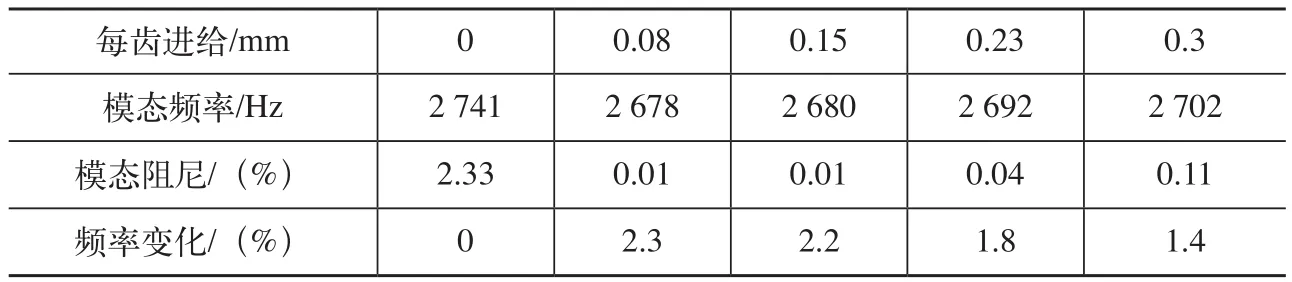

(3)進給的影響。如試驗組III所示,保持轉速3 000r/min和切深0.5mm不變,改變每齒進給,提取系統模態參數并與空閑狀態下進行對比,結果如表5所示。

從表5中可以看出,隨著每齒進給的加大,主軸系統的模態頻率逐漸提高,模態阻尼也呈增大的趨勢。由式(1)可知,進給的增大也會增大切削力,從而提高系統邊界約束力,使得模態頻率有所增大,但增大的幅度較小。

表3 不同轉速下系統的模態參數

表4 不同切深下系統的模態參數

圖6 不同轉速特性下切削系統的穩定性葉瓣圖

表5 不同每齒進給下系統的模態參數

綜合比較切削三要素對主軸系統模態的影響,在常用范圍內改變切削參數時,轉速對系統模態的影響最大,因此,在切削加工中需要重點關注轉速的變化帶來的系統穩定切削參數范圍的改變。

4.結語

介紹了加工模態分析(OMA)的理論和思想,給出了利用LMS Test.Lab軟件進行加工模態識別的具體步驟和關鍵技術,以及在存在周期性激勵條件下真實模態與虛假模態的判定準則。

基于加工模態識別原理設計了切削加工試驗,分別從轉速、切深和每齒進給量三個方面探究了加工條件對主軸系統加工模態的影響大小及規律,發現轉速對系統動態特性影響最為顯著,因此,在切削參數中轉速發生變化時,有必要重新判定系統是否會繼續穩定。