摩擦力對雙出桿液壓缸性能影響的仿真研究*

□ 王佳瑋 □ 馬 可 □ 顧 樂

1.河海大學機電工程學院 江蘇常州 213022

2.博世力士樂(常州)有限公司 江蘇常州 213000

1 研究背景

液壓缸在液壓傳動與控制系統中擔負著將液壓能轉換為機械能并對外做功的重要任務,是液壓傳動與控制系統的重要元件[1-2]。存在液壓缸摩擦力是影響液壓缸工作效率及工作壽命的重要因素之一,由于存在摩擦,產生了有利于活塞桿運動的流體潤滑作用,啟停時表現出一定的緩沖能力。但另一方面,復雜的摩擦力可能造成液壓缸爬行、抖動甚至振蕩沖擊等不利現象[3-4]。液壓缸摩擦力的大小與工作油壓、負載、密封件材料、密封形式,以及活塞與缸筒之間的潤滑條件等因素密切相關[5-6],因此,對液壓缸動態特性進行分析研究,有利于液壓缸的設計優化。與此同時,液壓仿真技術迅速發展,應用仿真軟件不僅可以指導新產品的設計開發,而且能夠建立現有產品的仿真模型并進行參數修改,對液壓缸的性能進行分析,進而更好地了解液壓缸性能,并可達到優化設計的目的[7-10]。筆者以雙出桿液壓缸為研究對象,采用Simster軟件進行仿真,分析摩擦力對其性能的影響。

2 Simster仿真軟件

Simster液壓仿真軟件為設計和優化控制驅動系統提供了一個先進的多領域仿真環境,其仿真庫中包含了通用液壓元件及大多數驅動和控制產品的組合,在環境中無需大量書寫程序,而只需要通過簡單直觀的鼠標操作,將所用組件拖放進工作表,就可以構造出復雜的系統。Simster提供了一種快捷、直接、明了的方式,支持快速、可靠的系統分析,并且用戶可以通過初始參數的修改設置,立即看到系統的仿真結果曲線。Simster的基本操作界面如圖1所示。

3 液壓系統建模

▲圖1 Simster基本操作界面

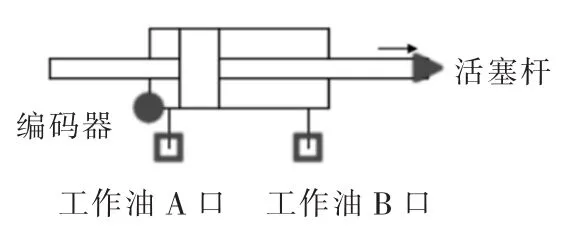

▲圖2 雙出桿液壓缸

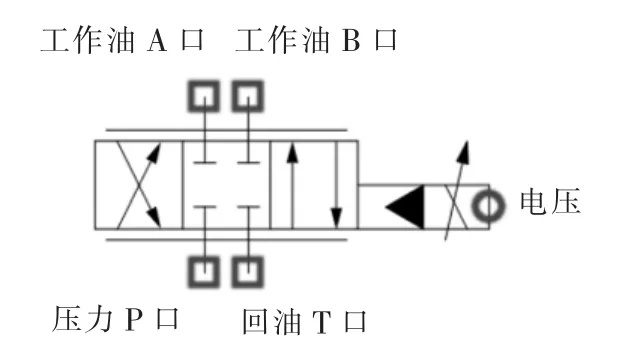

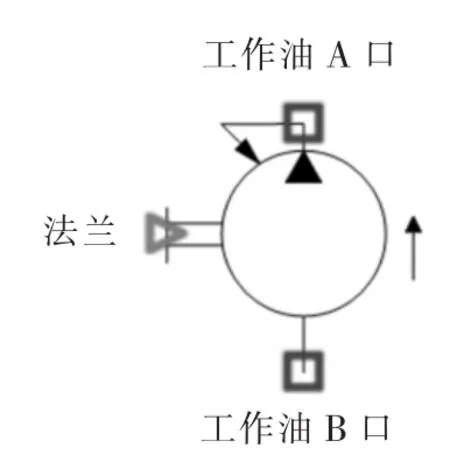

Simster擁有豐富的液壓元件庫、機械零件庫及信號控制庫,啟動Simster進入起始頁,點擊“Start”下的“New Project”,生成新的工作表,通過拖拽庫中元件建立仿真模型。在仿真過程中,仿真模型基于液壓系統,參數設置則基于實際元件參數。測試用液壓缸為雙出桿液壓缸,則執行元件選擇雙出桿液壓缸模型,如圖2所示。控制元件選擇三位四通比例閥模型,如圖3所示。動力元件選擇壓力控制泵模型,如圖4所示。根據測試用液壓系統原理圖,在Simster中建立如圖5所示液壓系統仿真模型。

4 參數設置

在進行仿真時,主要考慮試驗指標靜摩擦力和動摩擦力兩個因素對液壓缸的綜合影響。在液壓缸開始運行時,初始靜摩擦力即為啟動摩擦力。整個運行過程中,靜態摩擦力始終大于動摩擦力,且隨著液壓缸的運行,黏性摩擦系數增大,因此,仿真設計采用全試驗的方法。

仿真目的為分析動靜摩擦力對液壓缸運動平穩性、定位精度、響應的影響程度,以優化設計參數,提高綜合性能。仿真條件見表1。

根據設計的液壓缸最低啟動壓力,計算初始靜摩擦力F:

式中:S為有桿腔有效作用面積;R為缸徑;r為桿徑。

將表1中各參數值及最低啟動壓力p=0.1 MPa~0.3 MPa代入式(1),得到初始靜摩擦力F=400~1 200 N。

隨著液壓缸開始運行,靜摩擦力開始減小。在運行過程中,由于活塞桿與密封件間存在摩擦,因此動摩擦力逐漸增大。摩擦力參數設置界面如圖6所示。

表1 仿真條件

▲圖3 三位四通比例閥

▲圖4 壓力控制泵

▲圖5 液壓系統仿真模型

▲圖6 摩擦力參數設置界面

對于三位四通比例閥,參數設置為輸入-10~10 V,流速 50 L/min,壓力控制 3.5 MPa,頻率 120 Hz。

5 仿真結果分析

5.1 動靜摩擦力差值

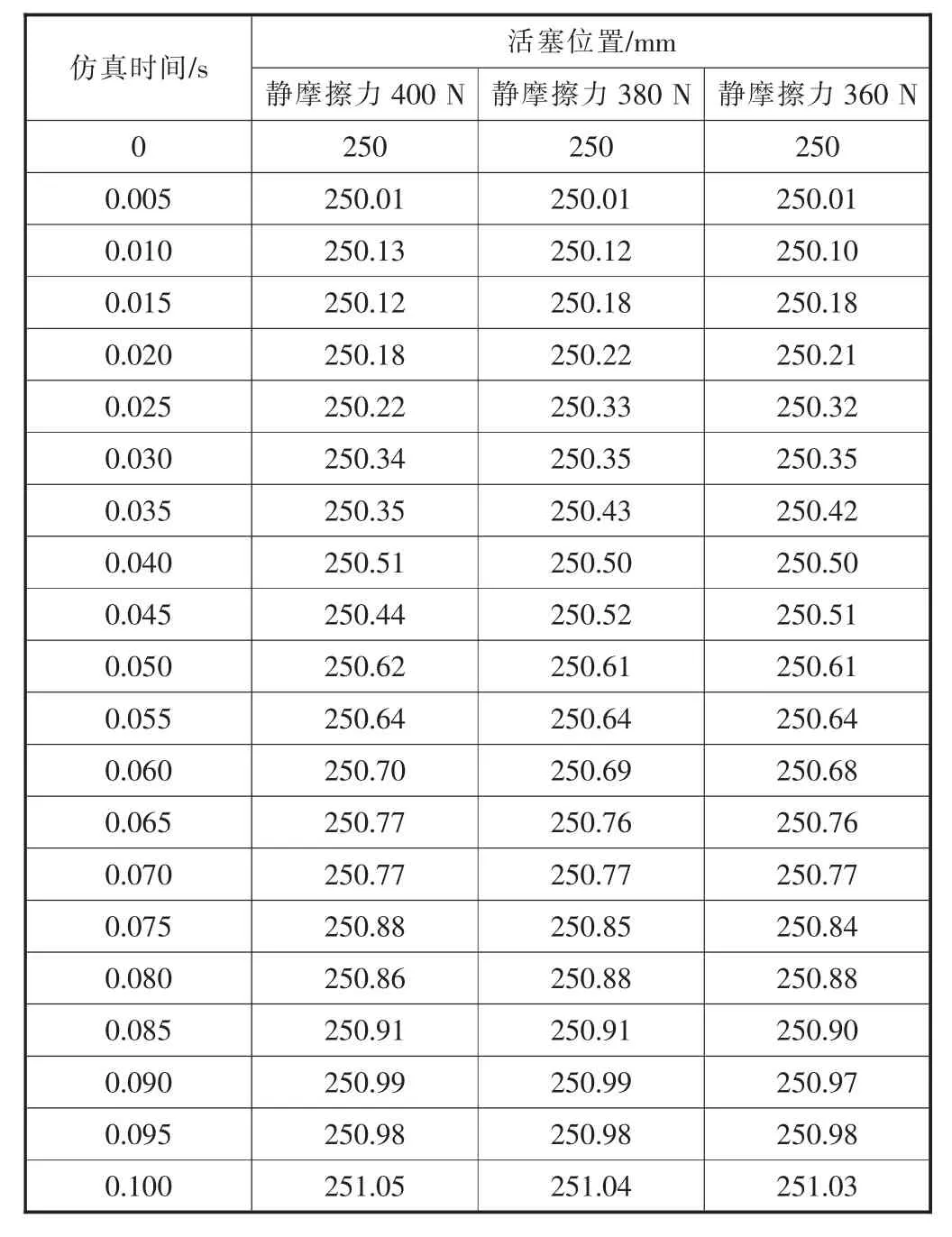

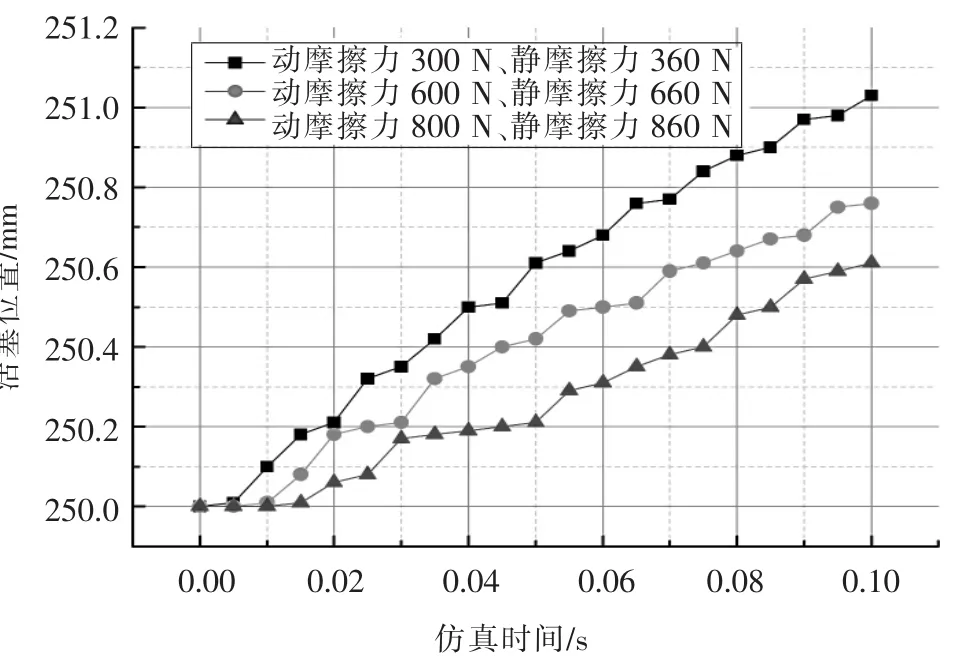

液壓缸初始靜摩擦力的可設置范圍為400~1 200 N。以上述建立的液壓仿真模型為對象,假設在合理的密封系統下,液壓缸的內、外泄漏都為0,液壓缸啟動后的靜態摩擦力分為400 N、380 N、360 N三種情形進行仿真,其它參數設置為換向過渡速度2 mm/s,動摩擦力300 N,黏性摩擦系數1 N·s/mm、2 N·s/mm和3 N·s/mm。將以上參數值導入Simster,得到的位移時間曲線如圖7所示,活塞位置為絕對坐標。

單純從仿真結果可以看出,三種情況的曲線總體變化趨勢基本一致,差別非常細微。為了比較三種情況的精確差別,采用局部放大的方法,取仿真時間為0~0.1 s區間的21組位移數據進行細化分析,三組仿真曲線的時間與活塞位置見表2。在仿真時間0.040 s~0.045 s區間,第一組活塞位置由250.51 mm倒退至250.44 mm。在仿真時間0.090~0.095 s區間,第一組活塞和第二組活塞均發生了0.01 mm的微量倒退。

將啟動后0~0.1 s的后臺數據從Simster中導出,用可視化數據分析程序Origin進行分析,得到的動靜摩擦力差值對運動平穩性影響分析結果如圖8所示,其中第一組活塞數據曲線有較為明顯的上下波動,第二組與第三組活塞數據曲線較為接近。

表2 動摩擦力300 N時仿真曲線時間與活塞位置數據

綜合以上圖表,液壓缸啟動后,當動靜摩擦力差值較小時,位移曲線的振幅小,液壓缸抖動幅度小,運行相對平穩,隨著差值的增大,位移曲線的振幅呈增大的趨勢,液壓缸運動平穩性下降。

5.2 摩擦力等級

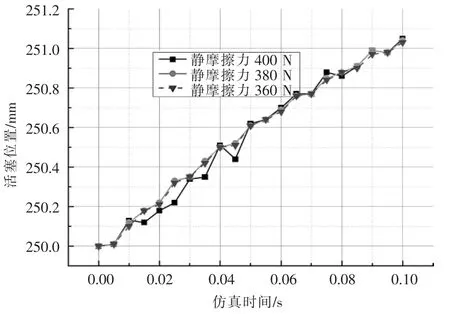

在試驗中,使動摩擦力與靜摩擦力差值保持不變,改變摩擦力等級,以考察摩擦力大小對液壓缸運動性能的影響。使用圖7(c)所示的動、靜摩擦力分別為300 N、360 N的仿真曲線,另設置動、靜摩擦力為600 N、660 N和800 N、860 N兩組參數,進行仿真,得到曲線如圖9所示。

▲圖7 動摩擦力300 N時位移時間曲線

▲圖8 動摩擦力300 N時運動平穩性影響曲線

同樣,取仿真時間從0~0.1s區間內的21組位移數據進行對比,三組仿真曲線時間與活塞位置數據見表3。第一組活塞在0~0.005 s區間位移了0.01 mm。第二組活塞在0.005~0.010 s區間內開始產生位移,并位移了0.01 mm。第三組活塞在0.010~0.015 s區間內才開始產生位移,位移為0.01 mm。

將啟動后0~0.1 s的后臺數據導出,用Origin進行分析,得到摩擦力等級對響應速度的影響分析結果,如圖10所示,其中最下方曲線為摩擦力較大時,中間曲線為摩擦力適中時,最上方曲線為摩擦力較小時。

從圖10中可明顯看到,液壓缸啟動后,活塞到達相同位置,當摩擦力較大時,所需時間較長,液壓缸的靈敏度低,當摩擦力較小時,液壓缸反應時間較短,液壓缸的靈敏度高。

6 結論

▲圖9 不同摩擦力等級位移時間曲線

表3 不同摩擦力等級時仿真曲線時間與活塞位置數據

基于Simster軟件對不同動靜摩擦力差值及不同摩擦力等級情況下的雙出桿液壓缸運行狀態進行了仿真。通過對仿真結果進行分析,發現當動靜摩擦力差值較小時,液壓缸運行較為平穩。當動靜摩擦力較小時,液壓缸響應較快。密封材料、密封形式、工作油壓、負載等條件決定了摩擦力的大小。筆者的研究結果為雙出桿液壓缸的優化設計提供了思路,并為進一步了解雙出桿液壓缸動態特性奠定了基礎。

▲圖10 摩擦力等級對響應速度影響曲線