凸包形狀對服務器機箱剛度的影響及凸包成形優化研究

□ 李 奇 □ 陳方園 □ 侍書成 □ 龔驍敏

中國電子科技集團公司第五十二研究所 杭州 310012

1 研究背景

凸包是鈑金成形中的一種常用加工工藝。在鈑金件中,凸包可以起到提高結構件強度、整體穩定性、導電性及補償間隙等作用,合理運用凸包可以提高整個鈑金件的質量。如何選擇凸包形狀,并設計出結構參數合理的凸包,對機箱的設計和加工具有重要意義[1]。

常用的凸包形狀有橢圓形、矩形、階梯形、多邊形等,選擇凸包形狀,主要取決于產品形狀尺寸、凸包功能需求、加工難易程度等因素[2]。凸包成形質量既取決于凸包的深度、斜度、圓角半徑,以及凸包與周圍特征的距離等結構參數,又受到壓邊力、沖壓速度和潤滑條件等工藝參數的影響。傳統的結構設計中,主要依靠長期生產過程中積累的經驗進行結構參數的確定,而并沒有對這些因素如何影響成形質量進行深入探究,這增加了后期模具開發的成本,不利于加工生產[3-5]。

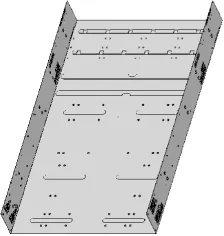

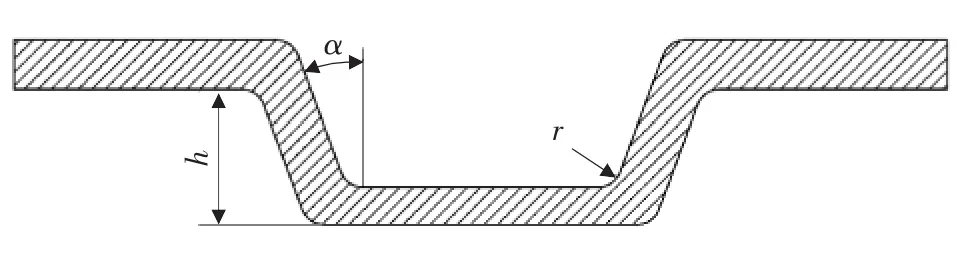

筆者選取圖1所示某服務器機箱U形座的硬盤模組處凸包作為研究對象,應用Creo軟件對橢圓形、矩形和階梯形凸包機箱進行靜力分析,選出能夠最大提高機箱剛度的凸包形狀,然后基于Dynaform軟件進行成形模擬,選取凸包的深度、斜度和圓角半徑三個因素,設計正交試驗,研究不同結構參數對凸包成形質量的影響規律,并優化結構參數。

2 材料性能參數

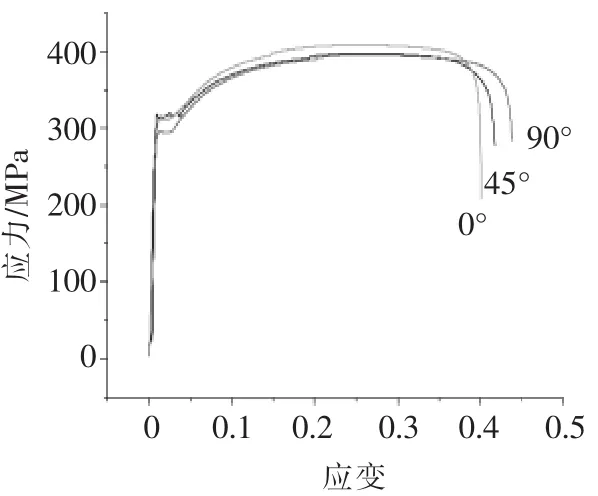

所選用機箱U形座的材料是鍍鋅鋼板,在進行模擬之前,通過進行室溫單向拉伸試驗來獲取材料機械性能參數,見表1。拉伸試樣尺寸根據GB/T 228.1—2010《金屬材料拉伸試驗 第1部分:室溫拉伸試驗方法》,試樣厚度為1 mm,試樣標距為50 mm,平行段長度為70 mm,試樣總長為170 mm。 分別沿 0°、45°和90°方向切出三個試樣,在萬能材料試驗機上進行室溫拉伸試驗。對試驗數據進行處理,得到鍍鋅鋼板在室溫下三個方向的應力應變曲線,如圖2所示。將這些參數設置入Creo軟件,建立材料模型。

▲圖1 服務器機箱U形座

表1 鍍鋅鋼板機械性能參數

▲圖2 鍍鋅鋼板應力應變關系曲線

3 凸包形狀對機箱剛度的影響

3.1 凸包模型

對于服務器機箱而言,機箱底座承載質量主要分為兩部分:①機箱前端主要承受硬盤支架模組的質量,占機箱內部總質量的60%,面積占機箱底面的30%;②機箱中后端承受主板及支架部分的質量,占機箱內部總質量的40%,面積占機箱底面的70%。在機箱設計過程中考慮硬盤處機箱的剛度,需要對凸包進行加強設計。

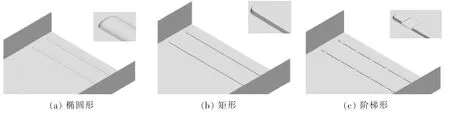

設計如圖3所示橢圓形、矩形、階梯形三種常用凸包,由于機箱整體高度的要求,硬盤底部與機箱之間最大間隙為3.3 mm,凸包高度h設計為3 mm。根據鈑金加工實用手冊中的凸包形狀尺寸要求[6],凸包最大寬度D≥3h,凸包寬度D取12 mm。凸包長度應小于機箱寬度(437.8 mm),同時為了避讓硬盤支架,最終選擇為393 mm。凸包具體結構尺寸如下:橢圓形總長為393 mm,長軸為12 mm,短軸為6 mm;矩形總長為393 mm,寬為12 mm,高為3 mm;階梯形總長為393 mm,寬為12 mm,高為3 mm,臺階高度為1 mm。三個凸包斜度為5°,圓角半徑為1 mm。

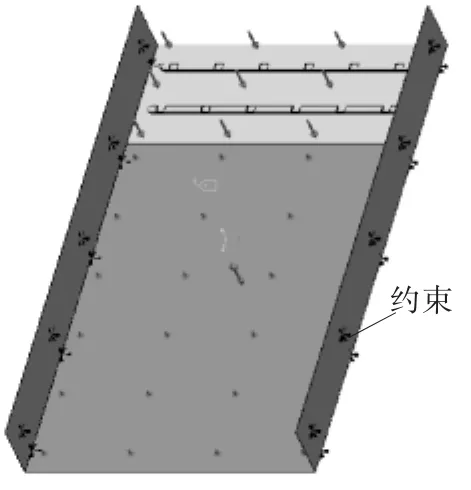

對建好的三個模型劃分網格、施加載荷和設置邊界約束。服務器總質量約為25 kg,簡化模型,將載荷均勻施加在機箱底座,其中硬盤支架模組處施加載荷為1 800 Pa,機箱主板處施加載荷為520 Pa。機箱由兩側導軌懸掛在機柜上,可認為約束施加在機箱兩個側面,如圖4所示。

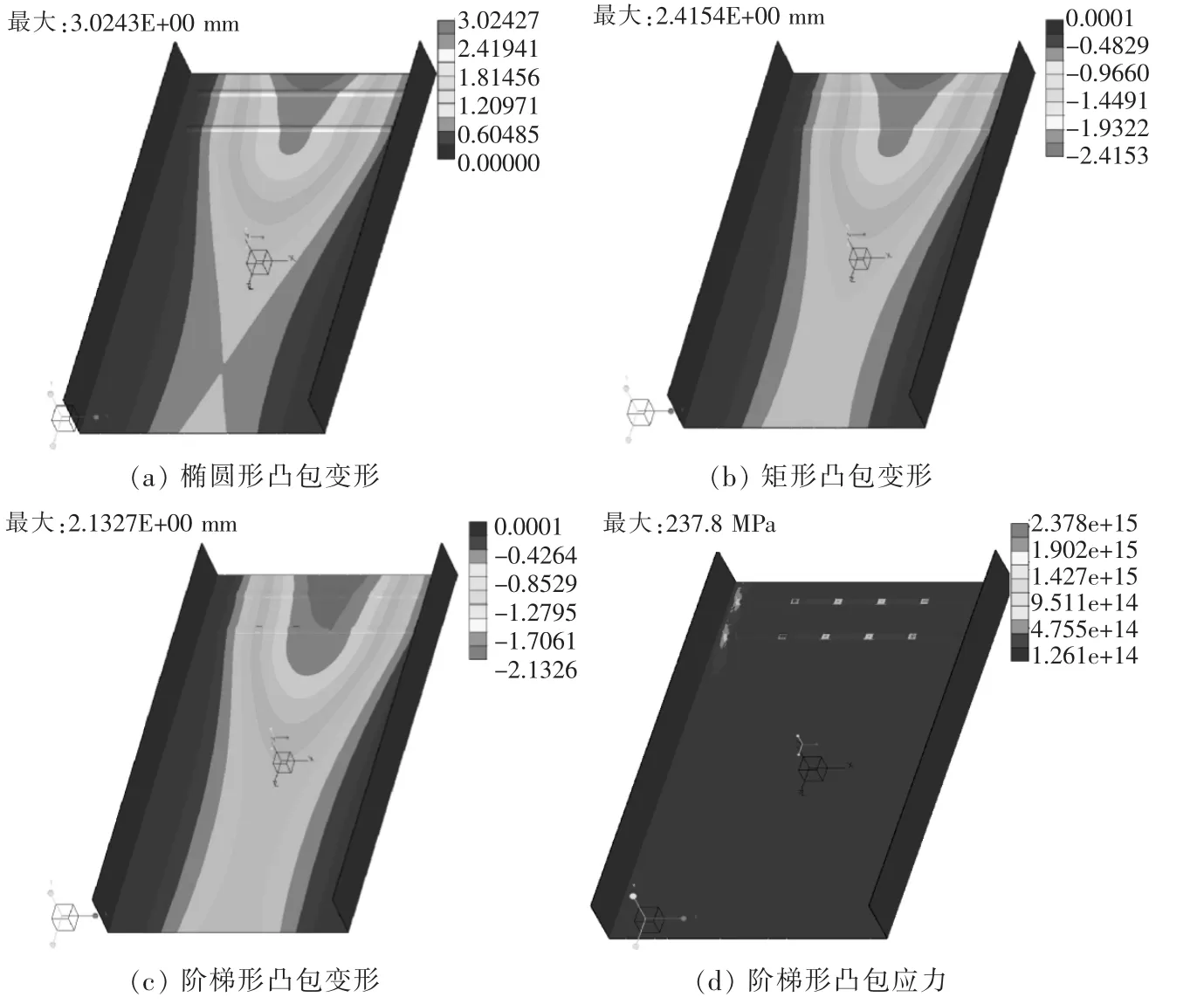

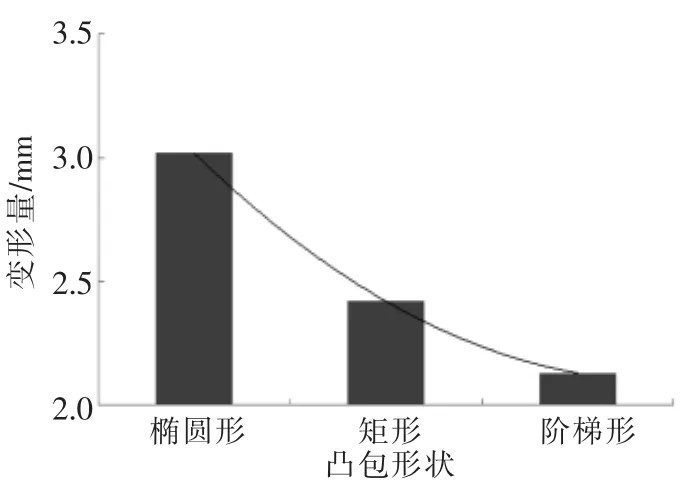

3.2 模擬結果

對設置好的模型進行靜態分析,圖5所示為不同凸包結構機箱的靜態模擬結果。由圖5可以看出,三種凸包結構的機箱在施加靜態載荷后,變形都集中在硬盤支架模組部位。圖6所示為不同凸包形狀機箱的最大變形量,分別為3.02 mm、2.42 mm、2.13 mm。結果表明,階梯形凸包能夠更好地提高機箱剛度,減小變形量。階梯形凸包機箱最大應力為237.8 MPa,主要集中在凸包中間的圓角處和U形座的兩個圓角連接處。鍍鋅鋼板的屈服強度為312 MPa,安全因數取1.2,該材料的許用應力為260 MPa,最大應力小于許用應力,說明使用鍍鋅鋼板完全能夠保證機箱強度安全。

4 階梯形凸包成形模擬與優化

4.1 凸包模型

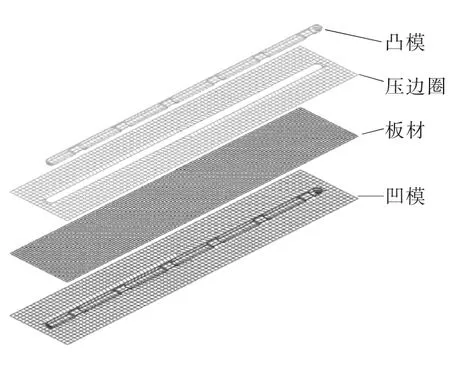

由靜態分析結果可知,階梯形凸包能夠提高機箱剛度。在此基礎上,為進一步優化階梯形凸包的結構參數,將建好的模型保存為.IGES文件后導入Dynaform軟件進行網格劃分和模型修補。劃分后的網格模型如圖7所示,圖7中從上往下依次為凸模、壓邊圈、板材和凹模。

網格劃分后,對模型進行參數設置,重點對結構參數進行優化,其它工藝參數保持不變。摩擦因數為0.125,沖壓速度為2 000 m/s,壓邊力F為:

式中:A為壓邊圈面積,A=31 260 mm2;q為單位壓邊力,取 q=3 MPa。

求得壓邊力F為93.78 kN。

4.2 目標函數

在凸包成形過程中,由于凸包為窄長階梯形,并且內部有臺階面,容易造成材料在圓角部位流動過快,會導致減薄率過大,產生破裂缺陷。同時,凸包周圍部分過長,容易失穩,造成材料局部堆積增厚,產生起皺缺陷。為了綜合評價不同結構參數對凸包成形質量的影響,同時為避免產生上述缺陷,需要建立合適的成形質量評價標準[7]。

▲圖3 凸包三維模型

▲圖4 約束定義

▲圖5 模擬結果

▲圖6 機箱最大變形量變化圖

▲圖7 凸包網格模型

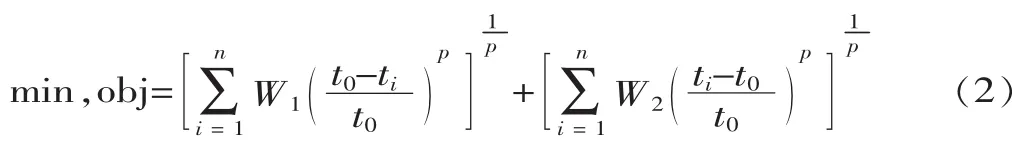

由于破裂與起皺等缺陷產生的直接原因都是變形后板材局部厚度的變化,通過測出板材各處厚度的變化情況可以間接反映成形質量,因此采用兩個指標來評價成形質量:①成形后凸包的最大減薄率要求不高于25%,否則認為破裂;② 建立式(2)所示的函數來評價成形厚度分布程度[8]。

式中:t0為各單元初始厚度;ti為各單元成形末期厚度;W1為減薄加權因子;W2為增厚加權因子;p為指數。

對于機箱U形座凸包而言,起皺和破裂都是必須要避免的缺陷,因此W1和W2都取0.5,p取2。目標函數值越小,表明成形質量越好。

4.3 正交試驗

在實際生產過程中,對階梯形凸包成形質量的影響因素較多,如臺階高度、凸包斜度、凸包圓角半徑,以及凸包與周圍特征的距離等結構參數,還包括壓邊力、沖壓速度和潤滑條件等工藝參數。為了在設計階段研究出合理的凸包結構,確定模塊化的凸包結構參數,從而減小后期模具開發調試工藝制訂的難度,降低生產成本,重點研究臺階高度、凸包斜度和凸包圓角半徑三個結構參數對凸包成形質量的影響,并以這三個參數為試驗因素設計正交試驗[9],探究這三個因素對制件成形質量的影響程度,得到最優的結構參數組合。

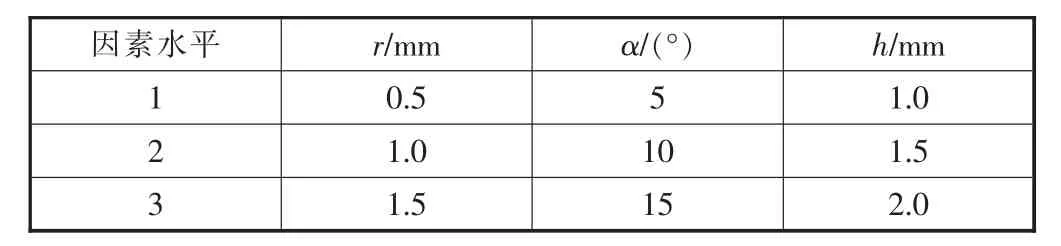

如圖8所示,通常凸包圓角半徑r的大小與材料厚度t有關,一般在(0.5~3)t之間。圓角半徑過小,會導致法蘭部位材料流入凹模困難,使圓角處材料減薄,嚴重產生破裂缺陷。圓角半徑過大,容易導致法蘭起皺[10]。針對厚度為1 mm的機箱底座,圓角半徑取0.5 mm、1.0 mm和1.5 mm三個值來進行分析。對于臺階高度h而言,凸包本身最大高度為3 mm,所以h<3 mm。如果臺階高度過小,凸包兩個臺階之間的梯度就會過大,不利于材料流動,容易產生破裂。如果臺階高度過大,凸包兩個臺階面之間的梯度就會過小,整體凸包接近矩形凸包,加強效果會減弱,所以臺階高度取1.0 mm、1.5 mm和2.0 mm三個值來進行分析。為了在成形后取件方便,并且提高成形質量,凸包斜度α取5°、10°和15°三個值來進行分析。在不考慮所選取三個因素之間相互作用的前提下,選用3因素3水平的正交表來進行試驗,共9組試驗方案,見表2。

▲圖8 凸包結構參數示意圖

表2 正交試驗表

在Dynaform軟件中根據正交試驗表設置的參數進行數值模擬,對模擬后的結果進行后處理,計算出每組的目標函數值和最大減薄率。

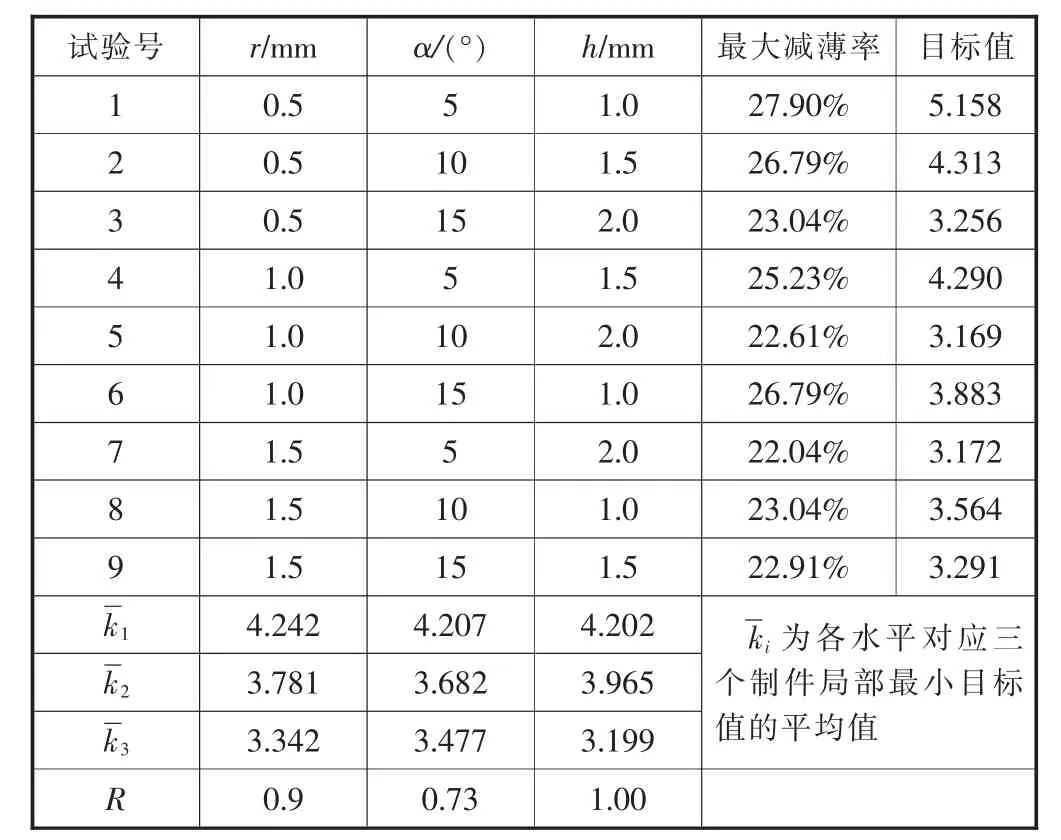

依據目標函數值,計算出每個試驗因素對應的K值和極差R,見表3。

表3 正交試驗模擬結果

4.4 模擬結果

由模擬試驗結果可以得到第1組結構參數下的凸包在兩端圓角處會產生破裂缺陷,主要是因為結構不合理導致圓角處材料流入困難,說明第1組的結構參數不合理。第5組結構參數下的凸包成形整個單元都在成形極限曲線之下,并沒有破裂缺陷產生,成形質量相對較好。

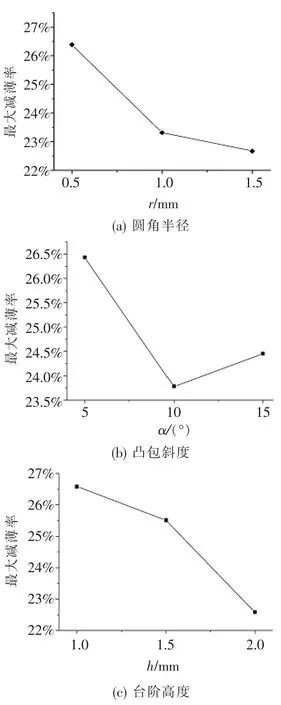

由表3正交試驗結果整理分析,繪制出如圖9所示最大減薄率隨各因素變化趨勢圖。在正交試驗水平范圍內,凸包最大減薄率隨圓角半徑和臺階高度的增大而降低,但并不是線性變化,這是因為圓角半徑和臺階高度的增大,導致法蘭處材料容易流入凹模型腔,從而降低材料的最大減薄率。凸包斜度的增大導致最大減薄率呈現先減后增的趨勢,而不是單調關系。所以從單因素角度考慮,圓角半徑為1.5 mm、凸包斜度為10°、臺階高度為2.0 mm時材料的最大減薄率最小。

對正交試驗模擬結果進行極差分析可知,臺階高度的極差值最大,凸包斜度的極差值最小,說明各因素對階梯形凸包最大減薄率及厚度均勻性的影響從大到小依次為臺階高度、圓角半徑、凸包斜度。所以從厚度分布均勻性的角度考慮,表3中第5組模擬結果的目標函數值最小,為 3.169,其結構參數組合為圓角半徑 1.0 mm、凸包斜度 10°、臺階高度2.0 mm。與前述最大減薄率的參數組合相比,1.0mm與1.5 mm圓角半徑下的最大減薄率相差較小,并且都沒有破裂缺陷出現。綜合考慮最大減薄率和厚度均勻性對成形質量的影響,在階梯形凸包不產生破裂的前提下,厚度分布應盡量均勻,可以認為在第5組結構參數組合下,階梯形凸包的厚度分布最均勻,成形質量最好。再對第5組結構參數的凸包在Creo軟件中進行靜態分析,得到機箱的最大變形量為2.02 mm,說明優化后的凸包結構進一步提高了機箱的剛度。綜上所述,從結構優化和靜力分析的角度,可以認為最優結構參數組合為第5組,即圓角半徑為1.0 mm,凸包斜度為10°,臺階高度為2.0 mm。

▲圖9 最大減薄率變化趨勢圖

5 結束語

筆者通過Creo軟件對不同凸包形狀的機箱進行靜態分析,得出階梯形凸包能夠更好地提高機箱剛度。然后通過Dynaform軟件模擬階梯形凸包的成形過程,并采用正交試驗對結構參數進行優化。

基于Creo軟件對橢圓形、矩形、階梯形凸包的機箱進行靜態分析,得出三種凸包形狀的機箱在特定模型下的最大變形量分別為 3.02 mm、2.42 mm、2.13 mm,結果定性地表明階梯形凸包能夠更好地提高機箱剛度,減小機箱變形量。

以圓角半徑、凸包斜度、臺階高度為試驗因素設計正交試驗,對模擬結果分析得出三個因素對凸包成形質量的影響程度從大到小依次為臺階高度、圓角半徑、凸包斜度。綜合考慮最大減薄率和厚度分布對成形質量的影響,得到一組正交試驗各因素水平范圍內的優化結構參數組合,既可以提高成形質量,又可以進一步增大機箱剛度。