薄壁零件內孔加工變形研究*

□ 侯學元 □ 王 鐸

1.內蒙古科技大學工程訓練中心 內蒙古包頭 014010

2.內蒙古一機集團 內蒙古包頭 014010

1 問題的提出

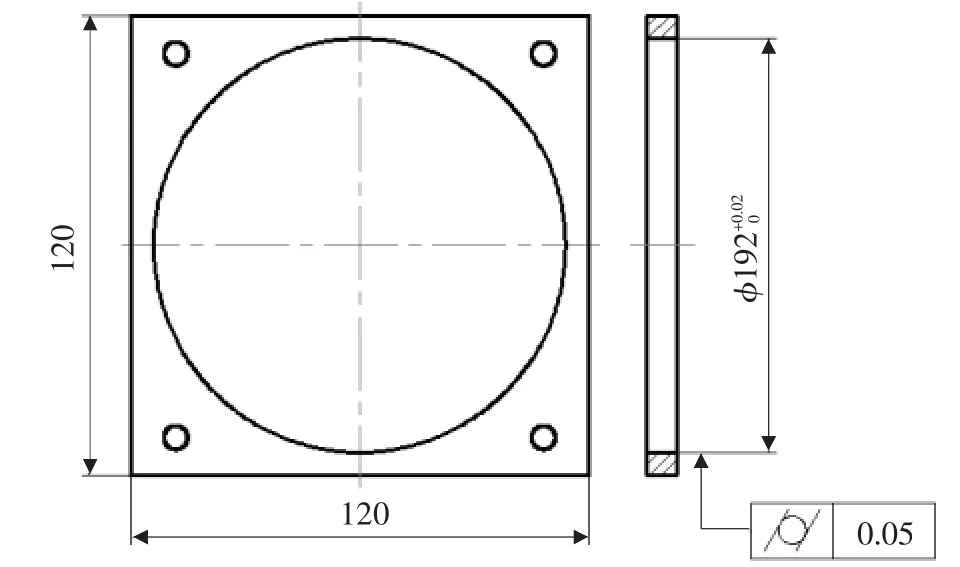

薄壁零件已日益廣泛應用在各產業產品中,具有質量輕、節省材料、節約能源、結構緊湊等特點。但是另一方面,薄壁零件在切削加工中是比較棘手的。薄壁零件的剛性差,加工時極易變形,使零件的形位公差增大,很難保證零件的加工質量[1-2]。內蒙古某企業是生產礦用汽車零部件的單位,負責軸承端蓋的加工。軸承端蓋屬薄壁零件,如圖1所示。在軸承端蓋零件加工過程中,存在內孔圓柱度超差現象。通過精度分析,認為夾緊變形是一個主要的因素。筆者以經典力學為基礎,推導出車床四爪卡盤夾緊力的計算公式,得出加工時需要的理論夾緊力。通過ANSYS Workbench有限元軟件仿真試驗,對產生的夾緊力及其引起的變形進行分析,尋找規律,進而解決實際生產問題。

2 零件產生超差原因分析

軸承端蓋零件材料為45號鋼,出現超差的工序為車床車削工序。之所以將φ192孔放在車削工序,是由于該企業普通車床相對有空閑,而且車床采用四爪卡盤裝夾方便,生產效率較高。從零件首件試加工開始,就出現如下現象:加工到圖紙尺寸要求后,零件在車床上進行內孔測量時,圓柱度在公差范圍內;零件卸下后再進行測量,則出現超差現象。分析原因,認為四爪卡盤在夾緊零件時出現變形,導致零件加工不合格。零件經四爪卡盤夾緊后,發生彈性變形,如圖2(a)所示。零件內孔加工后形狀如圖2(b)所示。從四爪卡盤中取出零件后,零件被解除受力,內孔形狀如圖2(c)所示,可見此時內孔產生了圓柱度誤差。誤差的大小與軸承端蓋本身的形狀、材料,以及夾緊力大小有關。

▲圖1 軸承端蓋零件

▲圖2 軸承端蓋零件夾緊變形示意圖

3 四爪卡盤夾緊力計算

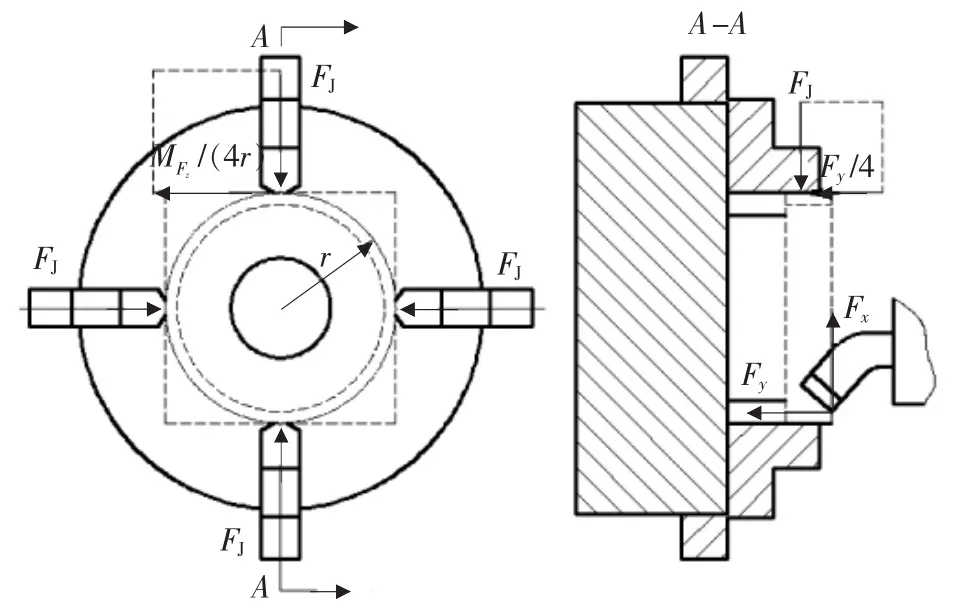

在普通臥式車床上加工軸承端蓋端面及內孔,增加墊塊進行端面定位,人工找正,利用四爪卡盤夾緊零件四面,車削端面時軸承端蓋零件的受力情況如圖3所示。

▲圖3 軸承端蓋零件受力示意圖

由于車端面開始時切削力矩最大,因此以此作為計算夾緊力的主要依據。在車削端面時,對零件產生Fx、Fy和Fz三個切削分力,其中Fx為徑向切削力,產生的彎矩與夾緊力無關,而Fz和Fy則可能引起零件在卡爪中相對轉動和軸向移動,為此設理論夾緊力FJ與切削分力Fz及Fy平衡[3-4],即可計算出夾緊力的大小。為簡化計算,假設每個卡爪的理論夾緊力大小相等,均為FJ。在每個卡爪處使工件轉動的力為MFz/(4r),其中MFz為單爪作用下Fz所產生的力矩,r為工件最大接觸半徑。使工件軸向移動的力為Fy/4,以上兩個力的合力應由每個卡爪對工件夾緊時所產生的摩擦力Fμ來平衡,即有:

考慮安全因數k,一般取k=1.5~3,粗加工時取k=2.5~3,精加工時取 k=1.5~2,本文取 k=2,則所需的夾緊力為:

式中:μ為卡爪與工件之間的摩擦因數,取μ=0.15。

MFz=Fzr,則夾緊力為:

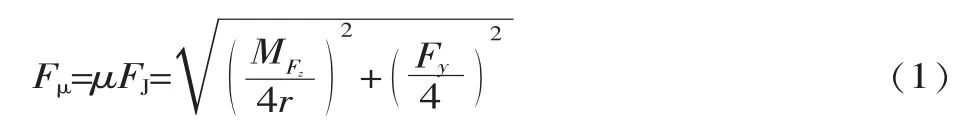

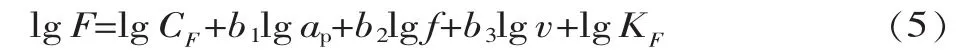

在實際生產中,廣泛使用指數公式來計算切削力F。常用的指數公式為以切削深度和進給速度為變量的冪函數[5]:

式中:CF為由工件材料和切削條件決定的因數;b1、b2、b3依次為切削深度ap、進給速度f和切削速度v的指數;KF為修正因數。

對式(4)兩邊取對數,得:

令 y=lg F,x1=lg ap,x2=lg f,x3=lg v,b0=lg CF+lg KF,

則y=b0+b1x1+b2x2+b3x3。

建立多元回歸方程:

式中:ε為試驗隨機變量誤差中的參數。

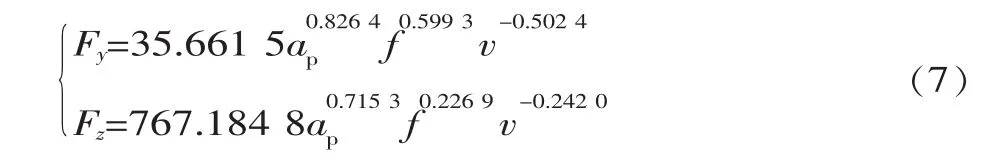

取16組試驗數據,通過最小二乘法對參數β0、β1、β2、β3進行估計,從而得到切削分力Fy和Fz與切削深度、切削速度、進給速度之間的線性回歸模型:

4 零件靜力場有限元仿真

4.1 有限元建模

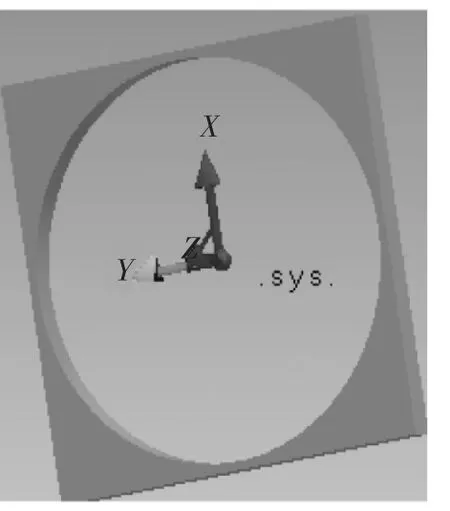

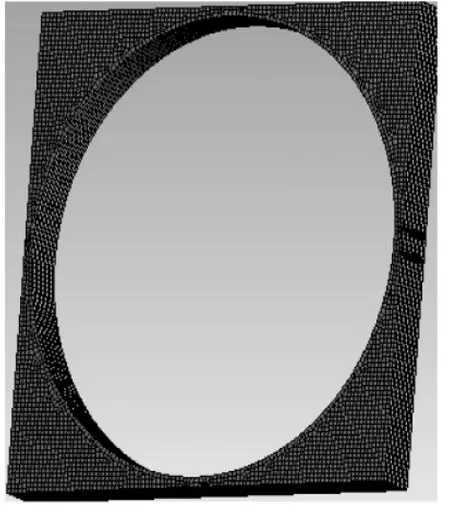

根據切削的加工原理和實際仿真加工要求,采用CAXA三維造型軟件生成軸承端蓋零件的三維實體模型,然后導入ANSYS Workbench有限元軟件,得到軸承端蓋零件的三維實體模型及網格劃分,分別如圖4、圖5所示。

▲圖4 軸承端蓋零件三維實體模型

▲圖5 軸承端蓋零件網格劃分

4.2 加載與求解

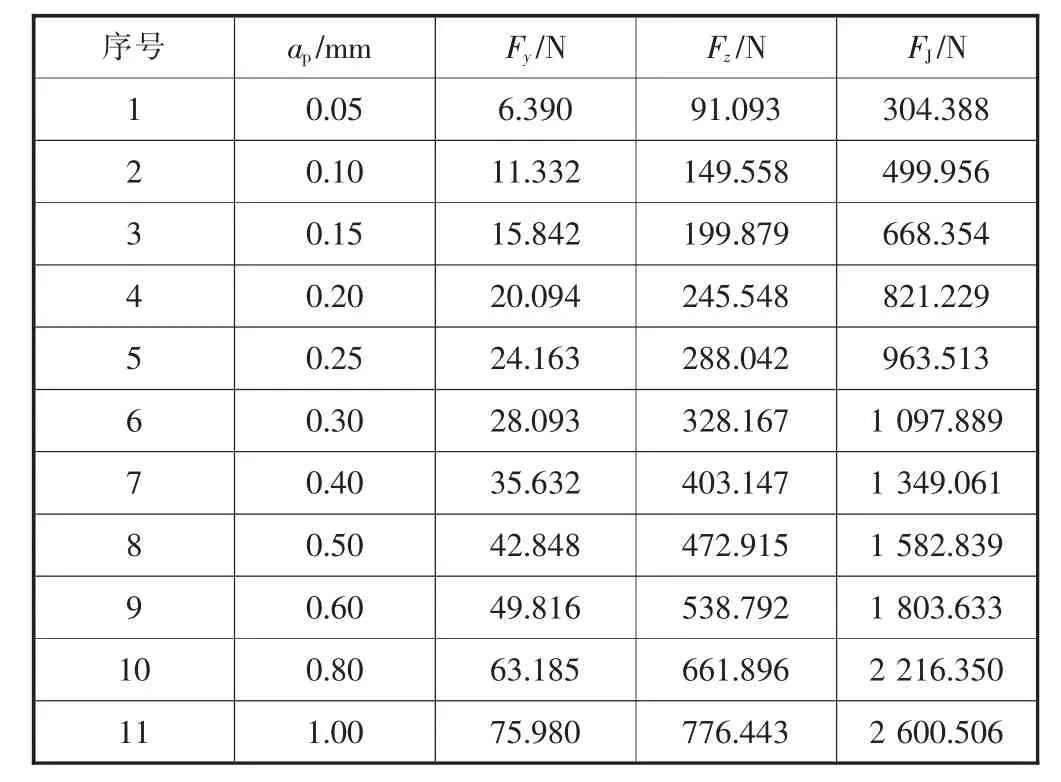

筆者對軸承端蓋零件有限元網格劃分后的四個薄壁面施加夾緊力,將零件的一個端面作為固定約束[7]。根據前文建立的線性回歸模型,采用單因素試驗法[6],考慮零件圓柱度公差要求,選取合理的切削參數,計算出切削力和夾緊力,逐一進行加載求解[8-9]。表1~表3為不同切削條件下夾緊力的計算值。

表1 v=200 m/min、f=300 mm/min時夾緊力計算值

表2 ap=0.4 mm、v=200 m/min時夾緊力計算值

表3 ap=0.4mm、f=300 mm/min時夾緊力計算值

5 結果分析

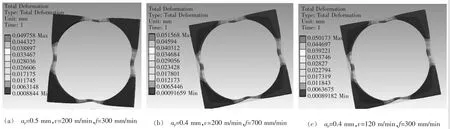

加載后進行有限元求解,得到不同切削條件下軸承端蓋零件的變形云圖,如圖6所示。

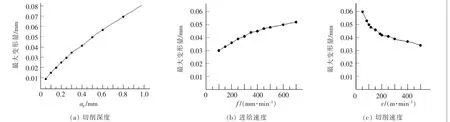

切削參數對軸承端蓋零件的最大變形影響規律如圖7所示。從圖7中可以看出,零件的最大變形量隨切削深度和進給速度的增大而增大,隨切削速度的增大而減小。

▲圖6 軸承端蓋零件變形云圖

▲圖7 切削參數對軸承端蓋零件最大變形的影響規律

端蓋零件圖要求圓柱度公差不大于0.05 mm,因此切削深度的合理取值為ap≤0.5 mm,進給速度的合理取值為f≤600 mm/min,切削速度的選取可根據實際的生產效率適當提高,應高于500 m/min,即增大主軸轉速,這同時符合高速切削高轉速、快進給、小切深的特點[10]。

另一方面,四爪卡盤為螺旋夾緊機構,根據文獻[11],其實際產生的夾緊力FJ為:

式中:Q為手柄作用力;L為卡盤鑰匙手柄長度,一般取L=240 mm;d1為螺紋中徑,若螺紋為M20,則d1=18.376 mm;φ為螺紋摩擦角,取φ=6.56°;α為螺紋升角,取 α=5.56°;d為夾緊處接觸面直徑,d=200 mm。

摩擦因數 μ=0.15,將參數代入式(8),可得:

從式(9)可以看出,夾緊力與手柄作用力成線性正比關系。實際操作過程中手柄作用力很難控制,所以要使用數顯扭力扳手,這樣可以精確控制夾緊力。