自帶轉子液壓加載裝置的裝配與調試

□ 高利宏 □ 楊鵬亮 □ 呂騰超

1.鄭州機械研究所有限公司 鄭州 450052

2.杭州臨江前進齒輪箱有限公司 杭州 311251

1 液壓加載裝置簡介

對海水循環泵用立式齒輪箱進行性能試驗時,要求施加2 000 kN的軸向拉力負載,為此需要配置一臺2 000 kN自帶轉子液壓加載裝置。

在性能試驗時,立式齒輪箱安裝在液壓加載裝置的機架上,其輸出軸與液壓加載裝置的轉子組件主軸由聯軸器連接。轉子組件包括主軸、軸承、半聯軸器等,安裝在帶梁軸承座內。三個高壓油缸活塞桿帶動帶梁軸承座和轉子組件,將2 000 kN拉力負載傳遞給立式齒輪箱輸出軸。

液壓加載裝置配置高壓油站,用于給三個高壓油缸提供高壓油,另外配置潤滑油站,用于潤滑冷卻液壓加載裝置內的軸承。

與普通液壓機相比,這一液壓加載裝置自帶轉子,具有創新性。采用三缸位和箱型機架結構,具有穩定性。設計中已考慮適用多種立式齒輪箱的試驗,具有通用性。2 000 kN自帶轉子液壓加載裝置已成功用于海水循環泵用立式齒輪箱性能試驗,成為性能試驗臺的關鍵設備,其裝配與調試工藝值得

2 基本組成

推廣。液壓加載裝置應用現場如圖1所示。

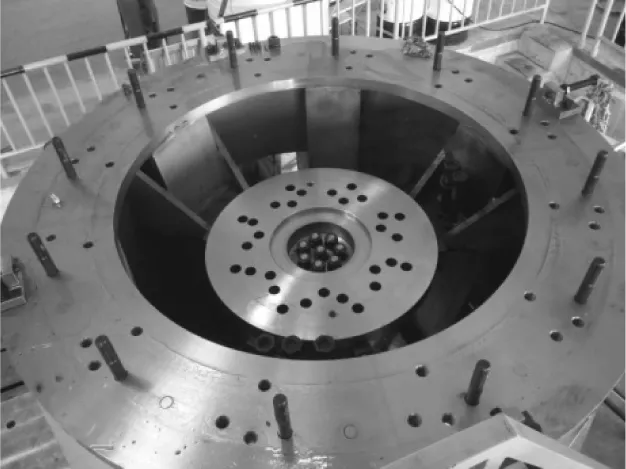

自帶轉子液壓加載裝置由機架、轉子組件、帶梁軸承座、三套高壓油缸、油缸支座、滑動軸承箱、管道分配組件和測溫裝置等部件組成,如圖2所示。

另外,自帶轉子液壓加載裝置還配置有高壓油站、潤滑油站及其管道。

3 結構特點

3.1 機架

▲圖1 液壓加載裝置應用現場

▲圖2 液壓加載裝置基本結構

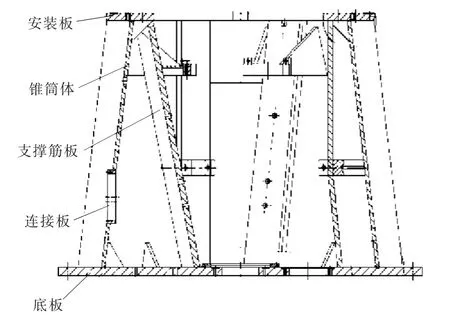

▲圖3 機架結構

機架為大型壓力機的整體框架結構[1],質量達20 t,主要包括安裝板、錐筒體、連接板、底板和支撐筋板等構件,如圖3所示。安裝板用于安裝立式齒輪箱。錐筒體開了兩個門孔,便于內部安裝和調試各部件。連接板用于高低壓油站管道分配組件的安裝連接。底板上可均布安裝三個高壓油缸。支撐筋板用于加強底板強度。機架采用專用焊縫坡口進行全焊透焊接[2],由于機架的構件較大、鋼板厚、焊接熔敷金屬量大、節點復雜、殘余應力大、容易出現裂紋,因此采取多種措施控制焊接質量[3],焊接后需經去應力退火,并進行超聲波和液體探傷[4]。

3.2 聯軸器

聯軸器連接齒輪箱輸出軸與加載裝置主軸,傳遞轉矩和2 000 kN軸向力。聯軸器設置有多道環孔,以適用于多種齒輪箱機型。

3.3 主軸

主軸上端為漸開線花鍵,它與聯軸器連接。中間部位安裝推力軸承和雙列調心軸承。下端安裝在滑動軸承箱的軸瓦內。

3.4 帶梁軸承座

帶梁軸承座中間筒體部位用于安裝推力軸承和雙列調心軸承,周邊均布伸出三個梁架,用于連接三個高壓油缸的活塞桿。

3.5 高壓油缸

三個高壓油缸為專門設計,并定制了大噸位專用千斤頂[5],行程150 mm。油缸活塞桿上裝有球面墊圈,以解決三個高壓油缸的同步問題。

4 裝配工藝

4.1 裝配前配作

為了保證轉子組件的裝配質量,相關部件與軸承內孔和外圈需進行合適的過盈量或間隙量配作[6]。

(1)主軸過盈配作。根據調心軸承和推力軸承內孔測量值,主軸外徑320 mm和340 mm兩檔需與軸承內孔配磨,過盈量為0.01~0.03 mm。

(2)帶梁軸承座間隙配作。根據軸承外徑480 mm和620 mm的測量值,帶梁軸承座內孔直徑480 mm和620 mm兩檔需與軸承外徑配作,前者間隙為0.02~0.04 mm,后者間隙為 0.30~0.32 mm。

(3)軸承套間隙配作。根據軸承外徑480 mm的測量值,軸承套480 mm孔軸承外徑配作,間隙為0.02~0.04 mm。軸承套620 mm外徑需與帶梁軸承座內孔配作,間隙為0.02~0.04 mm。

4.2 轉子和帶梁軸承座裝配

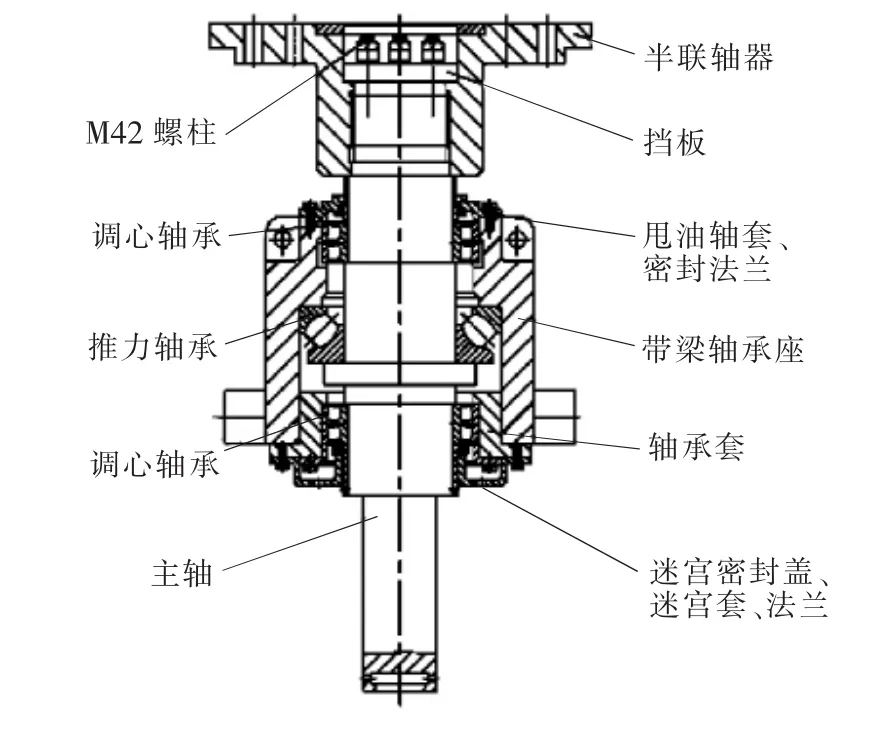

轉子和帶梁軸承座是液壓加載裝置的關鍵部件,如圖4所示,其裝配與調整必須予以重視[7]。裝配前相關各零部件應清洗干凈,軸承手動盤轉應順暢,無異常聲。相關部件與軸承內孔、外圈和端面配作的過盈量或間隙量應符合要求。相關零部件軸向尺寸鏈較長,需要準備大長度尺寸檢具[8],復檢軸向尺寸鏈中各主要尺寸,符合圖紙要求后再進行裝配。具體裝配步驟如下。

▲圖4 轉子和帶梁軸承座組件結構

(1)將推力軸承內圈熱套或壓入主軸直徑340 mm軸臺,將下端調心軸承裝入軸承套并封上法蘭。把軸承套放在等高小平臺上,用吊環吊起主軸,將主軸裝入調心軸承直徑320 mm孔中。

(2)將帶梁軸承座三個梁架放在三個等高小平臺上,把推力軸承外圈、滾子及保持架裝入帶梁軸承座直徑620 mm孔中。用吊環吊起主軸和軸承套組件,將軸承套裝入帶梁軸承座直徑620 mm孔中,配作直徑480 mm法蘭凸臺尺寸,調整軸向間隙為0.30 mm。在迷宮密封蓋安裝面涂上密封膠,把迷宮套裝入主軸端部,裝上螺栓墊圈緊固。

(3)用吊環把主軸上端吊起,把帶梁軸承座正放在三個等高小平臺上,加熱調心軸承內圈和帶梁軸承座上部直徑480 mm孔的部位,將上端調心軸承裝入主軸直徑320 mm軸臺,軸承外圈同時裝入帶梁軸承座直徑480 mm孔中。由于調心軸承要同時裝入主軸和帶梁軸承座,因此制作了壓裝專用工裝,并制訂壓裝工藝,以免對軸承造成不利影響[9]。再裝上甩油軸套,然后與密封法蘭凸臺配作,調整軸承軸向間隙為0.30~0.50 mm。

(4)將半聯軸器裝入主軸花鍵軸端,裝上隔離墊和擋板,擰上八個M42螺柱緊固。由于2 000 kN拉力負載由八個M42螺柱承受,因此需要對螺柱施加預緊力,以確保連接可靠,要求厚螺母擰緊力矩為1 250 N·m,鎖緊螺母擰緊力矩為 1 000 N·m[10]。

4.3 管道分配組件裝配

管道分配組件裝配包括六路NPT3/8高壓油管、一路G3/4低壓進油管、兩路G7/8低壓回油管和一路M16X1.5測溫線防護管,各管道連接應無泄漏。

5 總裝和調試

5.1 高壓油缸安裝

將三個高壓油缸裝在支座上,注意進油口朝向要求,各自套上十個墊圈,擰上十個高強度螺栓和螺母,螺母擰緊力矩為500 N·m。

5.2 滑動軸承箱安裝

滑動軸承箱箱體下端裝入定心套后,安裝在機架內底板上,擰上螺栓緊固。

5.3 轉子和帶梁軸承座安裝

將半聯軸器擰上兩個吊環螺釘,將轉子和帶梁軸承座吊起放入機架內,帶梁軸承座放到三個直徑93 mm孔中,同時套入三個高壓油缸活塞桿,主軸底端插入滑動軸承箱的滑動軸瓦孔內,直到半聯軸器落在機架內支撐筋板的支撐架上。然后將活塞桿套上球面墊圈,擰上螺母鎖緊,擰緊力矩為600 N·m。

5.4 整機調試

(1)轉子精度調試[11]。轉子的精度基準是機架的上安裝面和止口孔,因此要調試聯軸器上端面與機架上安裝面的平行度,以及調試聯軸器外圓與機架止口孔的同軸度,如圖5所示。

調試方法是通過擰動機架上垂向和徑向配置的螺釘,平行度和同軸度精度要求均小于0.05 mm。然后調節機架底部滑動軸承箱內的滑動軸瓦間隙,應達到設計要求。

▲圖5 轉子精度調試

(2)聯機調試。把立式齒輪箱安裝在機架上,調節機架安裝面上的螺栓,可采用打表法,使立式齒輪箱底座與聯軸器外圓同軸度小于0.05 mm,達到精度要求后,緊固立式齒輪箱底座。可采用高壓油缸活塞桿提升來裝配聯軸器,緊固連接螺栓。檢測技術要求齒輪箱輸出軸端和轉子組件中的主軸下端徑向跳動小于0.08 mm。通過打表法檢測結果如下:齒輪箱輸出軸端徑向跳動為0.07 mm,主軸下端徑向跳動為0.03 mm,符合設計要求。

(3)試驗驗證。按照立式齒輪箱試驗大綱要求,在正常輸入轉速、工作油壓和冷卻水量等情況下進行加載試驗,振動、噪聲和溫升等測試技術指標均符合設計要求。

6 結束語

制訂合理的工藝方法后,使2 000 kN自帶轉子液壓加載裝置的裝配和調試得以順利進行。液壓加載裝置的精度基本穩定,裝配和調試過程所實施的工藝得到了驗證。調試后進行立式齒輪箱性能加載試驗,裝置符合設計要求,加快了項目生產進度,節約了成本費用。自帶轉子液壓加載裝置具有推廣應用價值。