復雜舵機殼體功能孔高效加工技術研究

□ 強俊花 □ 袁 甲

中國航空工業集團公司西安飛行自動控制研究所 西安 710065

航空液壓舵機殼體是飛行控制系統中的關鍵零件,對產品的總體功能和成本起至關重要的作用[1-2]。這類零件采用覆蓋式最小包絡設計,外形為復雜非對稱弧形,內部結構復雜,孔系繁多,尺寸精度要求高。舵機殼體上用于安裝閥類零件的孔通常稱為功能孔。為滿足密封性能,對功能孔的尺寸、形狀,以及表面質量均有較嚴格的要求,功能孔的加工質量也直接影響舵機產品的性能及使用壽命[3-4]。

隨著新一代戰機的發展,航空液壓殼體類零件呈現出薄壁化和大型化,結構趨于復雜化和整體化[5-8]。舵機殼體上的功能孔逐步向大長徑比、盲孔轉變,給加工制造帶來前所未有的挑戰。

1 功能孔結構

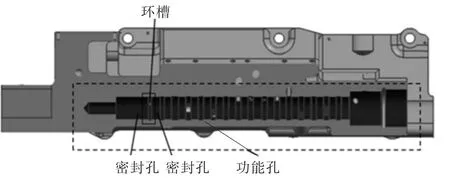

復雜舵機殼體功能孔結構如圖1所示。某舵機殼體功能孔中設計有16處環槽,這些環槽在功能孔中起到溝通油路的作用。環槽兩側倒角在裝配過程中對密封膠圈進行壓縮,使其順利通過環槽,并保證在裝配過程中不會損傷膠圈。

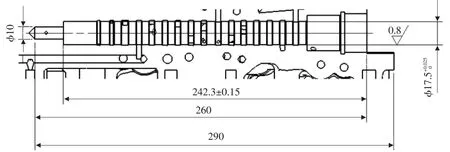

圖2所示為復雜舵機殼體功能孔加工要求,舵機殼體材料為7050鋁合金。由圖2可見,功能孔采用盲孔設計形式,φ17.5+0.0250mm有效深度為242.3 mm,孔壁表面粗糙度Ra=0.8 μm。孔長徑比約為14∶1,若計入孔口干涉部分,加工刀具的長徑比可達15.6∶1,屬于深長盲孔的加工范疇,原來沒有相關的加工經驗。

▲圖1 功能孔結構

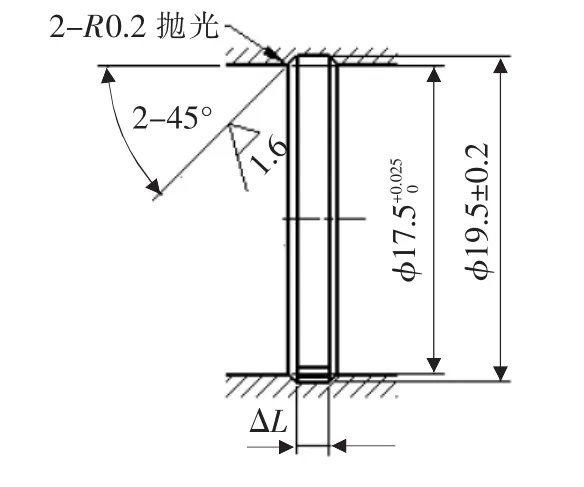

功能孔內環槽的局部放大圖如圖3所示。由圖3可見,環槽內徑與功能孔內徑的半徑差為1 mm,且要求環槽兩側倒斜角45°,表面粗糙度Ra=1.6 μm,倒圓角R0.2 mm拋光。

2 工藝方案

2.1 孔精加工

對于鋁合金材料,孔的精加工一般有三種方法:鏜削、鉸削、研磨[9-12]。

通常,若孔的長徑比不大于10∶1,則可考慮采用鏜削加工。當長徑比大于10∶1時,若采用鏜削加工,鏜刀旋轉切削時讓刀嚴重,無法保證尺寸要求和圓柱度要求。圖2中功能孔屬于盲孔,無法采用從兩側分別鏜削再接通為整孔的加工方案,只能從一側加工。受孔徑限制,大長徑比的鏜刀桿無法定制。

▲圖2 功能孔加工要求

▲圖3 功能孔內環槽局部放大圖

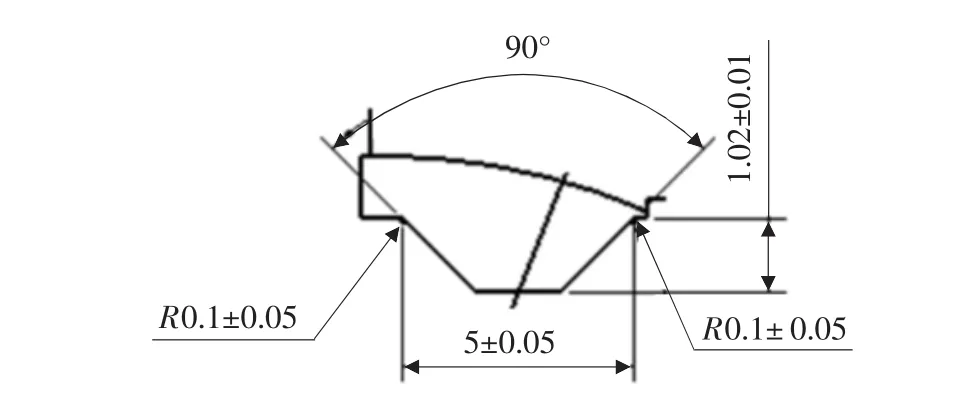

▲圖4 聚晶金剛石鑲片成形T型銑刀刃部放大圖

鋁合金材料較軟,研磨加工時容易產生零件孔壁劃傷。此外,深長盲孔的研磨加工效率低,易形成孔底部孔徑偏大、孔口孔徑偏小,造成功能孔的圓柱度超差。可見,采用鉸削方式來完成功能孔的精加工是一種較優的選擇。

2.2 機床

鉸削利用鉸刀與零件的相對運動和相互擠壓,對已加工的孔壁切除薄層金屬,以獲得精確的孔徑和幾何形狀,以及較好的表面粗糙度。鉸削加工有兩種方式:一是鉸刀隨主軸回轉運動并向孔中作軸向進給,零件不轉動;二是零件隨主軸回轉運動,鉸刀不轉動,僅作軸向進給。由于第二種方式受機床結構限制,并且當零件體積較大時鉸削過程中機床振動大,因此選擇第一種方式,采用德國MAG公司的HUELLER HILLE NBH6臥式加工中心與BT50規格刀具系統的硬件組合,冷卻液選用水基乳化液。

2.3 刀具

由于孔加工刀具受孔徑限制,且在工件內部加工,刀具的強度及剛性較差,排屑與冷卻潤滑困難,因此為了提高孔加工的生產效率、加工精度和刀具使用壽命,必須合理選擇刀具材料,設計刀具。

由圖2、圖3可知,在孔加工工序中需要完成功能密封孔φ17.5+0.0250mm及16處環槽φ19.5±0.2 mm的加工。對于密封孔,選用具有高速度、高效率、長壽命、高可靠性等優勢的整體硬質合金鉸刀,基體材料為YG8鎢鈷類硬質合金,刀具直徑為17.5+0.0250mm,刀刃長為60 mm,總長為310 mm。對于環槽,選用聚晶金剛石鑲片成形T型銑刀,刀具基體材料為YG8鎢鈷類硬質合金,刀片材料為聚晶金剛石,刀具總長為285 mm。聚晶金剛石鑲片成形T型銑刀刃部放大圖如圖4所示,與傳統T型銑刀相比,除了能去除環槽余量、保證環槽孔徑外,還能切削環槽雙側45°倒斜角及倒圓角R0.2 mm,實現一把刀具完成環槽所有特征的加工。

2.4 工藝優化

在試加工初期,應用焊接硬質合金鉸刀與整體硬質合金T型銑刀搭配的刀具組合,采用功能孔通用加工方案,見表1。這一方案存在如下的問題:① 受刀具限制,要完成功能孔內所有特征的加工,需要數控銑、鉗工兩道工序,所有環槽倒圓角由手工加工,存在劃傷密封孔的質量風險;②受限于功能孔的大長徑比,加工密封孔的刀具均存在露出長度長的問題,切削參數需保守選擇,加工效率低。

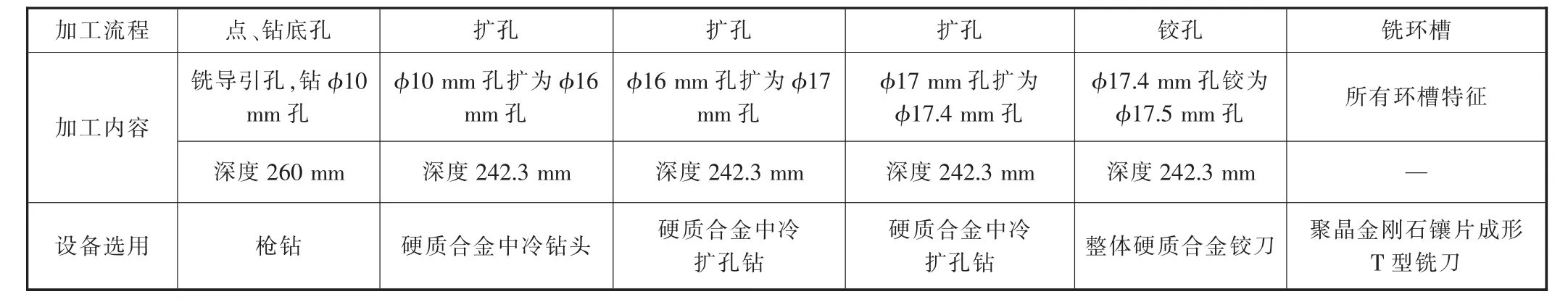

采用整體硬質合金鉸刀與聚晶金剛石鑲片成形T型銑刀搭配的刀具組合,同時選用深孔加工理想方法,由槍鉆[13]代替硬質合金鉆頭,由硬質合金中冷鉆頭代替普通硬質合金鉆頭,對功能孔加工方案進行優化,見表2。這一優化方案突出特點如下:① 充分考慮MAG臥式加工中心具有高壓分級式中心冷卻系統與可調節式外冷環抱系統,可以針對不同種類與規格的中心冷卻刀具與不同結構特性的零件進行完美適配;②將深孔高效加工刀具——槍鉆、硬質合金中冷鉆頭、硬質合金中冷擴孔鉆分段組合使用,再采用整體式硬質合金鉸刀實現功能孔中密封孔的高效加工;③密封孔加工完成后,再通過數控銑削工序完成環槽所有特征,包括倒斜角、倒圓角的一次成形加工,減少人工操作,消除質量隱患;④采用聚晶金剛石鑲片成形T型銑刀,實現16處環槽的高速、高效銑削。

3 結果分析

3.1 加工質量

依次采用內徑千分尺、精密圓柱度測量儀、表面粗糙度測量儀對功能孔的尺寸、形狀、表面粗糙度進行測量。測量結果顯示:對于功能密封孔φ17.5+0.0250mm,傳統加工方案所得圓柱度、表面粗糙度Ra分別為0.012 mm、0.87 μm;優化加工方案所得圓柱度、表面粗糙度Ra分別為0.008 mm、0.8 μm。優化方案改善了密封孔的圓柱度、表面粗糙度,加工的密封孔滿足設計指標。

表1 功能孔加工通用方案

表2 功能孔加工優化方案

加工方案優化后,環槽所有特征均為數控加工,避免了功能孔加工完成后鉗工手動進行環槽倒圓角操作,消除倒圓角過程中劃傷密封孔的質量隱患。

綜上所述,加工方案優化后,復雜舵機殼體功能孔加工合格率達到了100%。

3.2 加工效率

傳統加工方案中,大多數采用普通刀具,切削參數保守,導致加工時間長,僅數控加工占機時長就接近10 h。若考慮工序間的流轉及鉗工作業時間,完成整個功能孔的加工所需時間約13 h。方案優化后,采用高效孔加工刀具,切削參數合理提升,且功能孔所有特征在數控銑削工序一次完成,工序加工時間僅需5 h。

由表3可見,方案優化后,復雜舵機殼體功能孔加工效率提升了160%。表3中S為機床主軸轉速,F為進給速度,Q為切削量,切削參數為刀具實際切除材料時的參數,不等同于空走刀、進刀等過程中的切削參數。

3.3 加工要點

復雜舵機殼體功能孔加工,整體思路為:粗加工階段,追求材料去除率最大化,引導變形促使應力釋放;半精加工階段,在可控范圍內,尋找快速切削最優方案;因此,在粗加工、半精加工階段,盡量采用槍鉆、中冷鉆等高效的孔加工刀具,同時選用新型高速、高效刀具聚晶金剛石鑲片成形T型銑刀實現環槽的高效加工;在精加工階段,必須實時監控機床狀態,即時校正即時加工,選用整體硬質合金鉸刀,保證刀具在加工中的穩定性。

4 總結

通過分析復雜航空舵機殼體功能孔的結構特點,識別加工難點,在無加工經驗可借鑒的情況下,探索加工方案,選型機床,應用新刀具,合理安排工藝路徑,實現復雜舵機殼體功能孔加工技術突破,最終加工出合格的功能孔,滿足設計指標。與傳統加工方法的試驗結果進行對比,確認優化后的工藝方法有效保證了舵機殼體大長徑比功能孔的加工質量,同時使加工效率提升160%。

表3 刀具切削參數對比

新加工方法已推廣至多類產品功能孔的加工中,驗證了方法的可行性,實現了復雜舵機殼體功能孔的高質量、高效率加工。