拉絲機收線工字輪邊緣檢測裝置的設計*

□ 謝永宏 □ 廖強華

深圳職業技術學院 深圳 518055

1 設計背景

拉絲機是廣泛用于機械制造、五金加工、電線電纜等行業的機械設備[1]。成品鋼絲收線裝置是拉絲機中的重要部分,鋼絲經過水箱拉絲機的拉拔之后,要精密均勻地纏繞在工字輪上,以便進行后續的鋼絲生產,因此收排線是鋼絲生產中的關鍵環節[2-4]。

目前國外使用較好的排線機構是德國生產的邊緣檢測系統,這一系統通過機械接觸式測量工字輪左右邊緣。對于國內的工字輪收線,主要利用行程開關[5]、接近開關[6]、擋板,在工字輪邊緣處使排線架換向,以達到左右排線的目的[7]。這種方式的主要缺點是接近開關精度不高,皮帶的儲能作用導致動態響應速度慢,排線架換向不及時。此外,在某些拉絲機、裸線復繞機等場合,對工字輪的邊緣位置檢測采用人工定邊法,精度不高且效率低。

因收線時工字輪的邊緣位置標定不夠準確,使工字輪兩側隨著繞線的增多而產生擠壓,進而出現繞線不勻、積線、疊絲等問題。目前工字輪排線機構控制多采用變頻器、可編程序控制器(PLC)等實現排線系統的在線檢測,技術相對比較成熟,而橫向架換向涉及到工字輪的邊緣檢測,因此提高工字輪的邊緣檢測精度可以有效改善目前的排線狀況[8-10]。

基于目前面臨的收線工字輪邊緣位置標定不準確而導致繞線不勻,進而出現堆線、疊線及繞線疏松等問題,筆者設計了一種拉絲機收線工字輪邊緣檢測裝置,通過PLC、編碼器和位移傳感器實現工字輪邊緣位置的精確檢測和標定[11],機械結構簡單,收線可靠,幾乎能滿足各種線徑的鋼絲收線。通過現場試驗,確認所設計的拉絲機收線工字輪邊緣檢測裝置能實現對工字輪邊緣位置進行精確檢測,從而能有效改善目前的排線狀況。

2 檢測裝置設計

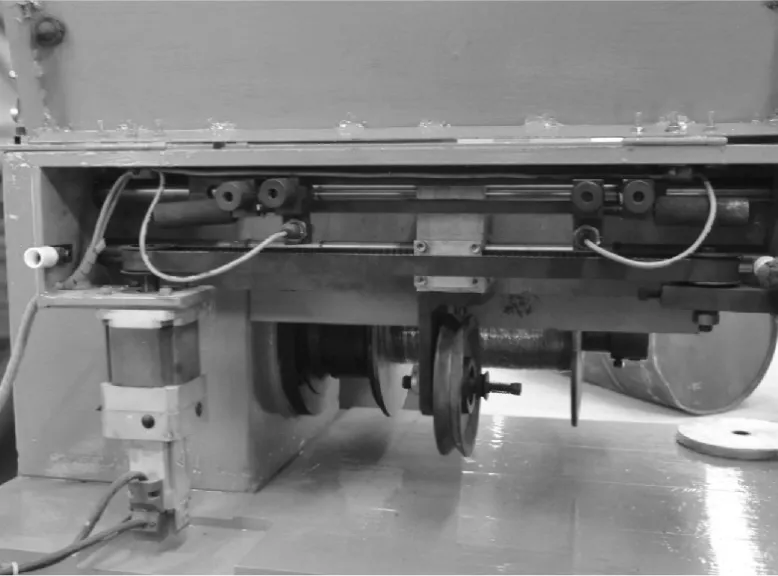

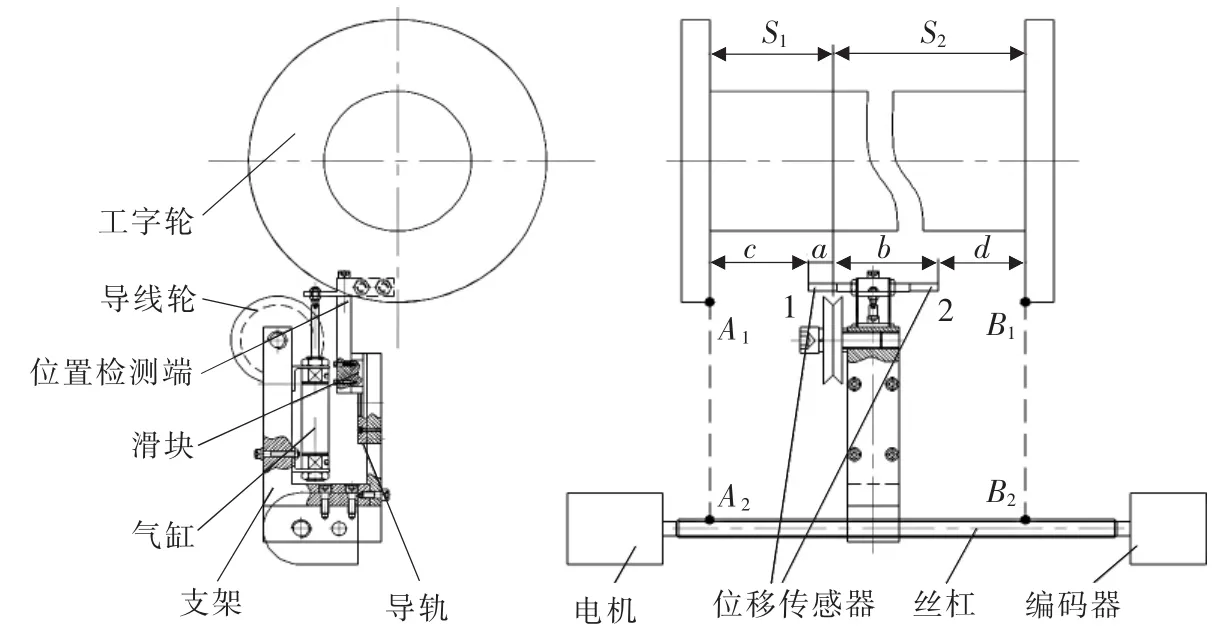

在原有23道次水箱拉絲機排線機構L形支架的基礎上,在橫梁下面安裝所需要的氣缸、導軌等。其中導線輪內安裝有軸承,鋼絲可以帶動導線輪轉動以減小鋼絲磨損。導軌潤滑光滑,氣缸反應較快。工字輪繞線機構如圖1所示,所設計的拉絲機收線工字輪邊緣檢測裝置如圖2所示。

▲圖1 工字輪繞線機構

▲圖2 邊緣檢測裝置

在L形支架上同時安裝氣缸、導軌及移動桿,其中移動桿前端安裝有兩個電渦流位移傳感器,用于檢測工字輪的左右兩邊內側邊緣。檢測距離分別為c和d,當達到這個距離時,傳感器給出信號,氣動閥打開,快速拉伸在導軌上的移動桿向后移,不影響橫向架排線。橫向架還需移動的距離為鋼絲到工字輪邊緣的距離,即 S1或 S2。

3 系統控制設計

3.1 控制參數

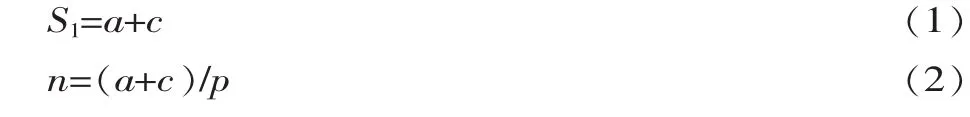

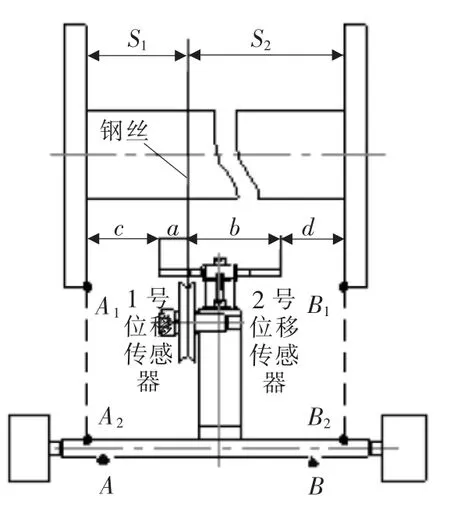

如圖3所示,以左側邊緣為例,設鋼絲在工字輪上的排距為p,鋼絲從任意位置排列到工字輪邊緣所繞圈數為n,則鋼絲與邊緣的距離S1為:

式中:a為1號位移傳感器頂端到中心輪的距離;c為1號位移傳感器檢測值。

通過首次定邊作業,可得到參數n和c,當鋼絲從能夠讀取c值時的位置排到工字輪邊緣位置時,編碼器所轉過的角度等于鋼絲在工字輪上繞制的圈數值。

由式(2)可以推得:

式中:c1為定邊過程中1號位移傳感器的檢測值。

將式(3)中得到的a值輸入上位機存儲。更換新的工字輪時,在排距p不變的情況下,由式(2)即可得到從當前位置排到工字輪邊緣位置時,鋼絲在工字輪上繞制的圈數:

式中:n1為當前繞制的圈數。

為了進行精密檢測,可多次進行排線試驗,用c的平均值來精密控制繞線圈數n。在需要更換工字輪時,可采用n+Δn控制鋼絲繞制圈數,Δn為平均值偏差。

3.2 邊緣檢測工作原理

鋼絲完成最后一道拉拔,經過導線輪纏繞在工字輪上。由于鋼絲的出線速度恒定,為了保證鋼絲張力的基本恒定,以及工字輪上繞線的平整度,因此要求鋼絲在工字輪的兩端不能出現積線和空隙。

通過電渦流位移傳感器檢測工字輪內側邊緣距離導線輪中心軸線的距離a+c,通過上位機程序,計算并標定工字輪左右邊緣位置,經過編碼器控制導線輪橫向架進行精確換向,從而實現可靠、平穩的排線。

▲圖3 工字輪邊緣檢測標注

3.3 控制流程圖

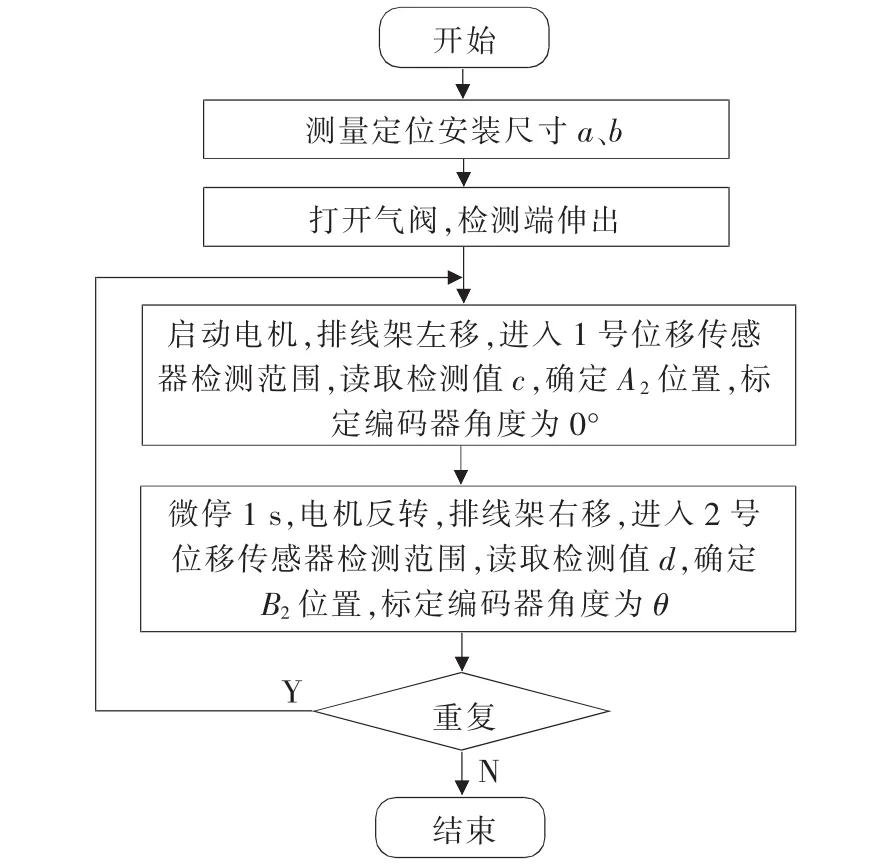

根據各個控制目標,排線機構的控制流程圖如圖4所示。

▲圖4 排線機構控制流程圖

電機與絲杠直接連接,通過絲杠轉動帶動支架橫向運動。支架上裝有導線輪、氣缸、導軌,以及安裝在導軌上的滑塊。位置檢測端分別與氣缸前端和滑塊連接,檢測端前端裝有兩個位移傳感器,實現對工字輪邊緣位置的檢測。

工字輪邊緣位置檢測方法為:位置檢測端在氣缸的作用下伸入工字輪,絲杠轉動,帶動支架由任意初始位置向左移動;當工字輪左邊內側邊緣進入1號位移傳感器檢測范圍時,通過程序補償計算,標定導線輪中心軸線上的鋼絲到達工字輪左內側邊緣位置A1點時所對應的支架位置為左極限位A2點,同時設定此時編碼器角度為0°。同理,采用2號位移傳感器標定右極限位,此時編碼器讀數為左右極限位之間的角度差值,即支架在絲杠上的運動范圍。

位置檢測端通過氣缸的作用實現伸縮運動,檢測完工字輪邊緣位置可縮回支架中,不影響正常排線作業,結構簡單,性能可靠。

支架左極限位置A2點的標定根據S1=a+c求得,并同時設置編碼器的讀數為0。支架右極限位置B2點的標定根據S2=b+d求得,此時編碼器角度為θ,則工字輪左右邊緣極限位置間的間距在編碼器中對應的角度差為θ,即可代表絲杠螺母副的運動范圍。

按照編碼器在左右極限位置的角度差值,計算出電機正反轉換向控制參數,實現排線支架的換向控制。

在左極限位置A2點和右極限位置B2點設置限位開關,當支架越過左右極限位置時,輸出機械越位報警。通過以上方法精確定位工字輪左右邊緣極限位置A2和B2,即可控制導向輪橫向架的精確換向,從而提高排線的可靠性和平整度。

4 檢測試驗

4.1 試驗平臺

現有的23道次水箱拉絲機,進線直徑為0.85 mm,出線直徑為0.11 mm。對原有排線系統改進后,重新搭建試驗平臺。

氣缸選用SMC公司生產的CM2系列標準型單作用氣缸,型號為CM2L20-75A,氣缸內徑為20 mm,行程為75 mm,采用腳座型連接方式。

選用株洲中航科技生產的渦流傳感器作為位移傳感器,型號為ZA-GA06-08-090-002-01,螺紋長度為75 mm,檢測范圍為2 mm。

導軌的精度要求很高,無論是表面粗糙度、平行度、平面度、剛度、滑動系數及潤滑性能,都有較高要求,移動架與導軌接觸部分的質量要求也較高。

PLC采用CPU226中央處理器模塊和EM231模擬轉換模塊,氣動電磁閥選擇三位四通SMC系列不銹鋼電磁閥,型號為VX2112K-01-4G-B,工作壓力為1 MPa。

4.2 試驗結果

將接入PLC的邊緣檢測開始/結束按鈕取消,同時在觸摸屏上增加一個按鈕功能塊,實現自動定邊的開始與停止。為了能夠顯示兩邊位移傳感器測量的距離c、d,在屏上添加兩個功能塊,顯示 c、d值。

為了保證位移傳感器在伸出時的安全性,程序中設計只有A、B兩點的傳感器感應到滑塊時氣缸才伸出,防止在工字輪邊緣處氣缸伸出,撞壞傳感器。按下定邊結束按鈕后,探頭自動縮回。

在自動定邊過程中,為實現速度的變化控制,增加兩個傳感器,分別安裝于絲杠A、B點上。將傳感器的信號分別加入PLC中I2.0、I2.1輸入點,通過編輯程序來成功實現速度在段快排段慢排。

在定邊操作時突然斷電,再次通電時,定邊過程可能自動進行,這樣很可能損壞傳感器,同時也使定邊無效,所以應該在程序中設計定邊通電復位。

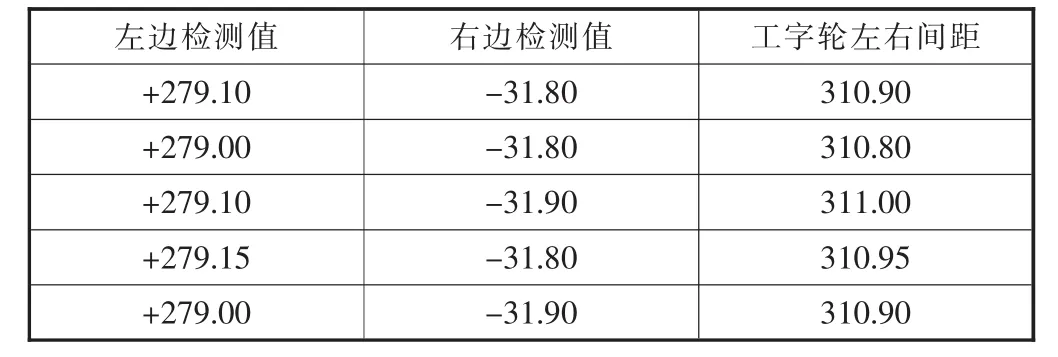

現場測得a=30 mm,b=105 mm,工字輪左右兩邊邊緣檢測結果見表1。

表1 試驗檢測結果 mm

由表1可以看出,重復精度達到0.1 mm,基本能滿足要求。

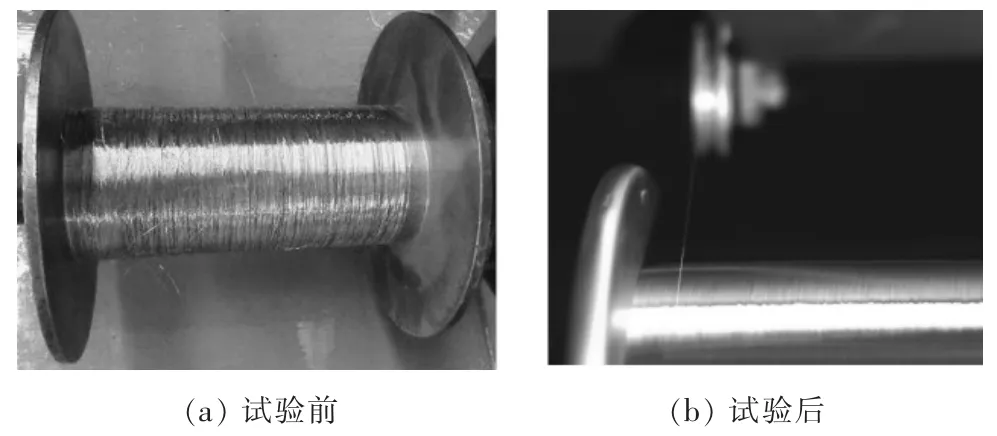

試驗前后的排線結果對比如圖5所示。

5 總結

針對目前收線工字輪邊緣位置標定不準確的問題,筆者設計了一種拉絲機收線工字輪邊緣檢測裝置,克服現有邊緣位置檢測裝置的不足,具有結構簡單、自動化程度高、檢測精度高、適用范圍廣等特點,這一裝置不再使用行程開關和人工定邊,排線機構區別于原有的擋塊、皮帶輪排線,使檢測精度和排線質量大大提高。試驗結果表明,重復精度達到0.1mm,所設計的拉絲機收線工字輪邊緣檢測裝置和控制原理能基本滿足檢測的精度要求。

▲圖5 試驗前后排線結果對比