QFR480發電機進油原因分析及防范措施

楊旭濤

(江蘇華電戚墅堰發電有限公司,江蘇 常州 213011)

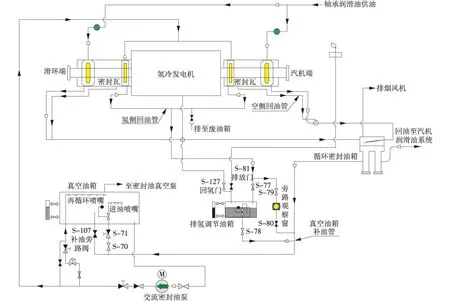

圖1 QFR480發電機密封油系統

0 引言

QFR480發電機是M701F4型燃汽輪機配套的全氫冷發電機,采用帶平衡腔室的單流環式密封瓦,其密封油系統配置真空凈油裝置,由2臺交流主密封油泵、1臺直流事故密封油泵供油;密封油回油管路上配置了循環密封油箱、帶有旁路的浮子式排氫調節油箱。該系統構成復雜,在運行方式切換及控制調整不當時極易造成發電機進油,導致發電機絕緣腐蝕、老化;同時,發電機進油往往伴隨機組潤滑油箱油位突降,威脅機組安全。本文收集國內同類型機組發電機進油案例并進行分析,提出故障排除方法。

1 密封油系統流程概述

機組密封油系統如圖1所示。密封油是由潤滑油提供的,真空油箱內的油經密封油泵升壓后進入發電機兩側的單流環密封瓦,單流環密封瓦由空、氫側2道密封瓦組成,因此進入密封瓦的油流分成2股,形成了氫側密封油回油和空側密封油回油。氫側回油經消泡箱排至排氫調節油箱,空側回油與發電機軸承潤滑油回油匯集后進入循環密封油箱,在循環密封油箱中擴容分離氣體后大部分油回至潤滑油箱,另一部分油作為真空油箱的補油與排氫調節油箱的排油匯合后進入真空油箱,形成了密封油循環[1]。

排氫調節油箱上部設置有回氫管與發電機相通,在發電機氫壓作用下,排氫調節油箱內的浮子閥排油順暢,并維持油位防止跑氫。在發電機無壓力的情況下,由于排氫調節油箱與循環密封油箱有65 kPa的壓差,同時管道流動存在阻力會引起排氫調節油箱出口排油不暢,為避免氫側回油不暢,在發電機內氣體壓力低于65 kPa時,必須將氫側回油由排氫調節油箱切換至旁路觀察窗進行排油。

2 發電機進油案例及分析

2.1 案例1

某廠發電機進行氫氣置換,當發電機氫壓泄至70 kPa時,將排氫調節油箱切至旁路運行后,發電機發生進油事故,造成潤滑油箱油位下降12.8 mm,估算發電機進油約330 L。故障象征見表1。

表1 案例1故障象征

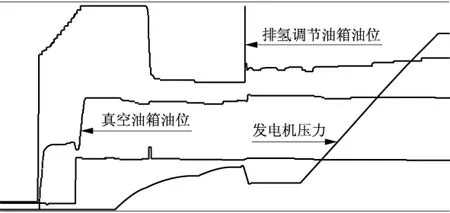

由故障象征可以看出,操作人員在發電機壓力下降至73 kPa、排氫調節油箱油位開始上升時,將氫側回油切換至旁路觀察窗。據操作人員反映,切換時旁路觀察窗內無油,且旁路觀察窗進油門S-79關閉、出油門S-80在開啟位置,切換操作完成后真空油箱油位開始下降(如圖2所示),操作人員未及時發現真空油箱油位低報警和消泡箱液位高報警,直至40 min后發現發電機漏液監測裝置液位高報警,此時發電機已經進油。結合上述異常象征分析,真空油箱油位持續下降,表明真空油箱補油不暢,操作人員在切換旁路時,觀察窗內沒有油而存在一段氣體,但未引起重視;打開觀察窗進油門S-79后,在真空油箱補油管內形成氣阻,一方面影響了真空油箱補油,另一方面影響了氫側回油,導致氫側回油不暢,最終造成發電機進油。

圖2 案例1故障曲線(截圖)

2.2 案例2

某廠機組檢修后進行發電機氣密性試驗。在密封油系統投運后發電機充壓至69 kPa,氫側回油切換至排氫調節油箱后,發電機發生進油事故,造成潤滑油箱油位下降30 mm,估算發電機進油大約750 L。故障象征見表2。

表2 案例2故障象征

由故障象征可以看到,該次事故中真空油箱油位在整個故障期間均正常(如圖3所示)。其補油正常,但消泡箱液位高報警表明氫側回油不暢,操作人員在約90 min后發現該報警,但為時已晚,因為發電機漏液監測裝置液位高報警表明發電機已進油。

2.3 原因分析及處理方法

通過案例1和2可以看到,兩起發電機進油事故均發生在發電機密封油氫側回油方式改變,因發電機壓力變化氫側回油的排氫調節油箱進行切換操作時,消泡箱液位高報警表明氫側回油不暢,通過故障象征可區分出發生氣阻的不同部位,進而采取不同的處理方法。

圖3 案例2故障曲線(截圖)

案例1在排氫調節油箱至真空油箱的補油管路發生氣阻,其象征為真空油箱油位下降,結合消泡箱液位高報警,此時應緩慢開啟真空油箱補油旁路閥S107,利用真空油箱的負壓破壞補油管氣阻,使補油恢復暢通。需要注意的是,真空油箱正常補油經補油閥及油箱內噴嘴后進入油箱,流量較小,而補油旁路管直接接至油箱內,開啟補油旁路閥補油流量偏大,故操作該閥時需緩慢進行,真空油箱油位恢復正常后即可關閉補油旁路閥。

案例2發生的故障,真空油箱油位正常,單純的消泡箱液位高報警,操作人員采取發電機泄壓并將排氫調節油箱切換至旁路操作,切換過程中排氫調節油箱油位瞬間波動后消泡箱液位高報警復歸。上述現象表明,氫側回油不暢發生在消泡箱至排氫調節油箱管路且產生了氣阻,切換操作使排氫調節油箱進油管內氣體發生了擾動,積聚的氣體通過旁路觀察窗至真空油箱補油排走,使得排氫調節油箱油位瞬間有波動,而氣阻現象消除后消泡箱液位恢復正常。該處理方法的缺點是,可能在真空油箱補油管路產生新的氣阻現象,即發生案例1的情況。正確的處理方法是,緩慢開啟排氫調節油箱上方的排放閥S-81,降低排氫調節油箱壓力,利用發生氣阻管路前后的壓差同樣可消除氣阻現象。

3 密封油氫側回油不暢的防范措施

本文列舉的發電機進油案例,均發生在發電機內氣體壓力不高的時段,要么是發電機泄壓至零的過程,要么是在發電機內初始建壓期間,且不是設備原因造成的。因此,要針對密封油系統投運、發電機開始充壓及排氫調節油箱與旁路觀察窗切換操作等方面采取措施,防止由于氫側回油不暢造成發電機進油。

密封油系統開始投運時,可用差壓閥的旁路閥對系統進行緩慢充油,待密封油差壓建立正常后再投入差壓閥,防止投運初期氫側回油量突增造成消泡箱出口處排油不暢[2-3]。

密封油系統閥門配置應正確。正常運行時,排氫調節油箱的回氫閥S-127應常開,確保發電機與排氫調節油箱壓力平衡;旁路觀察窗進油門S-79常開、出油門S-80關閉,旁路觀察窗需保持可見油位。

根據QFR480發電機密封油系統設備布置特點,發電機內氣體壓力低于65 kPa時,無論是排氫調節油箱還是旁路觀察窗,其滿油位是正常的,此時氫側回油由發電機兩端13.0 m平臺處的消泡箱至0 m的排氫調節油箱仍能克服位于6.5 m層的循環密封油箱至排氫調節油箱之間的高程差,流至真空油箱,達到動態平衡,氫側回油管內油位不高于循環密封油箱的液面高度。盡管如此,考慮油管道及排氫調節油箱浮子閥的流動阻力,為安全起見,在發電機壓力偏低時,仍需通過旁路觀察窗對氫側回油進行直排操作。此時應有專人就地監視旁路觀察窗油位,隨發電機氣體壓力下降,當排氫調節油箱出現滿油位時,開啟旁路觀察窗出油門S-80。同理,隨發電機壓力上升,旁路觀察窗出現可見油位時,應及時關閉旁路觀察窗出油門S-80。這樣,排氫調節油箱與旁路觀察窗的切換操作,優化為只需操作旁路觀察窗出油門S-80即可。

在密封油投運,發電機充、泄壓,旁路觀察窗投退操作期間,均要嚴密監視消泡箱液位高報警。該報警預示著氫側回油不暢,一旦出現報警,結合案例1和2的處理方法,迅速采取措施,消除管路氣阻現象。因此,保證消泡箱液位開關動作可靠非常重要,建議在機組檢修時對2只消泡箱液位開關進行校驗。

另外,從案例1和2故障象征可以看到,發電機漏液檢測裝置均存在報警延遲。原因在于2個漏液檢測裝置均安裝在遠離發電機本體的位置,取樣管細而長,管道布置沒有坡度,一旦發電機漏液,漏液將很快充滿整個漏液取樣口,缸內氣體不能及時排出,便在漏液檢測管道內形成氣阻,漏液不能順利流到檢測油缸,造成報警失效。因此,需放大取樣管管徑,增加取樣管道布設坡度,保證油流通暢,使取樣管內不形成氣阻。

4 結束語

一般氫冷發電機進油有兩個方面原因:密封瓦配油槽處油壓過高或密封瓦間隙大,壓力油流入發電機;密封油氫側回油不暢,消泡箱滿油而溢入發電機。氫側回油因與發電機內氫氣直接接觸,氫側回油管內是油、氣混合物,在發電機內氣體壓力偏小造成氫側回油壓差過低的情況下,由于密封油流量波動、系統運行方式發生改變等影響因素,在回油管入口和水平管段的小空間內極易產生氣阻現象。本文通過QFR480發電機進油兩個案例分析引起氫側回油不暢的原因,根據管道產生氣阻位置不同而采取不同的處理方法,并提出防范措施,希望同類型機組在進行密封油系統投運和發電機氣體置換時能有所參照。