SCR脫硝系統噴氨優化調整試驗研究

方明成,劉玉強,王潤明,周明

(華電渠東發電有限公司,河南 新鄉 453000)

0 引言

隨著火電廠最新大氣污染排放標準的頒布及煤電節能減排升級與改造行動計劃的實施[1-2],燃煤電廠必須更加嚴格地控制煙氣中NOx的排放量。選擇性催化還原(SCR)脫硝技術因脫硝效率高且運行穩定可靠,而被廣泛應用于燃煤電廠。脫硝效率和氨氣逃逸率是衡量SCR脫硝系統運行是否良好的重要依據。

燃煤電廠在實際運行過程中,鍋爐負荷、鍋爐燃燒工況、煤種、噴氨格柵閥門開度、煙道流場均勻性、吹灰間隔時間及催化劑種類等因素均會影響SCR脫硝效率和氨逃逸率[3]。逃逸氨在空預器中會生成黏性的硫酸銨或硫酸氫銨,減小空預器流通截面,造成空預器堵灰。空預器堵灰不僅影響鍋爐運行的安全性而且顯著降低鍋爐效率,嚴重影響脫硝機組的安全穩定運行[4-5]。

目前燃煤電廠可以選擇新型的SCR脫硝系統噴氨格柵類型、布置方式及改造噴氨管[6-8],調整噴氨量和噴氨均勻性[9-10],改進催化劑入口氨氮比,優化煙氣導流板布置、煙氣流速的均布性[11-12],或研發與應用煙氣脫硝系統自動控制技術[13]。通過提升自控系統穩定性和可靠性[14]等措施,可提高SCR脫硝系統出口NOx分布均勻性,防止局部氨逃逸超標,減輕空預器堵灰、腐蝕、運行阻力等問題。但目前燃煤電廠小機組SCR煙氣脫硝系統,多采用傳統的線性控制式噴氨格柵技術[15]。由于脫硝系統新型結構改造經濟成本高、周期長,在現有SCR煙氣脫硝系統中開展噴氨優化調整試驗,是目前提高氨利用率、減少NOx污染物排放的主要手段。調節SCR脫硝系統噴氨量,改善SCR脫硝系統出口NOx分布均勻性和氨利用率的均勻性,消除局部氨逃逸峰值,對提高機組運行經濟性、安全性具有重要意義。

1 試驗對象及參數

330 MW亞臨界燃煤#1,#2機組的煙氣脫硝系統采用選擇性催化還原法(SCR)脫硝工藝和板式催化劑,催化劑按“2+1”模式布置,選用二氧化鈦、釩化合物作為催化劑,采用液氨制備脫硝還原劑。

SCR煙氣脫硝系統采用線性控制式噴氨格柵技術。噴氨格柵中各組噴嘴之間的氣氨噴射具有較強的獨立性。SCR脫硝系統入口每側布置2層上下交錯的噴氨格柵,14支控制噴氨量分配的噴氨手動門。每個手動門控制3根支管,流量覆蓋寬度1.5 m。每組2個手動門分別對應煙道截面前后部分噴氨。

2 噴氨優化調整試驗

2.1 試驗儀器及調整方法

SCR脫硝系統噴氨優化試驗是根據GB/T 16157—1996《固定污染源排氣中顆粒物測定與氣態污染物采樣方法》,DL/T 335—2010《火電廠煙氣脫硝(SCR)裝置運行技術規范》開展的;使用的儀器主要有氨逃逸分析儀(LDAS-3000)、煙氣分析儀(德國MRU NOVA plus)、大功率煙氣處理器、電子微壓計及標準皮托管(2~3 m);試驗采用單點抽樣監測方式,根據測定的SCR脫硝系統出口NOx濃度分布情況,調整手動閥門開度,對應調節噴氨流量;試驗時要保證煤質、負荷及配風方式等條件的穩定。

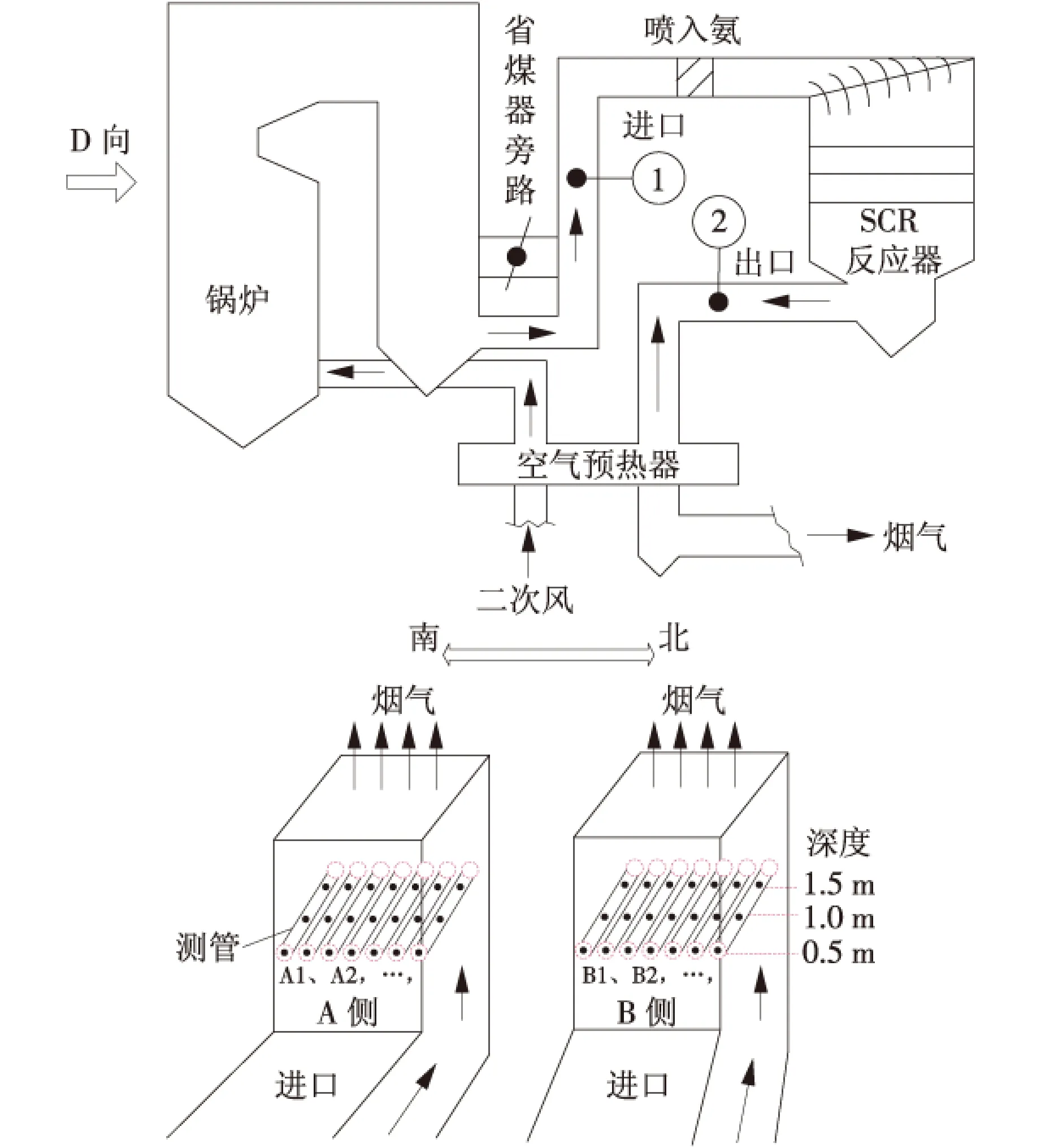

試驗主要測量SCR脫硝系統進/出口的靜壓、動壓、NOx質量濃度、O2含量,利用網格法測量煙氣的NOx質量濃度、O2含量,并根據SCR脫硝系統出口的NOx質量濃度分布,使用氨逃逸分析儀在截面煙道上測量氨逃逸質量濃度。圖1是SCR脫硝系統進、出口測點布置示意圖,為了能準確地反映SCR脫硝裝置NOx濃度分布和氨逃逸質量濃度分布情況,在進、出口煙道截面A、B側(南、北)對稱處,設置不同深度測試點,分別定義為A1,A2,…,A9,B1,B2,…,B9(測點數量和深度可以調整)。

圖1 SCR脫硝系統進、出口測試點布置示意

對#1,#2機組進行了噴氨優化調整試驗,試驗共分為摸底試驗、優化調整試驗兩個部分,#2機組試驗是在#1機組試驗的基礎上進行的。摸底試驗是在實際運行負荷工況下,測試SCR脫硝系統進、出口NOx和濃度、氨逃逸質量濃度分布等,初步評估脫硝系統整體運行狀態及噴氨流量的分配情況。在試驗負荷和對應的脫硝效率下,測試格柵手動閥的流量特性,掌握閥門開度變化對氨氣流量的影響,入口NOx質量濃度和煙氣流場分布偏差情況,掌握噴氨手動閥控制流量對SCR出口NOx質量濃度的影響。

根據初步摸底試驗測試數據,有針對性地調整手動噴氨閥門開度:首先適當調高NOx較高的區域的噴氨量,減小NOx較低區域的噴氨量;逐步調整SCR出口各測孔、各測點NOx質量濃度使其分布基本均勻,入口NOx質量濃度測量值不均勻度小于10%。

2.2 SCR脫硝系統出口NOx質量濃度分布

使用煙氣分析儀測量SCR脫硝系統進口(噴氨格柵前水平截面)及出口NOx質量濃度分布情況,兩機組SCR脫硝系統進口A、B側NOx質量濃度分布非常均勻,#1機組A、B兩側分布相對標準偏差分別為0.82%,1.32%,#2機組A、B兩側分布相對標準偏差分別為4.0%,1.7%。

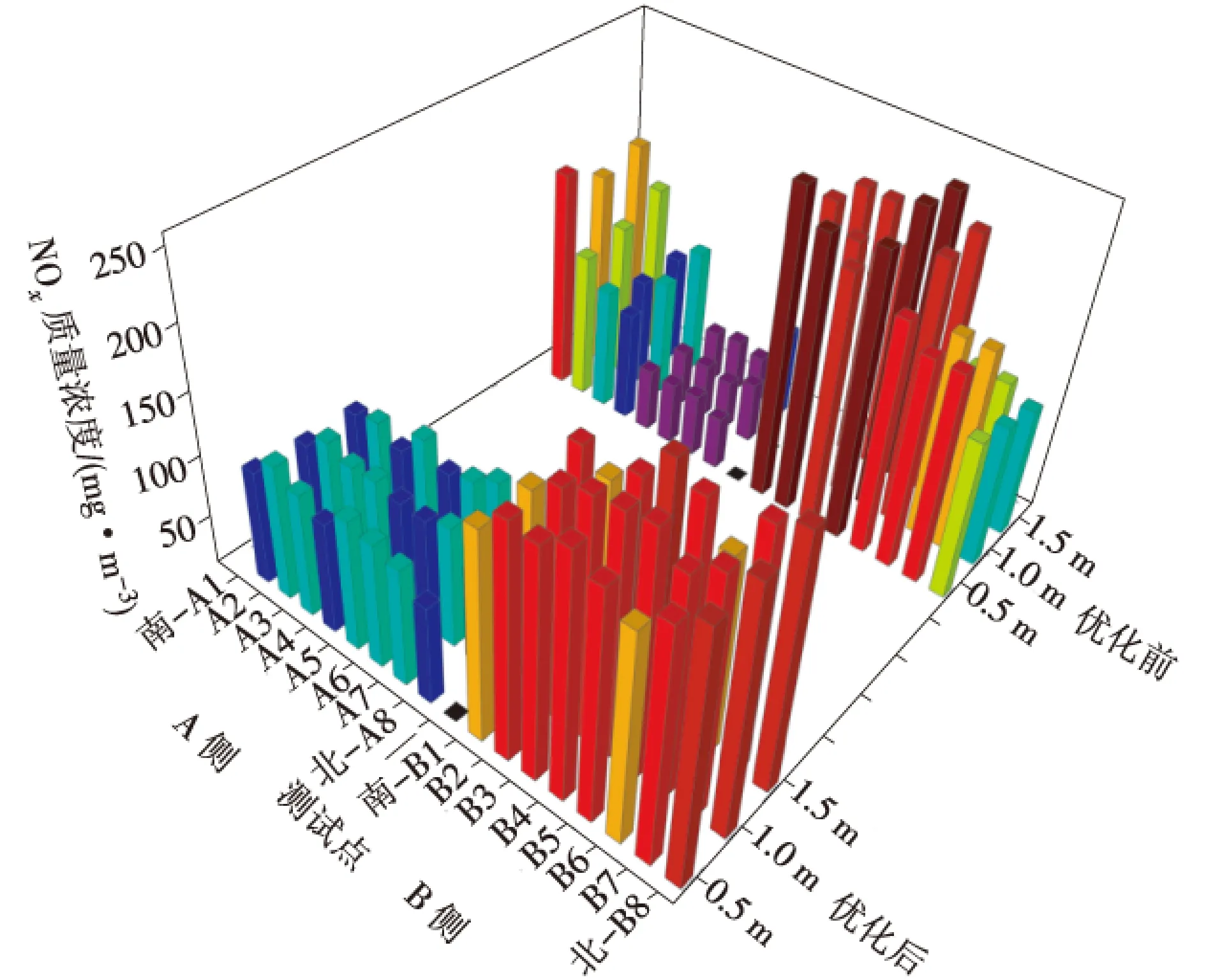

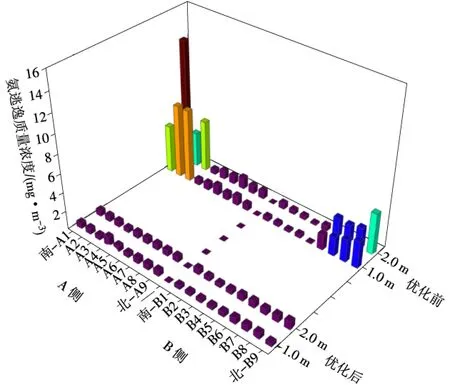

為了準確測定SCR脫硝系統出口NOx質量濃度分布的均勻性,#1機組增加了相對于進口深度0.5 m處的NOx質量濃度。噴氨優化調整試驗前后#1機組SCR脫硝系統出口NOx質量濃度分布情況如圖2所示。

圖2 #1機組優化前后A、B側出口NOx質量濃度分布

由圖2可以看出,#1機組優化前SCR脫硝系統出口A、B側兩側NOx質量濃度分布不均勻,A、B兩側相對標準偏差分別為52.7%,23.1%,A側出口NOx質量濃度分布呈現由南向北逐步降低的趨勢,B側出口NOx濃度整體偏高;優化后A、B側出口NOx質量濃度分布相對均勻,相對標準偏分別為9.07%,7.51%。實驗證明,經過多次調整噴氨手動閥門開度,合理調節噴氨量,可使SCR出口NOx質量濃度得到較大改善,趨向于均勻分布。

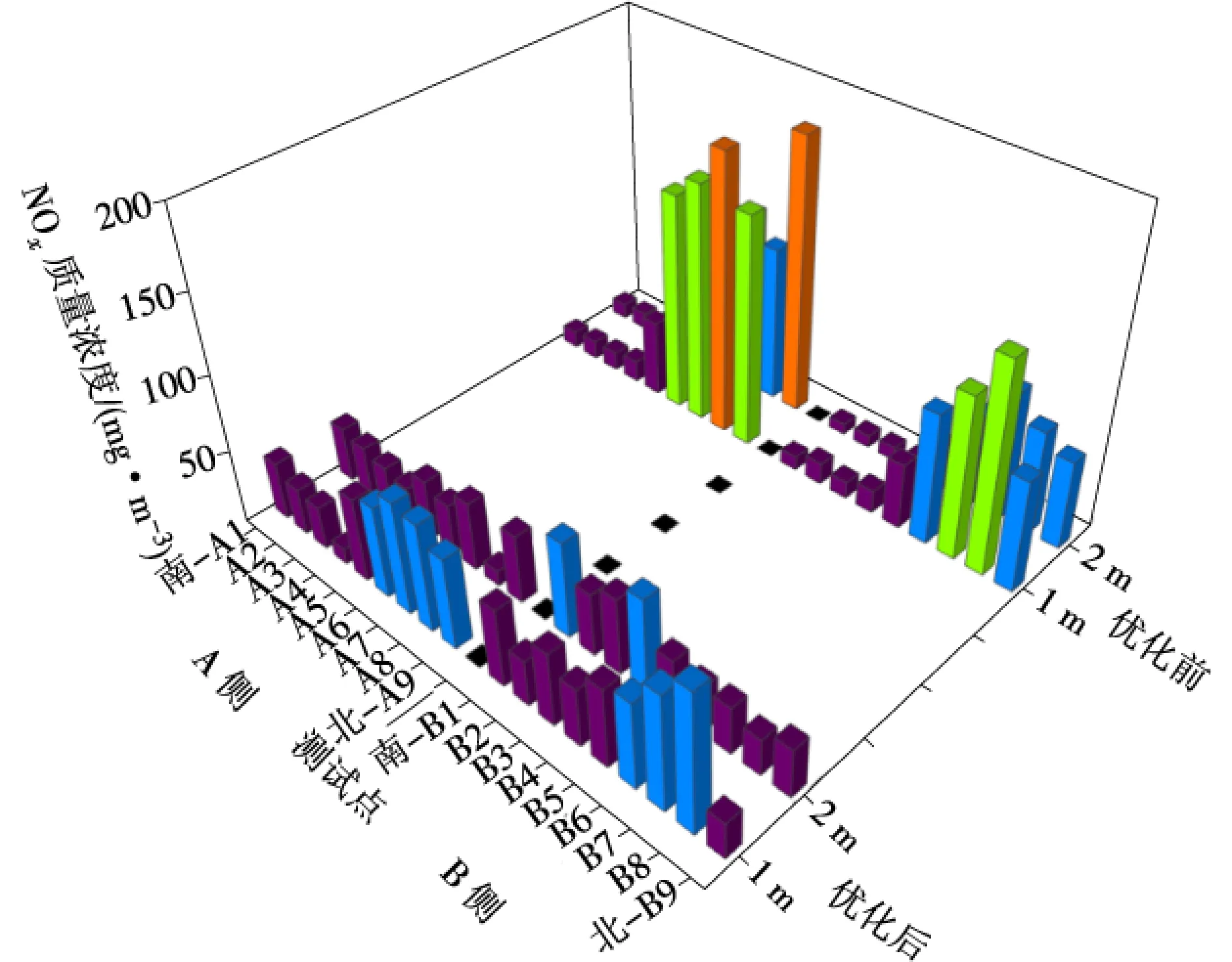

由圖3可以看出,#2機組優化調整前SCR脫硝系統出口NOx質量濃度分布不均勻,同側煙道南北兩邊NOx質量濃度偏差明顯,濃度分布呈現由南側向北側逐步升高的趨勢。A、B側NOx質量濃度分布相對標準偏分別為83.3%,94.7%(最低值為10 mg/m3、最高值為180 mg/m3),濃度偏差較大。經優化調整后,SCR出口NOx質量濃度均勻性有了較大提高,并消除了局部NOx質量濃度偏高的情況,A、B側出口NOx質量濃度分布相對標準偏差分別降到49.6%,38.1%,但未能調整到設計目標(15%)以下。主要原因為SCR內部煙氣流速分布存在偏差,氨氮比濃度不能分區調整,噴氨格柵各手動門控制的煙道截面范圍較寬,且各手動門控制范圍交錯布置,對應區域內NOx數值有高有低,無法作出對應調整。

圖3 #2機組優化前后A、B側出口NOx質量濃度分布

2.3 SCR脫硝系統出口氨逃逸質量濃度分布

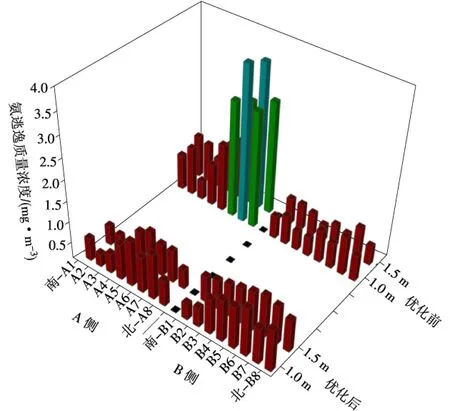

采用氨逃逸分析儀對SCR脫硝系統出口氨逃逸數據進行測量,#1機組SCR脫硝系統優化前后A、B側出口氨逃逸質量濃度分布情況如圖4所示。

圖4 #1機組優化前后A、B側出口氨逃逸質量濃度分布

從圖4可以看出,優化前SCR脫硝系統出口氨逃逸質量濃度分布A側高于B側,均值1.75 mg/m3,A側北邊3個測點數值超過2.28 mg/m3,達到2.43~3.65 mg/m3,呈現南側低北側高的分布,A側氨逃逸稍高于B側,符合A側空預器差壓高的現象,B側分布相對均勻,均值0.61 mg/m3;優化后消除了A側約1/3煙道氨逃逸高于2.28 mg/m3的情況,均值達到0.5 mg/m3,氨逃逸質量濃度分布均勻性改善明顯,B側均值0.84 mg/m3。

#2機組SCR脫硝系統優化前后A、B側出口氨逃逸質量濃度分布情況如圖5所示。

圖5 #2機組優化前后A、B側出口氨逃逸質量濃度分布

由圖5可知,優化調整前SCR脫硝系統出口氨逃逸質量濃度分布不均勻,A側南邊氨逃逸明顯偏高,某些測點超過2.28 mg/m3,最高達到13.68 mg/m3,B側僅測試點B9處氨逃逸質量濃度偏高,達4.26 mg/m3,其他測試點未發現氨逃逸明顯超標現象。優化調整后,氨逃逸分布不均勻性和質量濃度明顯降低,均值小于0.91 mg/m3。

2.4 SCR系統噴氨優化試驗前后主要的運行參數

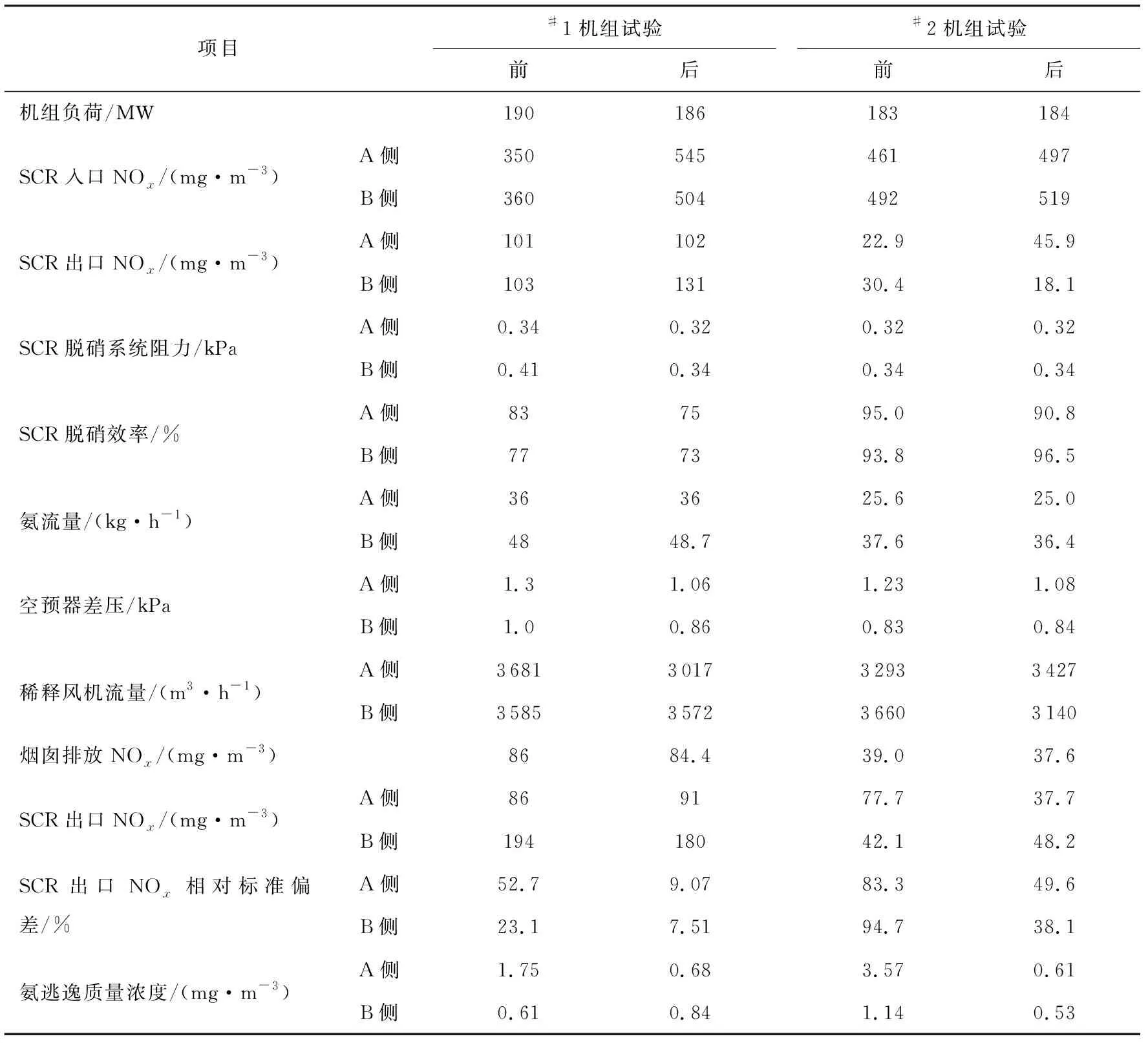

取SCR系統噴氨優化試驗前后各1 天的主要運行參數和試驗數據,見表1。

從表1可知,SCR系統整體氨利用率和反應效率得到提高。通過優化調整,#1機組在鍋爐負荷相近、SCR入口NOx質量濃度比試驗前平均升高170 mg/m3的情況下,總噴氨流量保持不變,SCR出口NOx質量濃度的下降幅度比試驗前的有所增加,A側稀釋風機流量下降了664 m3/h,兩側NOx出口質量濃度相對標準偏差平均值降低29.6%,氨逃逸質量濃度平均下降0.42 mg/m3;#2機組在鍋爐相近負荷下、SCR入口NOx質量濃度升高30 mg/m3、煙囪排放值接近的情況下,總噴氨流量降低1.7 kg/h,A側空預器壓差降低0.15 kPa,兩側NOx出口質量濃度相對標準偏差降低45.2%,氨逃逸質量濃度平均下降1.79 mg/m3。

2.5 SCR噴氨手動閥門開度

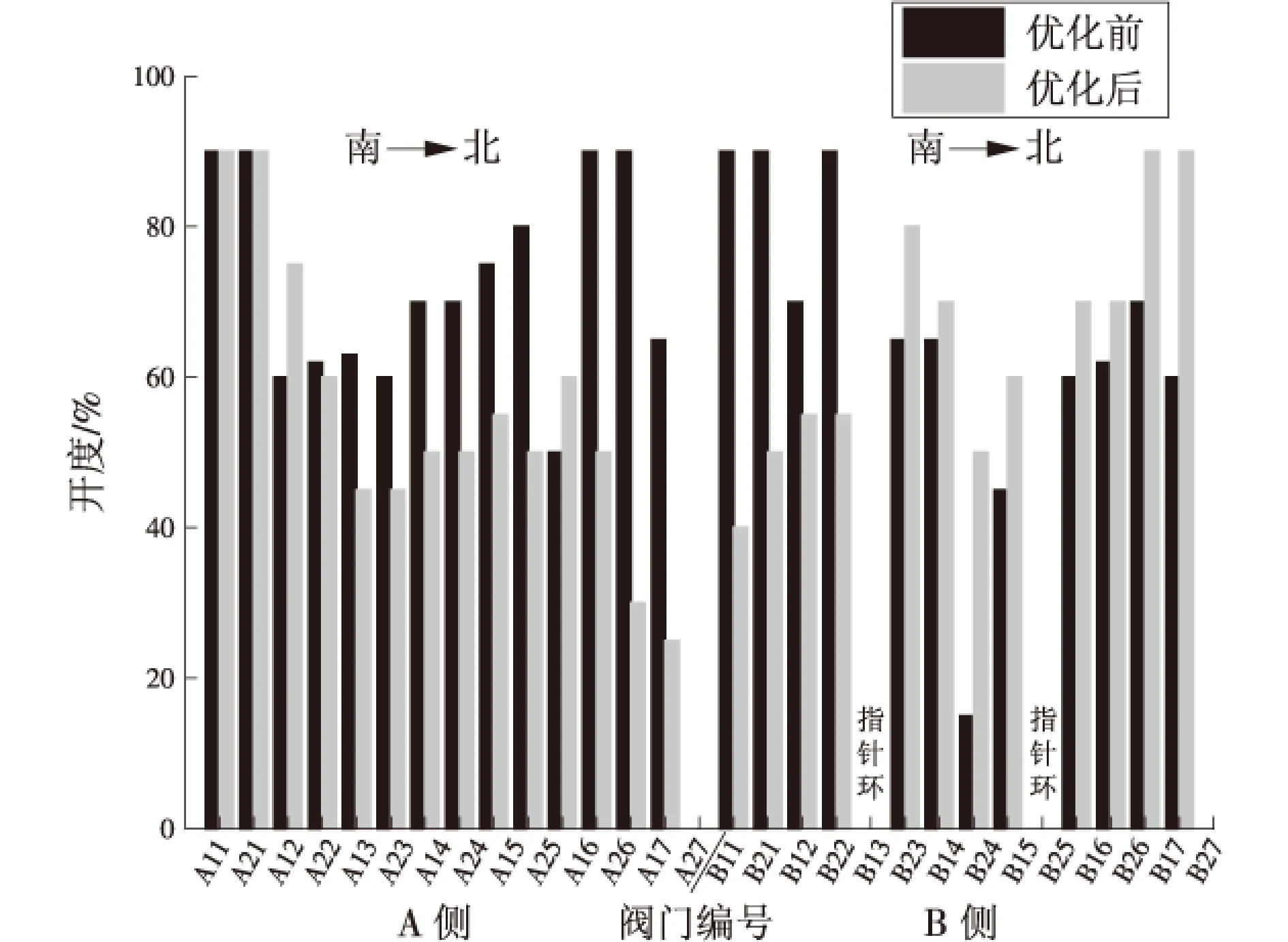

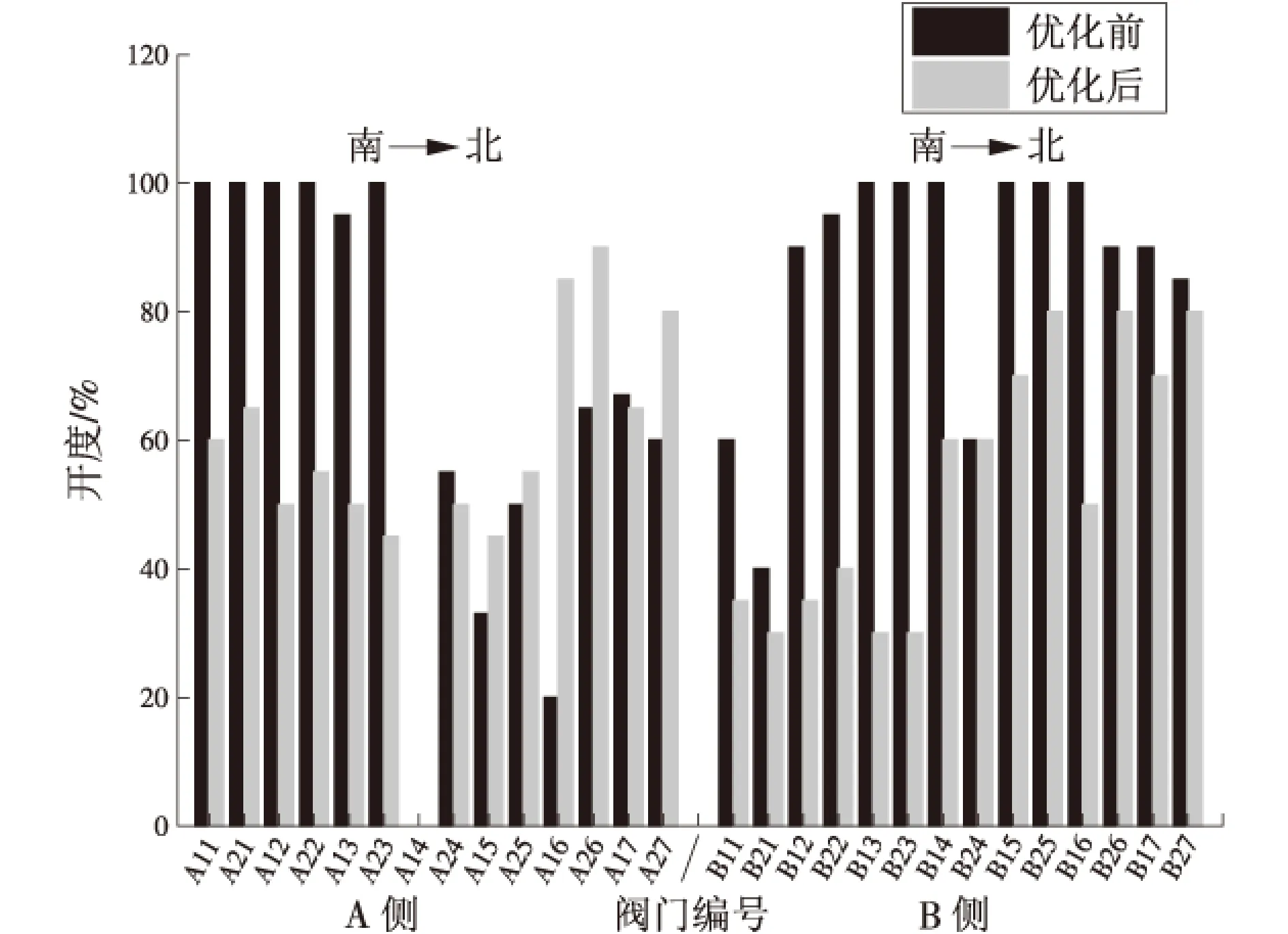

手動調閥開度大的噴氨噴嘴,噴氨量較大,對應裝置出口區域的NOx質量濃度低,氨逃逸質量濃度高;手動調閥開度小的噴氨噴嘴,噴氨量較小,對應裝置出口區域的NOx質量濃度高,氨逃逸質量濃度低。經過多次輪測試與調整,確定了SCR各支噴氨手動門最佳開度,有效改善了裝置出口的NOx質量濃度分布均勻性,降低了氨逃逸質量濃度。#1機組和#2機組A、B兩側各14個噴氨手動閥門,A11與A21是單個閥門調整對應位置,試驗前后開度情況如圖6、圖7所示(其中#2機組A14號門開度顯示窗被油漆糊住無法確認開度)。通過優化試驗,A、B側SCR脫硝系統各噴氨手動門開度有了較大的變化。

表1 優化調整試驗前后主要運行參數和試驗數據

圖6 #1機組噴氨手動閥門優化試驗前后開度

噴氨優化試驗時對應氨逃逸濃度分布高的位置,減小閥門開度,從圖6#1機組噴氨手動閥門開度可知,噴氨優化試驗調整前SCR脫硝系統出口A側北半邊氨逃逸質量濃度數據明顯偏高,優化試驗時對應氨逃逸質量濃度分布高的位置,減小閥門開度。從圖6中可以看出,A側北側閥門開度明顯降低,減小了噴氨流量,降低氨逃逸濃度。B側氨逃逸質量濃度分布相對均勻。A側最大從65%調整到25%,關閉61.5%,B側除B14閥門開度調整較大外,開度相對A側調整幅度較小,是根據經驗適當調整閥門開度。 優化試驗后消除了A側約1/3煙道氨逃逸高于2.28 mg/m3的情況,均值從1.75 mg/m3降至0.68 mg/m3,與手動門開度調整對應。

從圖7#2機組噴氨手動閥門開度可知,噴氨優化調整前SCR脫硝系統出口A側南半邊、B側北半邊氨逃逸質量濃度數據明顯偏高。噴氨優化試驗時,對應氨逃逸濃度分布高的位置減小閥門開度。優化調整后,A側南側、B側北邊閥門開度明顯降低,噴氨流量與氨逃逸濃度相應降低。

圖7 #2機組噴氨手動閥門優化試驗前后開度

3 結束語

(1)SCR脫硝系統優化調整試驗改善了局部噴氨過量和噴氨不足的情況,SCR出口NOx質量濃度均勻性改進明顯,系統整體氨利用率和反應效率得到提高。

(2)SCR脫硝系統脫硝性能和脫硝效率受多種因素影響。為提高SCR出口NOx質量濃度均勻性,降低氨逃逸,減少空預器堵塞,達到污染物低排放最新標準,推薦定期進行脫硝噴氨優化調整試驗。

(3)內部流場不均和噴氨格柵結構等影響SCR出口NOx質量濃度分布均勻性,后續需優化設計改進內部流場分布,實施改造新型的噴氨格柵布置方式,實現分區調整,為提高脫硝性能提供基礎條件,對減輕空預器堵塞風險具有重大意義。