丁基橡膠中氯含量的分析與調控

于小杰,李樹新,伍一波,郭文莉,張 敏

(1.北京石油化工學院 材料科學與工程系,北京 102617;2.北京化工大學 材料科學與工程學院,北京 100029)

丁基橡膠是世界上第四大合成橡膠膠種[1],它是由異丁烯和少量異戊二烯(含量1%~6%(w))制成的,制備反應為典型的陽離子反應[2-3]。丁基橡膠結構中具有很高的不飽和度,且分子鏈中的側甲基在主鏈上密集排列,減少了分子內部的自由空間,具有抗震性能。少量的異戊二烯為分子鏈提供了少量的雙鍵,滿足了丁基橡膠所需的硫化能力。所以,丁基橡膠具有化學穩定性良好、耐老化性、對陽光及臭氧有良好抵抗性等許多優點[4],主要用于制造各種內胎、水胎、墊圈等橡膠制品[5-8]。隨著化工和汽車行業的快速發展,工業上對丁基橡膠的需求也越來越大[9]。但丁基橡膠的很多關鍵技術目前仍掌握在少數發達國家手中,并且絕對保密、不對外轉讓。

合成丁基橡膠的工藝路線有淤漿法或溶液法[10],大部分工業生產采用淤漿法,工藝生產條件比較成熟[11]。在合成丁基橡膠過程中,引發劑中的氯元素不可避免地殘留在膠液中,或是進入橡膠主鏈發生取代反應,進而影響后期橡膠的加工過程,導致溴化含量低或粘輥的現象[12]。

本工作采用不同的引發體系通過淤漿法合成了丁基橡膠,利用GPC、1H NMR、全自動滴定等方法考察了反應時間和引發體系對丁基橡膠中氯含量的影響。

1 實驗部分

1.1 主要試劑

異丁烯、異戊二烯、氯甲烷:分析純,中國石化北京燕山分公司;甲醇、二氯甲烷、氯化鈉、硝酸、30%(w)過氧化氫:分析純,北京化學試劑公司;二氯乙基鋁(EADC):0.9 mol/L正己烷溶液,Acros公司;倍半鋁:0.4 mol/L己烷溶液,北京百靈威科技有限公司;氘代氯仿:分析純,北京百靈威科技有限公司。異戊二烯使用氫化鈣干燥12 h,然后進行蒸餾密封使用。

1.2 丁基橡膠的合成

將支口瓶置于-85 ℃冷浴中,依次加入一定量單體異丁烯和異戊二烯,再加入一定量的氯甲烷作為溶劑,在冷浴中搖勻冷卻至-85 ℃后,將配好的引發劑依次加入到不同的支口瓶中,并計時,依據不同的聚合時間倒入甲醇。產物經脫除溶劑和未反應單體后,用甲醇洗滌,在真空干燥箱中40 ℃下干燥至恒重。

1.3 表征方法

GPC采用Waters公司Waters e2695型凝膠滲透色譜儀測定,流動相為四氫呋喃,流量為1.0 mL/min,測試溫度30 ℃;聚合物氧彈燃燒過程采用上海昌吉地質儀器公司XRY-1A型數顯氧氮式熱量計,利用氧彈燃燒將橡膠中的鹵素元素燃燒吸收,轉變為離子態,再通過滴定測定氯元素含量。滴定過程采用北京先驅威鋒技術開發公司ZDJ-3D型全自動滴定儀;聚合物的微觀結構采用Bruker公司AR400型核磁共振波譜儀測試,四甲基硅為內標,CDCl3為溶劑[13]。

2 結果與討論

2.1 水/EADC引發體系合成的橡膠中氯元素含量的表征

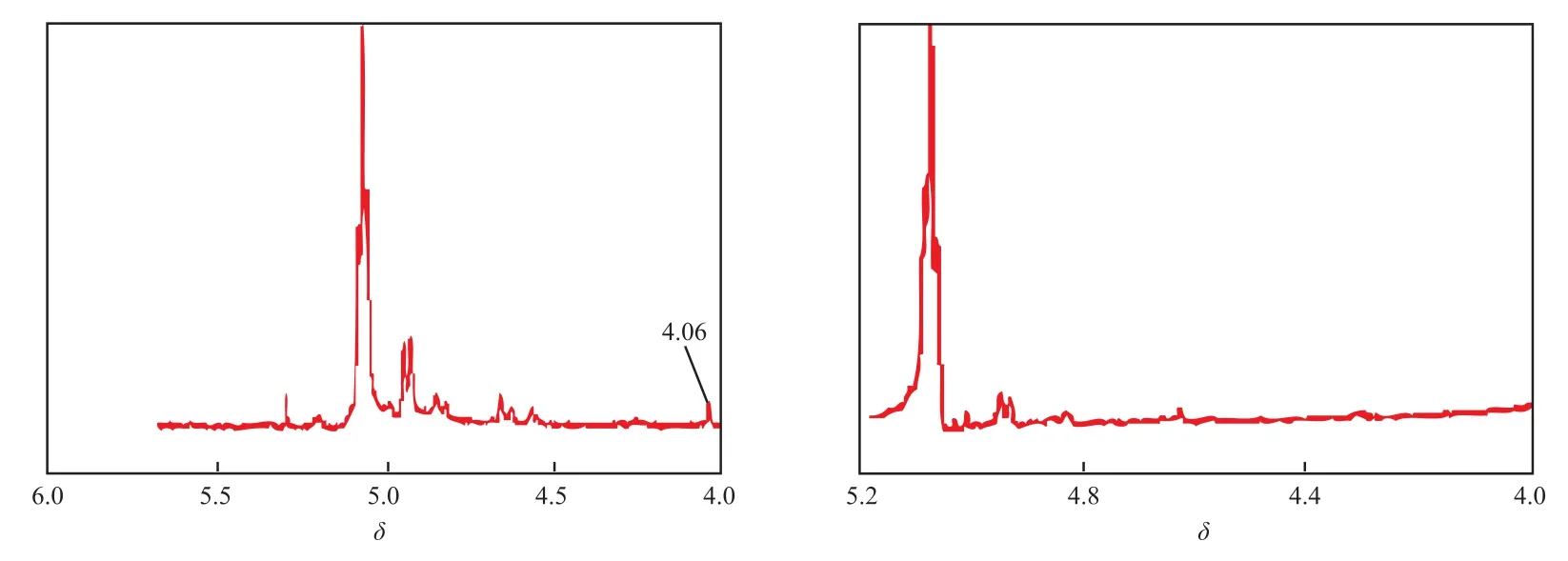

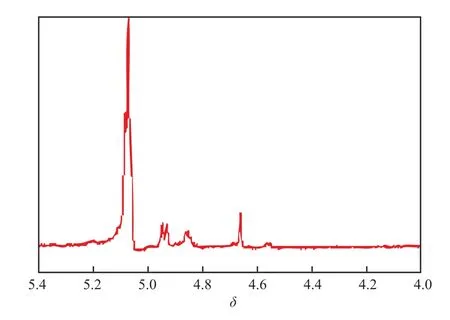

合成丁基橡膠中的氯元素有兩種形態:離子氯和烷基氯。自制丁基橡膠和Exxon268橡膠的1H NMR譜圖見圖1。對比兩種橡膠的譜圖發現,在化學位移δ = 4.06處明顯存在Cl元素的小峰,該峰歸屬于—CHCl的吸收峰[14]。由于反應體系中只有引發劑和溶劑中含有氯元素,所以分析可能是丁基橡膠與引發劑或氯甲烷溶劑發生了極少量的氯化反應。通過1H NMR譜圖可以定性和定量分析烷基氯含量,即根據不同位移處吸收峰的面積即可計算丁基橡膠中的烷基氯含量。

圖1 丁基橡膠(a)和Exxon268橡膠(b)的1H NMR譜圖Fig.1 1H NMR spectrum of butyl rubber(IIR)(a) and Exxon268(b).

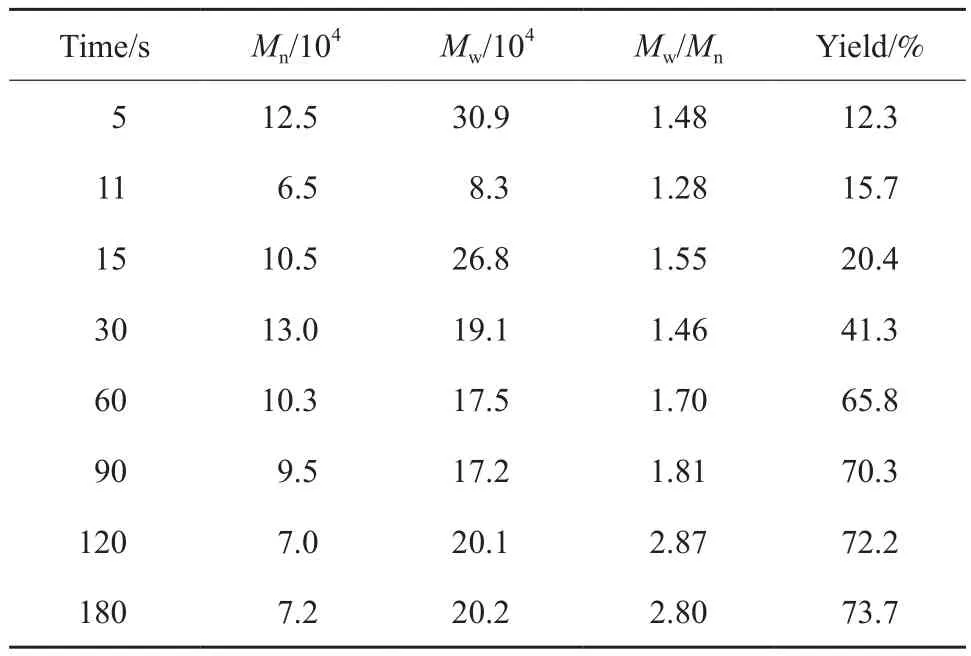

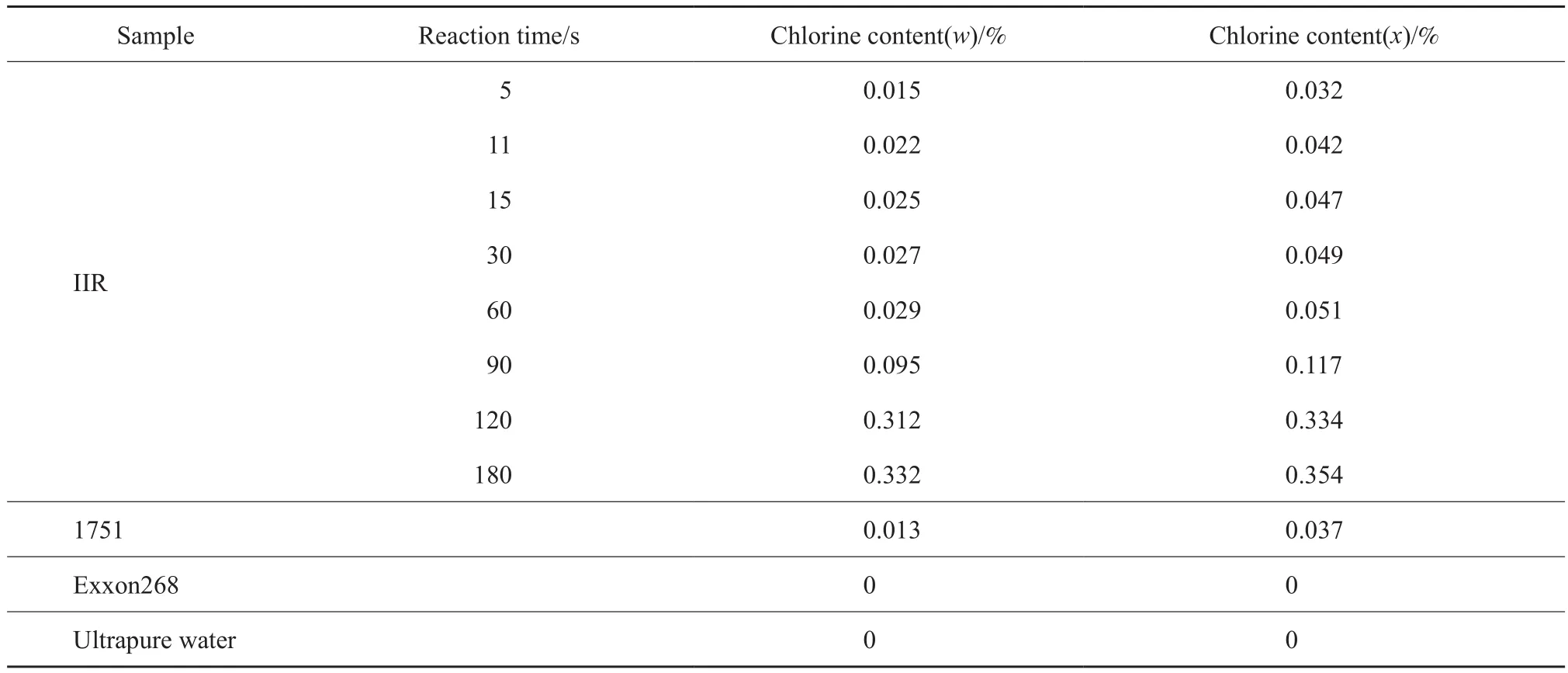

由于陽離子聚合速率很快,如果在反應過程中活性中心被包覆住,延長反應時間并不會對產率有很大的影響,而且本工作合成的丁基橡膠體系本身總量就較少,能夠在較短時間內完成反應。反應時間對丁基橡膠性能的影響見表1。由表1可看出,最開始由于反應時間過短,體系來不及充分反應,所以相對分子質量變化呈現不規律性;隨反應時間的延長,Mn先升高而后降低并逐漸趨于穩定,但相對分子質量分布基本呈變寬的趨勢。隨反應時間的延長,產率逐漸升高并趨于穩定。所以選擇反應時間在60~90 s較適宜。

表1 反應時間對丁基橡膠性能的影響Table 1 Effect of reaction time on polymerization property

2.1.1 核磁法測試的氯含量

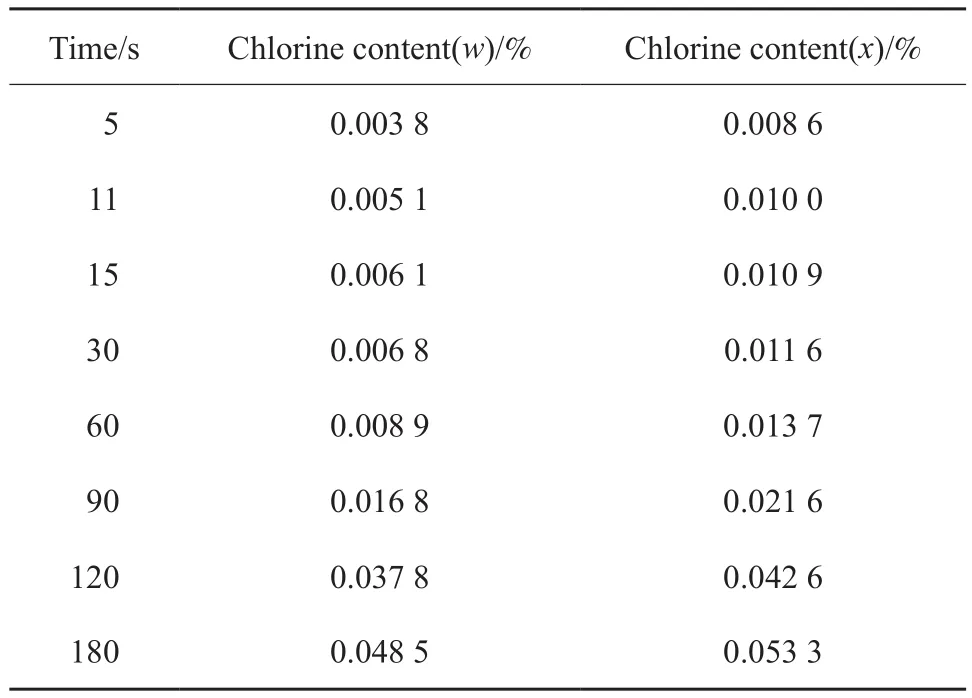

1H NMR譜圖法測試不同反應時間合成的丁基橡膠中的氯含量見表2。從表2可看出,反應時間少于60 s所得丁基橡膠中的氯含量較低,在60~90 s內合成的丁基橡膠中氯含量開始增加,在90 s以后氯含量迅速增加,隨著丁基橡膠反應的結束,再增加反應時間,氯含量也不會急劇增加,而是慢慢趨于平穩。說明延長反應時間確實增大了氯元素進入鏈的幾率,所以合理的控制反應時間,對于減少氯元素進入分子鏈是十分必要的。

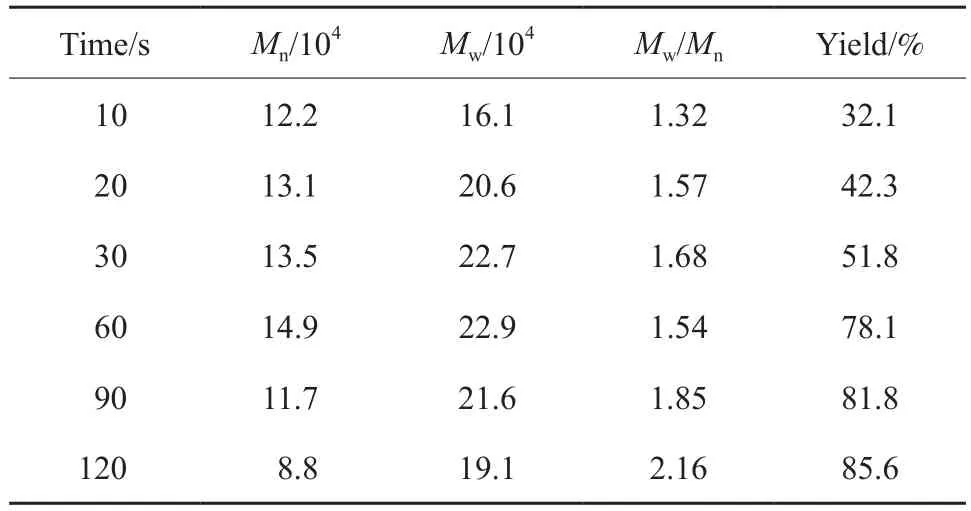

表2 1H NMR譜圖法測試反應時間對丁基橡膠中氯含量的影響Table 2 Effect of different reaction time on the chlorine content calculated by 1H NMR

2.1.2 化學法測試的氯含量

由于利用1H NMR譜圖面積法計算氯含量誤差比較大,因此采用化學滴定法[15]測試氯含量,結果見表3。

表3 化學法測試丁基橡膠和部分商品橡膠中的氯元素含量Table 3 Chlorine contents in IIR and some products tested by chemical method

從表3可知,在反應時間5~60 s內合成的丁基橡膠中的氯含量較少,含量在0.01%~0.03%(x)之間。隨反應時間的延長,氯含量越來越高,但是增加的速度在減緩。在反應時間為90 s以后,氯含量又急劇增加,在反應時間為120 s之后,氯含量的增速才漸漸變緩。對比表2可看出,采用化學法測試的氯含量比用1H NMR方法測試的氯含量大幅增加。從表3還可看出,超純水中不含氯,排除了實驗過程中水的引入所帶來的影響,可以分析出合成的丁基橡膠中除了鏈上成鍵的氯元素以外,丁基橡膠中也存在一定含量的游離氯。由于與丁基橡膠鏈成鍵的氯會影響丁基橡膠的不飽和度等,對丁基橡膠后期加工過程的硫化速率、溴化等產生影響,會造成溴化率低等不利影響;但存在于膠中的游離氯對后期加工并沒有太大影響,因為在企業加工過程中,合成丁基橡膠時會加入添加劑等,游離氯與添加劑反應形成化合物對后期的加工沒有影響,所以本工作更關注連接在鏈上的氯,通過改變引發體系等方式去掉分子鏈上的氯元素。

2.2 以水/倍半鋁為引發劑合成的丁基橡膠中氯元素含量表征

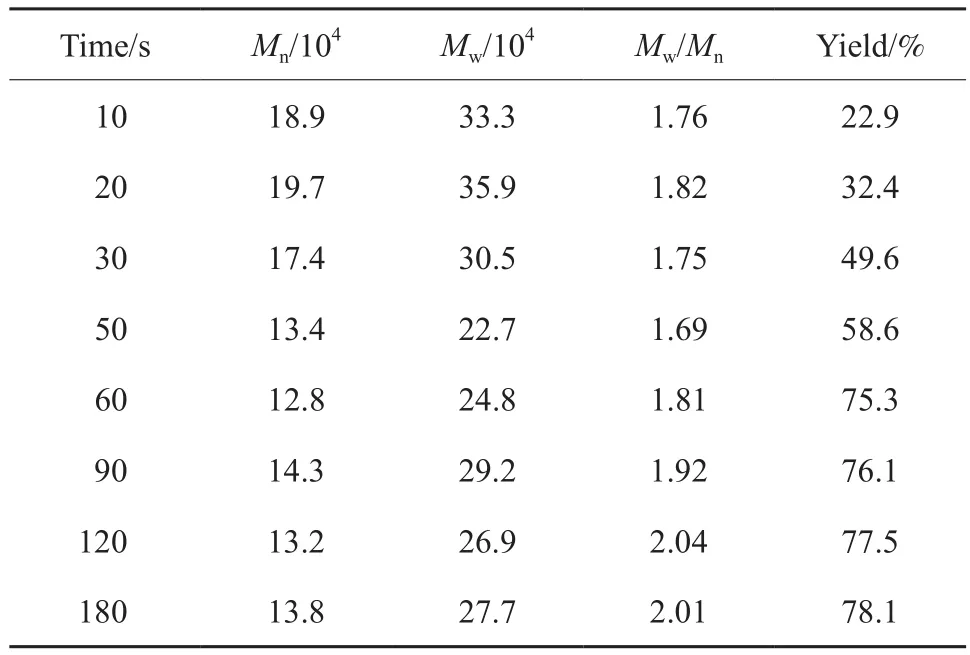

由于倍半鋁的活性較EADC低,所以利用水/倍半鋁引發體系合成丁基橡膠時,適當提高引發劑含量,可提高產率,滿足工業生產要求。水/倍半鋁引發體系合成的丁基橡膠的性能見表4。從表4可看出,在引發劑濃度一定的條件下,隨反應時間的延長,丁基橡膠的相對分子質量變化不大,但相對分子質量分布逐漸變寬,產率增加,綜合考慮相對分子質量及其分布和產率,選擇適合的反應時間為60~90 s。采用水/倍半鋁體系制備丁基橡膠,在反應時間90 s、倍半鋁濃度為2.7×10-3mol/L的條件下合成的丁基橡膠的1H NMR譜圖見圖2。由圖2可知,在δ = 4.06處沒有出現峰,說明以倍半鋁為引發劑時,即使反應時間最長得到的丁基橡膠分子鏈中都不含氯元素。因此,利用水/倍半鋁引發體系合成丁基橡膠時不會引入氯元素。

表4 水/倍半鋁引發體系合成的丁基橡膠的性能Table 4 Properties of the IIR prepared in the system of H2O/Al2Et3Cl3

圖2 倍半鋁濃度為2.7×10-3 mol/L制備的丁基橡膠1H NMR譜圖Fig.2 1H NMR spectrum of 2.7×10-3 mol/L Al2Et3Cl3.

2.3 混合引發體系合成的丁基橡膠中氯元素的含量

由于倍半鋁的活性較低,而EADC活性高,因此研究了水/EADC/倍半鋁混合引發劑合成的丁基橡膠的性能。在兩種引發劑濃度比為n(倍半鋁)∶n(EADC)= 0.676∶1時,考察了反應時間對丁基橡膠性能的影響,結果見表5。從表5可看出,

隨反應時間的延長,產率升高,產物的相對分子質量分布加寬,在反應時間少于30 s時,相對分子質量接近20萬,但隨反應時間的繼續延長,相對分子質量有降低的趨勢。將反應時間為180 s得到的丁基橡膠做1H NMR測試,譜圖見圖3。

表5 兩種引發劑混合的體系所得丁基橡膠的性能Table 5 Effect of reaction time on polymerization in mixed initiator system

圖3 混合引發劑在反應時間180 s所得丁基橡膠的1H NMR譜圖Fig.3 1H NMR spectrum of IIR made in mixed initiator system under reaction time 180 s.

從圖3可以看出,在δ = 4.06處沒有歸屬于氯的峰,說明采用兩種引發劑混合時,在活性方面起到中和的效果,而且沒有將氯元素引入到鏈上。綜合考慮,采用混合引發劑體系時,適宜的反應時間為 60~90 s。

3 結論

1)丁基橡膠中氯元素的殘留受引發體系的影響,采用水/EADC引發體系時,隨反應時間的增加,氯元素含量增多,適宜的反應時間為60~90 s。

2)水/倍半鋁引發體系合成的丁基橡膠中不含氯元素,適宜的反應時間為60~90 s。

3)采用倍半鋁和EADC混合的引發體系合成丁基橡膠,橡膠中不含氯元素,且中和了兩者的反應活性,最佳的反應時間為60~90 s。