基于壓電式加速度傳感器的微型振動測試儀設計*

朱方園,趙海峰

(南京信息職業技術學院機電學院,江蘇南京 210023)

0 前言

自動化、智能化的數控加工設備可以節約人力,提升現代工業的生產效率。隨著科技的不斷發展,企業設備的自動化率越來越高。在這些高度自動化的企業,日常生產環節中設備的平穩運行可以保證產品的數量和質量。因此,設備的正常運行成為企業正常運轉、生產目標順利實現的前提。

目前,自動化設備運行的保障方法,主要基于正常運轉的機械設備存在穩定振動規律這一現象。通過加速度傳感器、外接信號采集器、上位機進行設備振動信號的監測、分析,從而判斷設備當前的運轉狀態,保證日常生產正常進行。當前,基于設備振動信號分析的這一監測方法已經成為企業診斷機械設備是否存在故障的一種有效手段。在數控機床主軸的振動測試[1]、大型輪機軸承監測[2]、齒輪箱的振動分析[3]、車削加工過程中工件和刀具之間的振動測試[4]等領域,不少學者已經開展了大量研究,也取得了豐富成果[5-8]。但是,在諸多測試現場,往往采用信號感知、信號采集設備相互分離的模式來完成振動數據的提取。這種測試方式應用廣泛、數據采集齊全,但信號采集系統價格昂貴,對于一些測試環境較為苛刻的場合使用不便,也無法滿足一些中小型企業設備的日常監測。因此,有必要開發一套便攜的、性價比高的振動信號微型測試儀。

本文作者在現有設備故障監測方法的基礎上,設計了一套以AT89C51單片機芯片為核心的微型信號測試儀,將其用于企業工作現場的數控設備狀態監測,實現了設備振動信號的實時、便攜采集和記錄,也可以通過外置數據接口將測得數據連接微機,實時完成數據處理,進而判斷設備的當前運行狀態,最終為企業設備的故障監測和運行成本的降低提供有效手段。

1 測試方案設計

為減小測試儀器體積,降低監測成本,系統采用集成模塊來完成儀器的整體方案設計,其測試原理框圖如圖1所示。

圖1 測試儀工作原理框圖

由圖可知,測試系統主要包括信號傳感器、信號適配電路、信號記錄電路、系統供電電路以及外部數據接口構成。

測試時,測試儀上電,將其固定在設備待測位置,信號傳感器外部觸頭與設備接觸,啟動被測設備,測試儀開始采集信號,將加速度信傳感器實時測得的設備振動信號,經適配電路放大、濾波,記錄模塊A/D轉換、存儲。測試過程中,可以通過外部數據接口連接微機,實現信號的實時監測、分析、處理,也可以按計劃存儲數據,進行后續處理。

2 測試硬件設計

2.1 信號傳感器

振動傳感器是把被測對象的一些機械參量轉換為電量的一種傳感器,常用的振動傳感器有壓阻和壓電式兩種。壓電式傳感器是基于壓電效應的傳感器,相較壓阻式傳感器,其結構簡單,受溫度影響小,具有高靈敏度和信噪比等優點。針對普通數控設備工作頻率不超過4 kHz的特點,選用CA-YD-107壓電式加速度傳感器。CA-YD-107壓電式加速度傳感器頻率范圍1~5 000 Hz,測量峰值800 g,可以滿足一般數控加工設備工作環境的振動測試。

圖2 壓電傳感器等效電路

2.2 信號放大電路

壓電加速度傳感器自身產生的信號非常微弱,阻抗較高,直接測量會影響系統的準確性。測量時須根據壓電傳感器的輸出要求,將微弱的信號放大。

當壓電傳感器測頭受外力沖擊時,其內在兩個電極表面會積聚的電荷量相同,其極性相反,相當于一個壓電材料為介質的電容器。此時,可以等效于一個與電容相并聯的電荷源,或者等效于一個與電容串聯的電壓源,其等效電路如圖2所示。

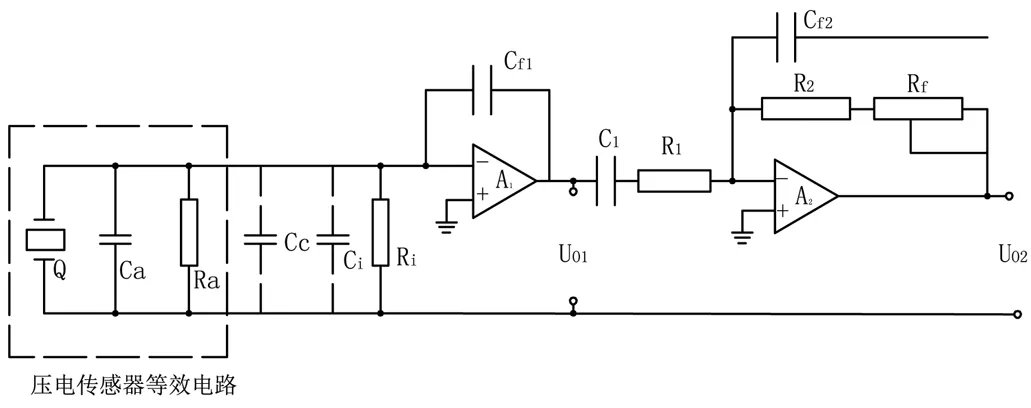

測試時,系統若采用電壓放大電路,其輸入電壓Ui=Q/(Ca+Cc+Ci)會隨放大器輸入電容Ci和導線電容Cc變化,從而會影響系統的準確性和穩定性。因此,系統采用電荷交流反向兩級放大電路,如圖3所示。

傳感器微弱信號經電荷放大器放大后,其一級輸出電壓U01為

式中:Q、Ca分別為傳感器自身電荷和電容;Cc為連接導線電容;Ci、Cf1為電荷放大器一級等效電容和電荷轉換反饋電容,A1為一級放大倍數,一般為104~106。

上式可以等效為

由上式可以看出,采用電荷放大器,Ca、Cc、Ci對傳感器輸出U01影響很小,其輸出主要取決于反饋電容Cf1的大小。設計時,只要選擇合適的電容即可。

圖3 電荷交流反向兩級放大電路

為提高信號質量,系統采用可調增益的二級交流反向放大電路來抑制系統中的直流噪聲分量。經二級交流反向放大電路后,傳感器輸出的信號質量得以增強。此時,輸出信號轉換成為穩定的易測的電壓信號U02。

2.3 信號濾波電路

經放大電路處理后,傳感器的輸出信號仍包含了一些外部環境產生的低頻信號和高頻噪聲信號,為此還需進一步的濾波處理,保留設備振動特征的本體信號。因巴特沃斯濾波器頻域相對光滑,系統選擇由二階低通濾波器和二階高通濾波器組成的四階巴特沃斯帶通濾波器進行模擬信號的濾波,其濾波電路如圖4所示。

2.4 信號控制與A/D轉換

系統采用AT89C51低壓高性能單片機和12位單通道ADS7822 A/D轉換器來完成數據采集的A/D轉換和控制。ADS7822采樣頻率最高可達200 ksps,遠大于一般數控設備的工作頻率,滿足數控設備振動數據采集要求。系統設計的A/D轉換電路如圖5所示。

圖4 巴特沃斯四階帶通濾波電路

圖中,ADS7822使用3.3 V供電,芯片的IN-與GND引腳直接相連,濾波信號作為A/D輸入信號與IN+相連,C1與C2為電源電路濾波電容。當CS為低電平時,開始一次A/D轉換,此時時鐘引腳DCLOCK輸出方波,在DCLOCK的高電平,檢測DOUT引腳電平,系統開始采集數據。

圖5 A/D轉換電路

2.5 信號存儲與外部數據接口

信號經A/D轉換后,針對數控設備的振動特性,系統選用ms級的鐵電存儲器FRAM。FRAM具有非易失性數據存儲特性和RAM的無限次讀寫、高速讀寫以及低功耗等優點,滿足一般數控加工設備工作振動信號的采集存儲。

為提高信號的實時監測,系統也可將轉換后的振動數據通過RS-232接口電路直接以數字信號形式上傳微機,完成設備運行狀態的實時監測。

3 振動信號采集

針對普通數控設備加工時廣泛存在的振動現象,將設計的信號微型測試儀安裝于數控加工中心工作臺X/Y方向,在不同轉速下采集的振動數據如表1所示,其對應的振動加速度曲線如圖6所示。由圖6可知,隨機床主軸速度的增大,加工中心X和Y向的振動加速度逐步變大。在9 000 r/min時,機床工作臺Y向振動突變,之后保持平穩。測試結果表明,當機床主軸達到9 000 r/min時,會引起較大加工誤差。因此,當前機床應避免轉速設定為9 000 r/min。

表1 不同轉速下工作臺振動數據

圖6 工作臺振動加速度曲線

4 結論

為解決中小型企業數控設備的振動監測問題,設計了一套便攜的、性價比高的振動信號微型測試儀。整個設計基于AT89C51單片機芯片,完成了信號適配電路、信號記錄電路、系統供電電路以及外部數據接口電路的設計,提高了系統的集成度。分析發現了機床轉速引起的振動異常現象,避免機床加工可能引發的問題,降低了機床故障監測成本。最后通過數控加工中心工作臺振動測試實驗驗證了系統方案的可行性。