基于DSP高動態響應伺服單元設計

黃揚根,張道勇

(廣州數控設備有限公司,廣東廣州 510530)

0 引言

伺服驅動單元的特性是影響數控機床加工性能的重要指標[1]。近年來交流伺服驅動技術已成為工業領域實現自動化的基礎技術之一,并朝著全數字化、高精度、高速度方向快速發展[2]。國內在高性能伺服驅動技術儲備方面,與國外老牌名企仍存在較大的差距。國產伺服控制技術的提升迫在眉睫,在需要加大對核心算法研究的投入外;還需要對伺服系統硬件進行升級,更換處理能力更強的CPU,提升電流采樣和位置反饋的精度等。針對上一代產品存在的位置反饋精度不夠、電流采樣容易受干擾、CPU處理能力不強、伺服系統帶寬低、剛性差等問題,對整個驅動單元方案進行重新設計。

1 伺服系統硬件原理設計

伺服驅動單元主要由控制電路和功率電路兩部分組成,TI公司的TMS320C2000系列DSP作為電機驅動主要的控制芯片得到了廣泛應用[3]。控制部分選用TI公司的DSP(28377S)作為主控芯片,主要完成位置指令的接收、矢量控制算法實現、PWM信號輸出、人機界面顯示管理等功能;功率部分主要包括“交-直-交變換”和開關電源,按功能劃分主要由4部分組成:主回路(整流、逆變)、開關電源電路、IPM/IGBT驅動電路、保護電路。圖1為伺服驅動單元的硬件電路的總體結構框圖。

圖1 交流伺服單元硬件原理框圖

2 伺服系統控制策略設計

矢量控制算法是目前應用最為廣泛的交流電機控制算法[4-5],核心思想是將電機三相繞組電流通過坐標變換,得到旋轉坐標軸下的勵磁電流分量和轉矩電流分量,分別等效于直流電機的勵磁電流和轉矩電流,因此可以把交流永磁同步電機等效于直流電機來進行控制[6]。

圖2是基于DSP的控制軟件框圖,實現對永磁同步電機和三相異步電機位置、速度、電流三環的全數字化矢量控制;通過對數字控制系統的分析建立離散域數學模型,設計在線慣量自動識別和多模態智能自適應控制算法,實現伺服系統的參數自整定技術,解決不同工況下慣量和負載不一致的參數最優化問題;使用前饋控制思想,減小系統的跟隨誤差;研究加減速控制和系統抗負載和參數擾動方法,著眼于提高系統的魯棒性。

圖2 伺服系統軟件控制框圖

3 實驗結果

實驗主要針對新舊兩款驅動器進行速度環帶寬、圓弧插補精度測試。

3.1 速度環帶寬測試

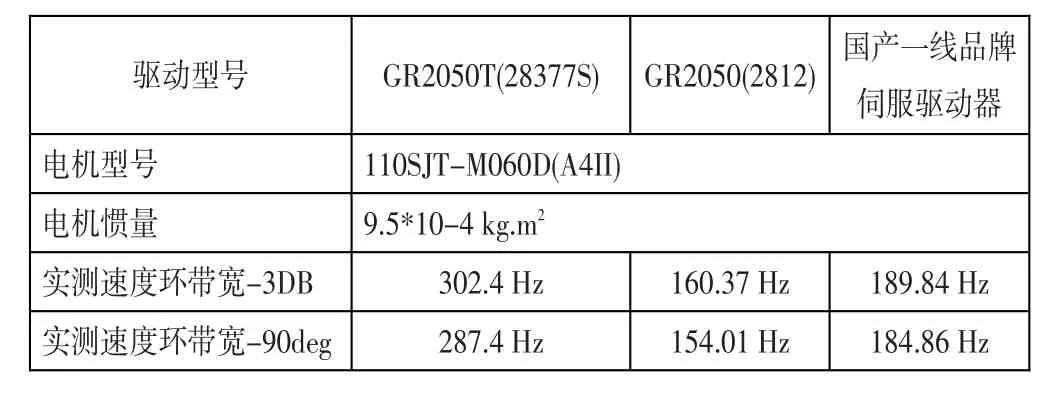

使用三款驅動器配相同電機,在空載情況下,按照國標(6)進行速度環帶寬測試,測試數據如表1所示。從表1數據中可以看出新款GR2050T(28377S)性能相比老款GR2050(2812)有顯著提升,帶寬明顯高于競爭對手。

表1 速度環帶寬對比

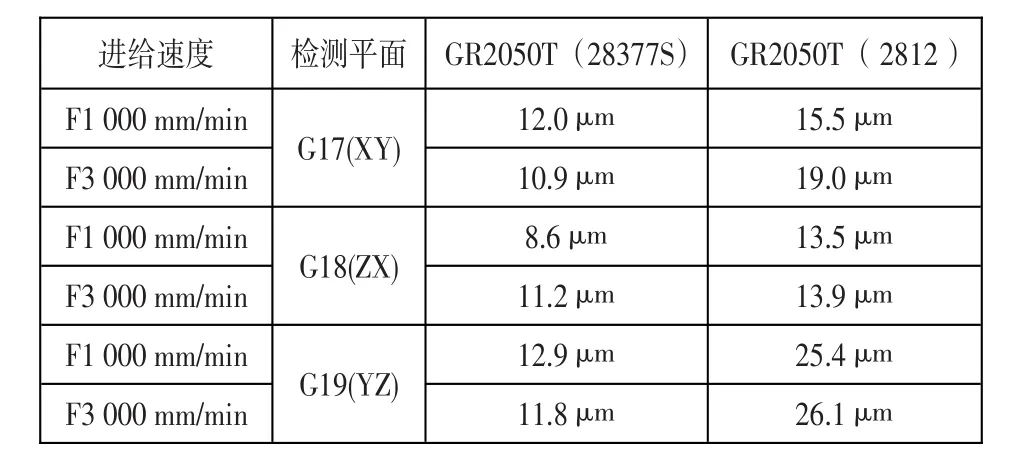

表2 圓弧插補精度對比

3.2 圓弧插補精度測試

圓弧插補精度測試在寶佳DX600A雕銑機床上開展,配套數控系統為GSK 988MB、配套電機為130SJT-M100D(A4II)。在加工程序和工藝均一致前提下,使用球桿儀檢測分別對使用GR2050T(28377S)與GR2050T(2812)驅動器加工的工件進行檢測,測量數據如表2所示。根據表2中球桿儀檢測數據顯示,GR2050T(28377S)為8.6~12.9um、GR2050T(2812)為13.5~26.1um。從數據看GR2050T(28377S)的圓弧插補精度要好于GR2050T(2812)。

4 結束語

該設計使用TI 28377S為主控芯片,逆變環節采用富士第七代智能IPM模塊,軟件方面使用前饋控制思想減小跟蹤誤差,并針對圓弧過象限反向躍沖進行動態補償。就目前實際用戶反饋該設計達到預期設計目標。