2024-T3鋁合金DFR退化規(guī)律及疲勞斷口分析

陳躍良,吳省均,張 勇,卞貴學,張柱柱

(海軍航空大學青島校區(qū),山東青島266041)

鋁合金因其比強度高、比剛度好、塑性優(yōu)良及易于成型等諸多優(yōu)點,在現(xiàn)代航空工業(yè)中作為飛機主要的結(jié)構(gòu)材料而得到廣泛的應(yīng)用[1]。但因鋁合金有較強的點蝕傾向性[2],從而使航空裝備在復雜的外場環(huán)境,尤其在高溫、高濕、高鹽的惡劣海洋環(huán)境中經(jīng)常出現(xiàn)點蝕坑現(xiàn)象。而點蝕坑會造成材料的局部應(yīng)力集中,使材料的疲勞性能大大降低,從而對飛機結(jié)構(gòu)的耐久性帶來重大影響,對裝備使用帶來極大的安全隱患。

陳躍良等[3]通過對退役飛機鋁合金組件的疲勞試驗,得出了疲勞性能值隨服役時間退化的結(jié)論,并探討了將腐蝕坑等效為表面裂紋的可行性;Dolley等[4]通過對2024鋁合金不同腐蝕損傷程度對疲勞性能的影響研究,得出了點蝕坑深度是影響材料疲勞壽命最大因素的結(jié)論;Sankaran等[5]通過研究,得出了點蝕坑會使7075-T6鋁合金疲勞性能下降6~8倍的結(jié)論;Kimberli等[6]系統(tǒng)研究了2024鋁合金在不同腐蝕損傷程度下疲勞短裂紋的擴展速率;王榮、Xue Y等[7-8]分別分析了2XXX和7XXX系列鋁合金的疲勞斷口,指出了不同腐蝕損傷程度對于該系列合金疲勞斷裂的影響;劉新靈等[9]則系統(tǒng)研究了依據(jù)斷口特征運用逆向工程法重現(xiàn)斷裂過程的方法。但從目前所掌握的文獻資料看,大家對實驗室加速腐蝕條件下2024-T3鋁合金DFR退化規(guī)律及其斷口特點的分析還罕見報道。

本文以細節(jié)疲勞額定值(Detail Fatigue Rating,DFR)為特征量,對2024-T3鋁合金樣本在0 h、6 h、12 h、24 h、36 h、72 h、108 h、144 h、180 h和216 h預(yù)腐蝕條件下的細節(jié)疲勞額定值進行了預(yù)腐蝕疲勞試驗,得出了2024-T3鋁合金的疲勞性能退化規(guī)律,并借助斷口分析方法,對2024-T3鋁合金預(yù)腐蝕后的疲勞斷口進行了分析,得到了2024-T3鋁合金DFR隨腐蝕時長的退化規(guī)律和失效特點,以期為飛機結(jié)構(gòu)的疲勞強度評估和腐蝕防護提供借鑒和參考。

1 試驗方法及過程

1.1 試驗件

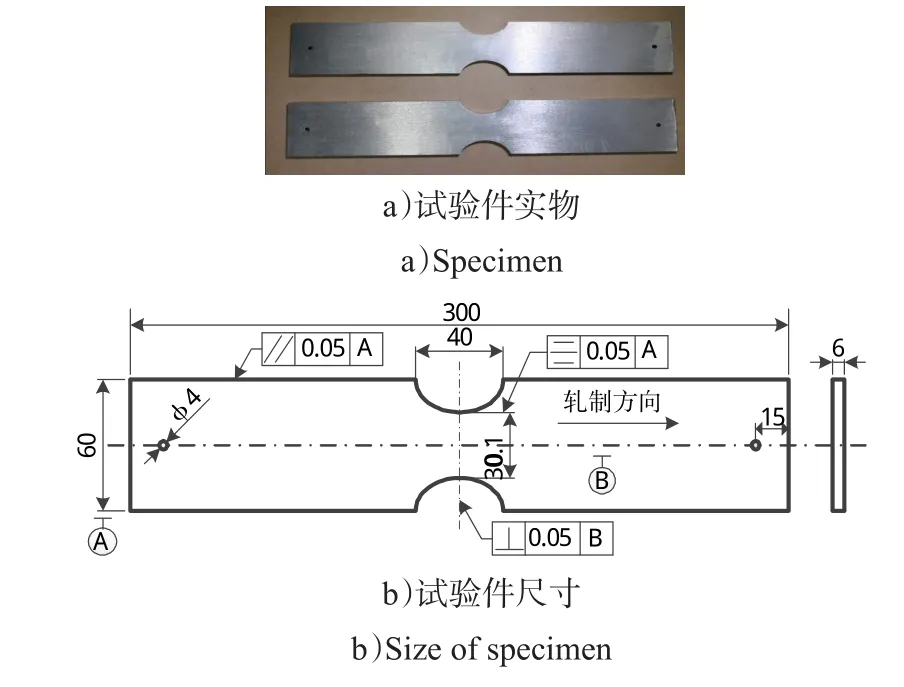

選取某型飛機常用的2024-T3鋁合金板材為試驗樣本(以下簡稱試驗件),同時為了控制試驗件裂紋萌生的位置并便于后期的斷口分析,在試驗件中部預(yù)設(shè)應(yīng)力集中區(qū)(理論應(yīng)力集中系數(shù)KT=1.5)。試驗件的形狀如圖1所示,其主要成分見表1。

圖1 試驗件Fig.1 Specimen

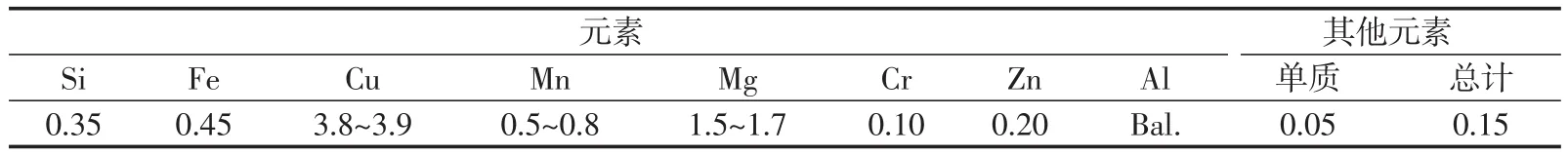

表1 2024-T3鋁合金主要化學成分(質(zhì)量分數(shù))Tab.1 Main chemical composition of 2024-T3(mass fraction) %

1.2 預(yù)腐蝕疲勞試驗

干濕交替是導致材料發(fā)生電化學腐蝕的重要原因之一。大量試驗研究表明:針對在外場服役環(huán)境下使用的金屬材料,采用周期浸潤腐蝕試驗方法可以很好地再現(xiàn)外場出現(xiàn)的腐蝕損傷[10-12]。

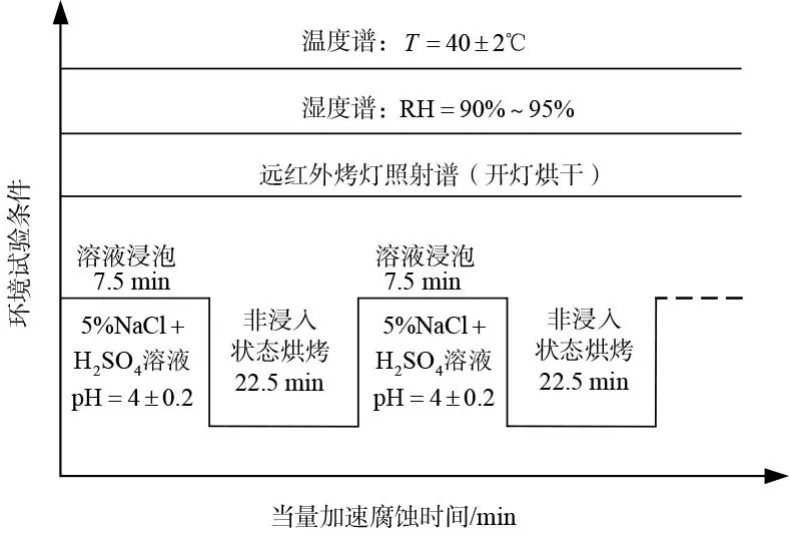

本試驗主要過程如下:首先,在加入稀H2SO4的5%NaCl溶液(pH值為4~4.5,溫度為(40±2)℃中浸泡7.5min;然后,在溫度為(40±2)℃、相對濕度為90%~95%的潮濕空氣中用遠紅外燈照射烘烤試驗件22.5min。調(diào)節(jié)遠紅外燈的位置與功率,使試驗件在臨近浸入溶液前被烘干,示意圖見圖2。本預(yù)腐蝕試驗設(shè)備為ZJF周期浸潤腐蝕試驗箱,疲勞試驗的加載設(shè)備為MTS810電液伺服疲勞機。

圖2 預(yù)腐蝕試驗譜Fig.2 Pre-corrosion test spectrum

1.3 斷口分析

將疲勞斷裂后的試驗件從夾具中取出并立刻包上保鮮膜。線切割切下斷口后,將其先后置于乙醇、丙酮溶液中,利用超聲波清洗3min后取出;待試驗件表面自然干燥后用導電膠布將其一側(cè)表面固定于Zeiss Ultra 55型掃描電子顯微鏡載物臺上,放入真空室逐一進行斷口分析。

2 結(jié)果與分析

2.1 DFR退化規(guī)律分析

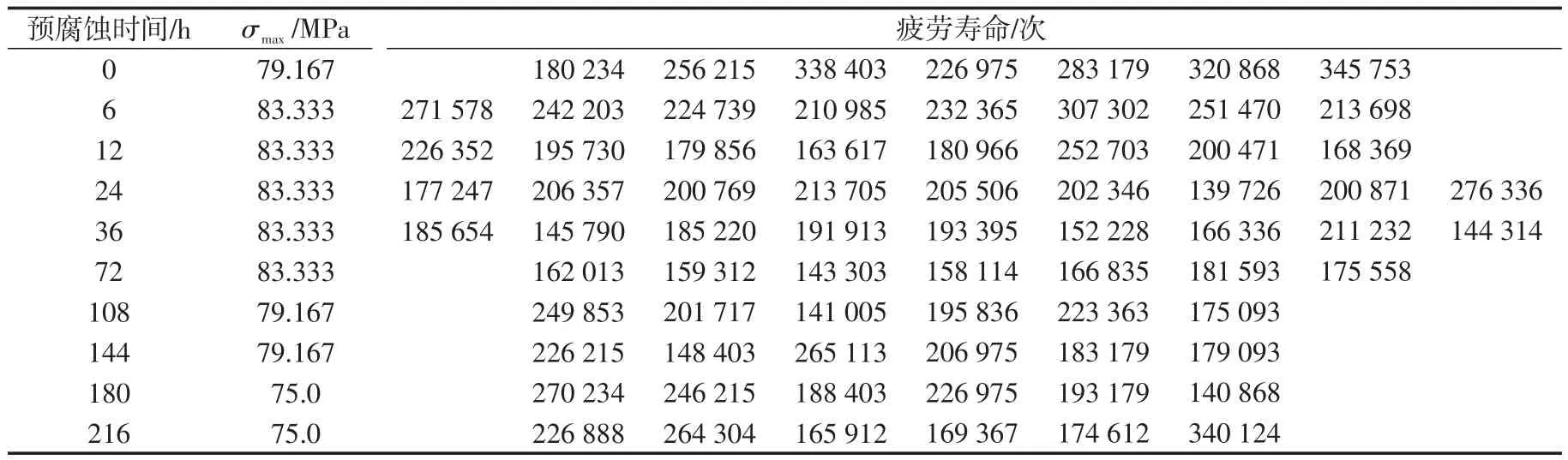

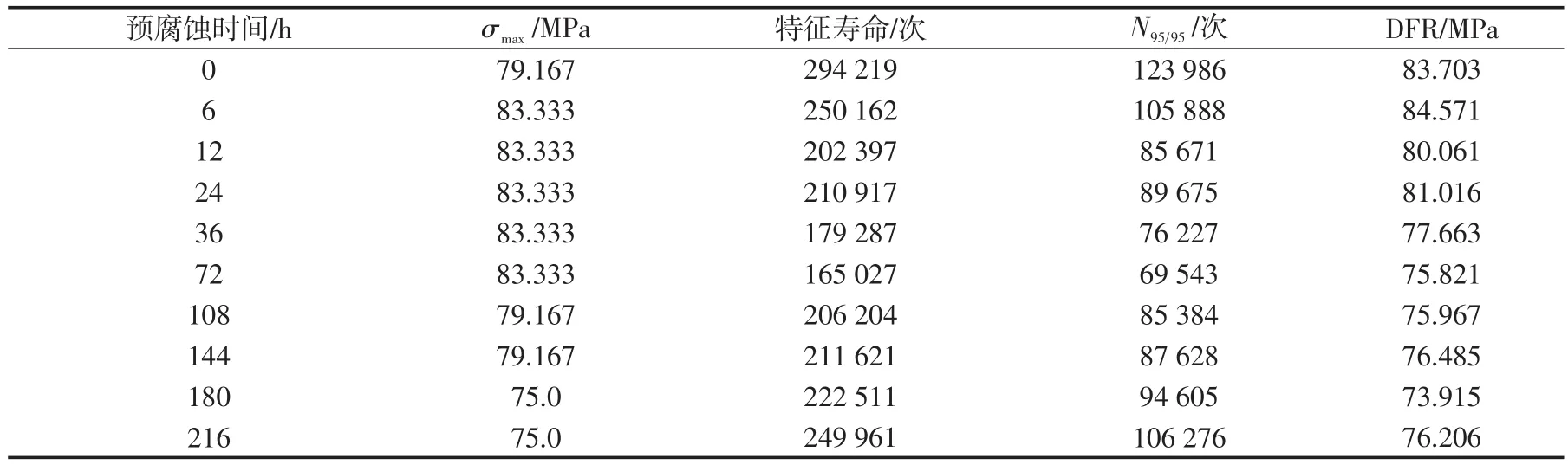

分別將預(yù)腐蝕0 h、6 h、12 h、24 h、36 h、72 h、108 h、144 h、180 h和216 h的試驗件進行應(yīng)力比R=0.06、正弦波形、PVC補償、載荷頻率為10Hz的疲勞試驗。標準HB7710-94《金屬材料細節(jié)疲勞額定強度截止值(DFRcutoff)試驗方法》要求實驗數(shù)據(jù)的特征壽命應(yīng)在1.5×105~4×105次循環(huán)內(nèi),因而本文在實驗過程中會根據(jù)實際情況調(diào)整應(yīng)力水平使特征壽命滿足標準HB 7710-94的要求。根據(jù)文獻[13]提供的方法去除粗大誤差后將結(jié)果列于表2,表中所有試驗數(shù)據(jù)均滿足標準HB7710-94所要求的最小試驗件數(shù),并按照此標準提供的方法計算DFR,將結(jié)算結(jié)果列于表3。

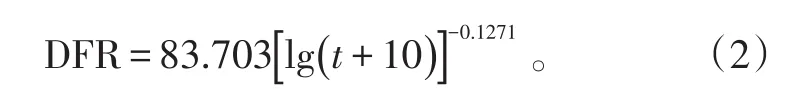

從表3中可以發(fā)現(xiàn),隨著腐蝕時間的增長,2024-T3鋁合金DFR總體呈下降趨勢,但由于材料疲勞性能具有較大的分散性,而腐蝕過程又會使分散性進一步增大,從而導致某些腐蝕時間較長的組別中試驗數(shù)據(jù)在誤差允許范圍內(nèi)出現(xiàn)較大波動。由此,導致2024-T3鋁合金DFR總體下降,局部波動。

表2 疲勞試驗結(jié)果Tab.2 Fatigue life of experiment

表3 DFR計算結(jié)果Tab.3 Settlement results of DFR

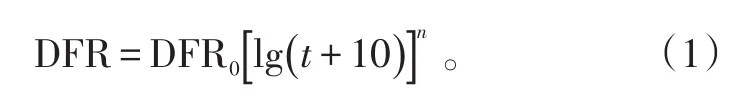

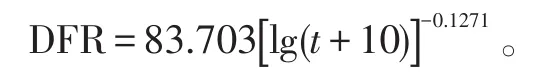

根據(jù)文獻[14]給出的DFR退化規(guī)律模型:

式(1)中:DFR0為未腐蝕試驗件的DFR值;n為擬合常數(shù);t為腐蝕時間。

經(jīng)過擬合得到2024-T3鋁合金DFR隨腐蝕時間的變化曲線為:

擬合精度R2為0.850 6,擬合曲線如圖3所示。

圖3 DFR隨預(yù)腐蝕時間的擬合曲線Fig.3 Fitting curve of DFR with pre-corrosion time

2.2 斷口分析

2.2.1 斷口宏觀分析

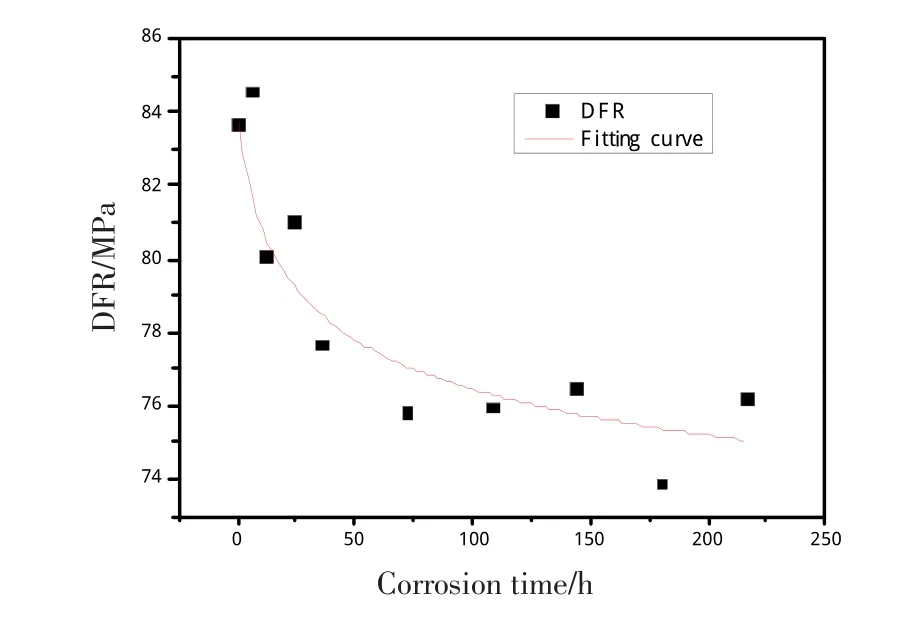

斷口的宏觀形貌如圖4所示。根據(jù)斷口表面的宏觀特征可將其分為:疲勞源區(qū)、疲勞擴展區(qū)和瞬時斷裂區(qū)3個區(qū)域。其中,疲勞源區(qū)為一個細潔、光滑的扇形小區(qū)域。疲勞裂紋在這個區(qū)域內(nèi)的張開程度比較小,擴展速率也非常緩慢,每個循環(huán)低于10-3μm。在較小的區(qū)域內(nèi)疲勞裂紋經(jīng)歷反復地張開、閉合,斷口上下兩面不斷相互擠壓摩擦,使得疲勞源區(qū)變得十分光滑,有時可見閃光的小刻面。由于疲勞源區(qū)暴露于空氣或者腐蝕介質(zhì)中的時間較長,所以其氧化或者腐蝕相對于內(nèi)部較為嚴重,顏色也較深。在疲勞裂紋擴展區(qū)域可以看到河流狀花紋,花紋邊緣出現(xiàn)了大量撕裂棱。斷面上最粗糙并且呈剪切唇的區(qū)域為瞬時斷裂區(qū)[15]。

圖4 疲勞斷口宏觀形貌Fig.4 Macroscopic feature of fatigue fracture

2.2.2 斷口微觀分析

疲勞源區(qū)為疲勞裂紋萌生的位置,是疲勞破壞的初始點。在本實驗中,試驗件的預(yù)制細節(jié)會造成局部應(yīng)力集中,因此,所有疲勞斷裂均發(fā)生在試驗件橢圓形預(yù)制細節(jié)處。

將陽極氧化膜完好與陽極氧化膜破損試驗件的斷口放入SEM掃描電子顯微鏡中,依次觀察疲勞源區(qū)、疲勞擴展區(qū)和瞬時斷裂區(qū)。

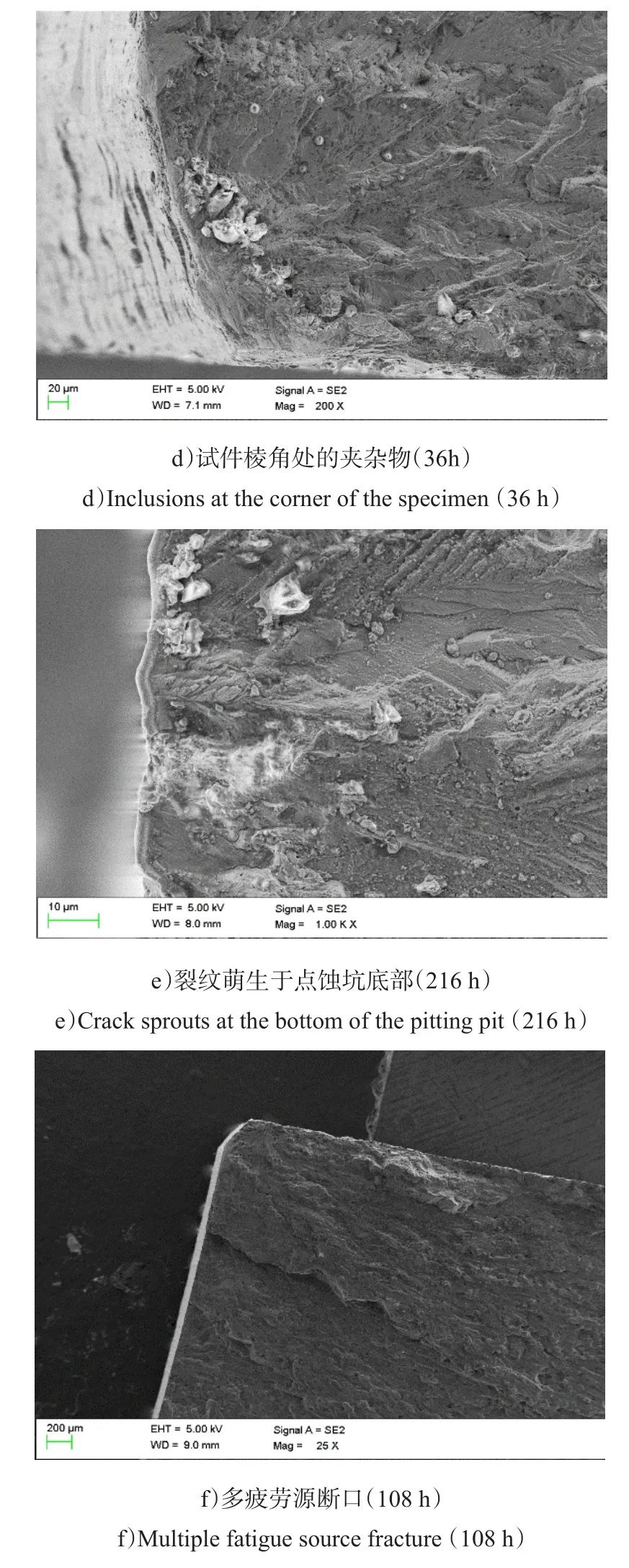

通過觀察可以發(fā)現(xiàn),疲勞源區(qū)疲勞裂紋的萌生方式主要有以下3種。

一是起源于試驗件的表面或亞表面處,如圖5 a)所示。

二是起源于試驗件的棱角處,如圖5 b)所示。以上2種情況出現(xiàn)的原因是:① 制造加工過程中形成的較大的缺陷或運輸、存儲過程中不可避免的磕碰,造成材料的幾何不連續(xù)狀態(tài);② 試驗件棱角處夾雜物含量較高,夾雜物與合金基體變形不匹配,容易與基體發(fā)生界面分離或破損而形成裂紋源,如圖5 c)、d)所示(由于與基體導電性不同,在SEM中夾雜物以高亮的形式表現(xiàn));③ 棱角處的陽極氧化膜凹凸不平,局部出現(xiàn)缺陷,導致局部應(yīng)力集中。

三是起源于點蝕坑底部,如圖5 e)所示。文獻[16]研究成果表明,2024-T3鋁合金具有較強的點蝕傾向性,點蝕坑一方面會造成局部應(yīng)力集中,另一方面也會破壞局部材料的晶粒排列而造成材料力學性能的下降,這些均有利于疲勞裂紋的萌生與擴展,造成DFR的降低。另外,通過對疲勞源區(qū)數(shù)量的分析發(fā)現(xiàn),大多數(shù)斷口為單一疲勞源,個別斷口為多疲勞源,如圖5 f)所示。這是因為在本試驗中所有試驗件均為交變載荷較低的高周疲勞斷裂。

圖5 疲勞源區(qū)Fig.5 Fatigue source area

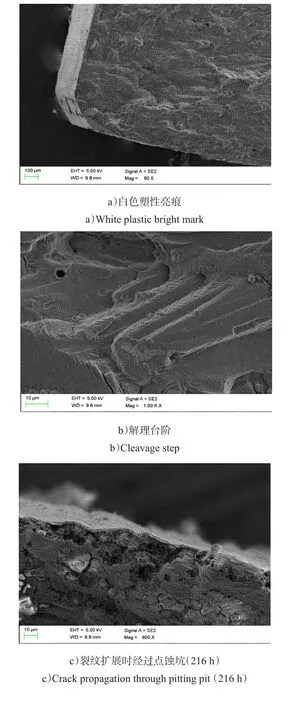

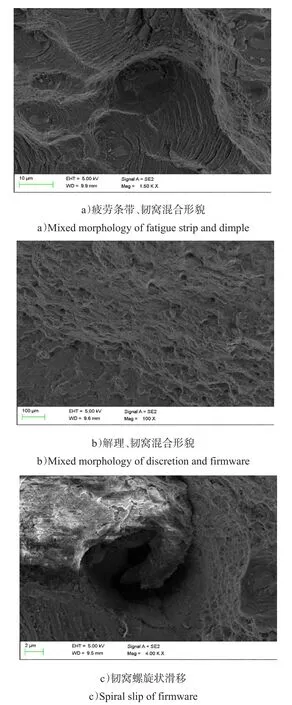

在疲勞擴展區(qū),疲勞裂紋擴展速率明顯提高,斷口上下表面摩擦效果減弱,使得疲勞擴展區(qū)形貌與疲勞源區(qū)相比明顯粗糙。在疲勞擴展區(qū)可以發(fā)現(xiàn)大量的白色塑性亮痕和解理臺階,這表明在疲勞擴展區(qū),脆性斷裂和塑性斷裂二種模式同時存在,也說明疲勞裂紋在擴展過程中會沿著阻力最小的方向擴展,如圖6 a)、b)。

由于腐蝕坑處材料力學性能下降,因而裂紋擴展路徑往往會經(jīng)過腐蝕坑,從而極大地縮短疲勞裂紋擴展壽命,造成DFR的降低,圖6 c)為斷口上腐蝕坑的形貌圖。

鋁合金的塑性較好,在疲勞載荷作用下裂紋的穩(wěn)態(tài)擴展區(qū)可以看到較為密集、朝同一個方向擴展的,顏色較淺的微小裂紋,這就是疲勞條帶,疲勞條帶是疲勞斷口上塑性變形特征[17],如圖6 d)所示。

經(jīng)常可以看到和疲勞條帶一起存在的二次裂紋。二次裂紋平行于疲勞條帶,與疲勞裂紋擴展方向垂直,如圖6 e)所示。

圖6 疲勞擴展區(qū)Fig.6 Fatigue extension area

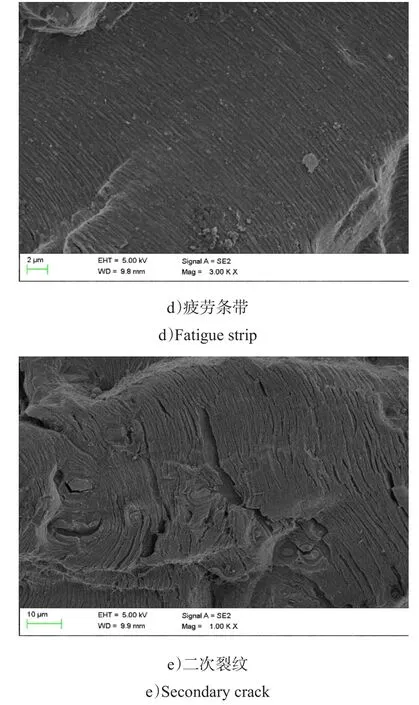

疲勞裂紋擴展達到臨界尺寸,即試件剩余截面不足以承受外載荷的尺寸時,試件就會發(fā)生失穩(wěn)擴展直至快速破壞,也稱為瞬時斷裂。不同腐蝕周期的2種試件在瞬時斷裂區(qū)的形貌基本一致。

從疲勞擴展區(qū)向瞬間斷裂區(qū)過渡的區(qū)域為混合斷口,此區(qū)域疲勞條帶和韌窩同時存在,如圖7 a)所示,在最終斷裂區(qū)斷口形貌為解理韌窩混合形貌,如圖7 b)所示。

韌窩的存在說明瞬時斷裂區(qū)呈塑性斷裂特征,它是在外力作用下,界面處引起或者在微裂紋之類的缺陷處產(chǎn)生并在裂紋尖端前沿三向應(yīng)力條件下長大并聚集,在拉應(yīng)力作用下產(chǎn)生屈服并斷裂毅力下來的半圓形孔洞[18]。韌窩中心與周圍滑移程度的不同導致其呈“窩狀”形貌。

從圖7 c)中可以看到韌窩滑移的痕跡,這說明韌窩在交變載荷作用下發(fā)生了塑性變形。這些滑移痕跡起始于韌窩底部,呈現(xiàn)一種獨特的螺旋狀,這與鋁合金面心立方微觀結(jié)構(gòu)有關(guān)。

圖7 瞬時斷裂區(qū)Fig.7 Instantaneous fracture area

3 主要結(jié)論

1)經(jīng)過 0 h、6 h、12 h、24 h、36 h、72 h、108 h、144 h、180 h和216 h的預(yù)腐蝕后,2024-T3鋁合金(鉻酸陽極氧化)的DFR值分別為:83.703 MPa、84.571 MPa、80.061 MPa、81.016 MPa、77.663 MPa、75.821 MPa、75.967 MPa、76.485 MPa、73.915 MPa和76.206 MPa。

其DFR退化規(guī)律為:

2)預(yù)腐蝕后的2024-T3鋁合金疲勞斷口主要由疲勞源區(qū)、疲勞擴展區(qū)和瞬時斷裂區(qū)組成。在裂紋源區(qū)和穩(wěn)態(tài)擴展區(qū)斷面相對光滑,瞬斷區(qū)則相對粗糙。

3)2024-T3鋁合金疲勞裂紋主要萌生于試件表面或亞表面處、試件棱角處和點蝕坑底部。在疲勞擴展區(qū)可以觀察到解理臺階和塑性亮痕,呈現(xiàn)脆性和塑性混合斷裂形貌特征。在疲勞擴展區(qū)向瞬時斷裂區(qū)擴展區(qū)域出現(xiàn)疲勞條帶與韌窩混合形貌,在瞬時斷裂區(qū)出現(xiàn)解理與韌窩混合形貌,表現(xiàn)為塑性斷裂模式。

4)2024-T3鋁合金經(jīng)過較長時間的預(yù)腐蝕后,在試件表面會發(fā)生局部腐蝕產(chǎn)生點蝕坑,點蝕坑會顯著縮短試驗件的疲勞裂紋萌生壽命和裂紋擴展壽命,造成DFR的降低。