大型模塊制造用可移動機械翻轉裝置的設計

姜洪旗, 王廣超, 孫文, 王偉, 康文安, 吳偉

(1.山東核電設備制造有限公司,山東海陽 265118;2.煙臺市核電設備工程技術研究中心,山東海陽 265118)

0 引言

近幾年面對環境污染和能源短缺,國家對核電能源的開發越來越重視[1]。模塊設計理念引入到核電設計中[2],我們的產品——結構模塊種類多、形狀不規則、質量大,不易進行運輸與翻轉[3],本文即是以結構模塊為翻轉工件來設計翻轉裝置。

對于超長、超重件,傳統的翻轉方式是采用多臺行車協同通過專用吊梁的鋼絲繩吊鉤與模塊上焊接的臨時吊耳配合翻轉的方法[4]。但該方法存在諸多問題:翻轉準備時間長,需要設置特定吊梁、臨時吊耳、防變形工裝、護角工裝以及附件的焊接拆除工作;翻轉費力、效率低,吊點設置困難,吊車需協調作業,同步操作難度大,工件慣性大、可控性差;翻轉效果差,工件易變形,易擦傷表面;易滑落掉件,存在較大安全隱患,這些缺點極大地限制了產能的提高[5]。

為了解決當前結構模塊工件吊裝翻轉的各種問題,實現翻轉的機械化,保證翻轉過程中模塊不變形,達到翻轉過程省力、安全、高效的目標,特設計本翻轉機。

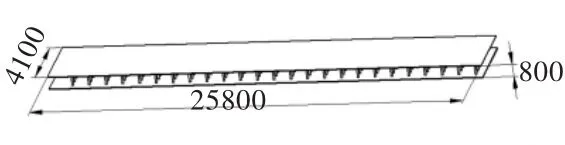

圖2 一字型模塊

1 翻轉原理

1.1 工件

L型模塊(較大模塊)形狀如圖1所示,長26.8 m,寬3.6 m,高4.6 m,重85.4 t。一字型模塊(較大模塊)形狀如圖2所示,長25.8 m,寬4.1 m,高0.8 m,重40 t。

1.2 翻轉要求

由于焊接、開孔等制造工藝的要求,結構模塊等工件需要多次翻轉。對于L型工件,需要繞兩直角邊相交線旋轉90°;對于一字型工件需要從一個平面翻轉到另一個平面,即翻轉180°。

1.3 翻轉工藝

對于不同長度的工件選用不同組數的翻轉機組合,對于翻轉90°的工件只需固定式翻轉機,對于翻轉180°的工件還需要移動式翻轉機與固定式翻轉機協同作業。

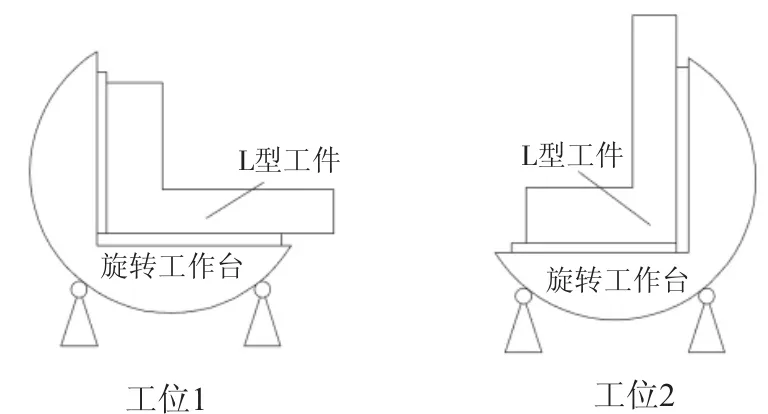

1.3.1 L型工件90°翻轉

L型工件90°翻轉只需要固定式翻轉機翻轉就可以了,翻轉過程如圖3所示。翻轉機在工位1吊入工件,翻轉機在鏈傳動系統的驅動下,旋轉工作臺逆時針旋轉90°到工位2,將工件吊離。

圖3 L型工件90°翻轉工藝

1.3.2 一字型工件180°翻轉

其翻轉工藝為:1)將模塊吊裝至固定式翻轉機上,見圖4(a);2)幾臺固定式翻轉機同時動作,翻轉模塊90°,見圖4(b);3)移動式翻轉機沿著軌道駛近固定式翻轉機,見圖4(c);4)舉升裝置下降,移動到模塊下面,然后上升,頂起模塊離開固定式翻轉機工作臺,見圖4(d);5)移動式翻轉機平移離開固定式翻轉機,見圖4(e);6)移動式翻轉機翻轉90°,見圖4(f)。從而實現模塊的180°翻轉。

圖4 一字型工件180°翻轉工藝

2 翻轉機的結構設計

2.1 翻轉機基本結構

翻轉機主要可分為以下幾個部分:CL型工作臺、移動機構、機身、制動機構、舉升機構、控制系統、主傳動系統包括驅動機構(電動機、減速器、鏈條)。

2.2 制動器設計

制動器是對設備的斷電保護裝置,當斷電時使翻轉機停止轉動[6]。主電動機帶有斷電抱閘制動功能,電動機斷電制動轉矩T斷電=300 N·m。

作用到工作臺上的轉矩為

式中:i1為減速機的傳動比;i2為鏈條的傳動比[7];η1為減速機的傳動效率;η2為鏈條的傳動效率。

所以電動機的斷電制動足夠保證翻轉機斷電后停止,為了提高安全系數,在翻轉機工作臺上添加兩臺制動器。

制動器產生的總轉矩最少為72 492 N·m,則制動器需要的壓力為

式中:查表得石棉橡膠與鋼的摩擦因數f為0.4~0.43[7],取0.4;R為制動器離旋轉中心半徑,m;M為摩擦力矩,N·m。

由式(2)得需要彈簧力為

式中:L5為摩擦片距支點距離,mm;F4為制動器需要的壓力,N;L4為碟形彈簧距支點距離,mm。

由于碟形彈簧具有剛度大、緩沖吸振能力強、小變形產生大載荷、可以變剛度、有多種組合方式等優點,所以選用碟形彈簧。

碟形彈簧選用的是慕貝爾180056,5組對合組合,每組對合組合由2組疊合組合構成。

查樣本得當S=0.75h0時,碟形彈簧的載荷P為8978 N,

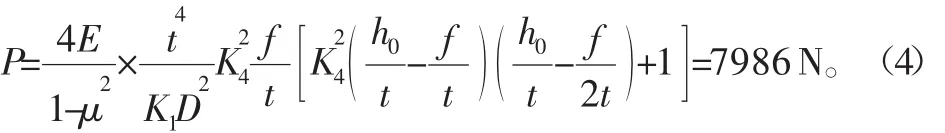

查機械設計手冊(第五版)第3卷表11-6-5[7]知,碟形彈簧載荷為

式中:E為彈性模量,MPa;μ為泊松比;t為疊簧厚度,mm;K1為計算系數;D為碟形彈簧外徑,mm;K4為計算系數;f為單片碟形彈簧的變形量,mm;h0為碟形彈簧壓平時的變形量的計算值,mm。

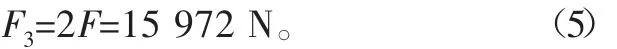

計算得當碟簧行程S=1.1 mm時,載荷F=7986 N,彈簧組產生的支撐力為

式中,F為單個碟形彈簧的支撐力,N。

制動器夾緊時產生的摩擦力矩為

式中:μ為石棉與鋼的摩擦因數;R為制動器到旋轉中心的距離,m;F3為彈簧組支撐力,N;L4為碟形彈簧距支點距離,mm;L5為摩擦片距支點距離,mm。

制動器壓緊時的彈簧行程為5.5 mm,制動器張開時的彈簧行程為6.375 mm,由得液力推桿產生的力為

式中:P為S=0.75h0時的單個碟形彈簧的載荷,N;L4為碟形彈簧距支點距離,mm;L3為推桿到支點距離,mm;L2為液力推桿到轉軸距離,mm;L1為推桿到轉軸距離,mm。

查機械設計手冊[7],選用Ed201/6的液力推桿,產生的推力為2000 N。制動器張開時摩擦片到制動面的距離為0.18 mm。經計算一字型模塊對回轉中心的轉動慣量較大,為

式中:m為模塊質量,kg;a為模塊寬度,m;b為模塊厚度,m;L為模塊質心到回轉中心的距離,m。

圖5 制動器圖

2.3 舉升機構設計

由于翻轉180°的模塊需要將工件由固定式翻轉機上移動到移動式翻轉機上,所以需要舉升裝置。舉升裝置是由變頻電動機帶動舉升機從而實現工件的升降。需要翻轉180°的最重工件是一字型模塊,由三臺移動式翻轉機同時翻轉。每臺翻轉機上有兩臺舉升機。則舉升機的選型為JWB 150US H300JIC-1。

總載荷為

式中:H1為重力到支點距離,mm;F為總支撐力,N;m為工件質量,kg;g為重力加速度,N/kg;H2為舉升機到支點距離,mm。

計算總機當量載荷為

式中:Wmax為總支撐力,N;f1為被驅動設備系數。

計算得單臺當量載荷W=71 718 N。

輸入功率校核和所需輸入功率計算:

輸入轉速為

式中:v為升降速度,m/min;L1為螺紋導距,m/r;i為減速比。輸入轉矩為

式中:W為單臺當量載荷,N;L1為螺紋導距,m/r;i為減速比;η為綜合效率。

式中:T1為輸入轉矩,N·m;n1為輸入轉速,r/min。

參照基本參數表,Pmax=4 kW>P1,所以型號滿足要求。

圖6 舉升機受力圖

與輸入端相連的減速機為直連變頻減速機XWDV4.0-8115-8。該減速機的輸出轉矩為253N·m,大于所需輸入轉矩29.8 N·m,小于升降機的容許輸入軸最大轉矩292 N·m;輸出轉速為136 r/min,比預定轉速慢一些,所以減速機滿足要求。

3 零部件ABAQUS分析

3.1 ABAQUS分析介紹

ABAQUS軟件是計算機輔助工程(CAE)中的重要軟件,大型通用有限元分析(FEA)軟件,能夠進行結構、熱、聲、流體以及電磁場的分析,在諸多領域得到了廣泛的應用,分為幾何建模、劃分網格、施加載荷、求解、后處理等幾個主要步驟進行[8]。對于翻轉機重要零部件需要ABAQUS應力分析校核。

3.2 舉升機構有限元分析

因為舉升機大部分時間是在勻速緩慢運動,所以按靜力學分析舉升機受力。經理論分析,最大應力是在銷軸與支板連接處,最大變形是在支腿中間位置。

所有部件的彈性模量設為209 GPa,泊松比為0.3,部件都是均質實體。

由于舉升機構支架剛度大,不用做應力分析,對支腿進行應力分析,支腿的轉軸上表面承受壓力,計算得表面載荷為

式中:m為工件質量,kg;g為重力加速度,N/kg;S為支腿轉軸上表面面積,mm2;n為支腿數量。

圖7 支腿載荷圖

圖8 支腿網格化分圖

圖9 支腿位移圖

圖10 支腿應力圖

銷孔、連接板是按全部位移、轉角固定,如圖7所示。網格劃分選用的是修正的適合分析接觸問題的二次四面體單元C3D10M,在接觸處細化網格[9],如圖8所示。所有軸與孔的配合都是法向受力硬配合,切向摩擦因數為0.15的罰摩擦的面對面配合[10]。如圖9所示,支腿最大位移是1.8 mm,變形很小。如圖10所示,支腿最大應力位于銷軸與支板接觸處,為426 MPa,Q420鋼滿足要求[11]。

最大應力位置與最大變形位置與預想的相同。在滿足安裝空間的前提下,在銷軸與支板連接處焊接凸臺來增加強度。

4 結論

本次設計致力于解決國內超長超重工件吊裝翻轉的各種缺點,如效率低、安全性差,結合國內外翻轉大型工件的經驗,提出一種90°/180°翻轉機[12]。該翻轉機適應性廣,可一機多用、多臺組合,能極大地提高生產效率。

在設計過程中,廣泛借鑒前人研究[13],從眾多翻轉方案中確定了該翻轉方式[14],并對其翻轉L型工件90°和一字型工件180°的工藝過程進行描述[15]。著重對制動器、舉升機構進行設計,對重要零部件進行了abaqus應力分析校核,最后固化結構設計,繪制工程圖樣。