基于ANSYS的高溫下熱電單偶的焦耳熱分布特性研究

沈書林 涂鳴麟 方洋洋 梁清雲

(1. 三峽大學 電氣與新能源學院, 湖北 宜昌 443002; 2. 三峽大學 新能源微電網湖北省協同創新中心, 湖北 宜昌 443002; 3. 長江三峽通航管理局, 湖北 宜昌 443002)

基于塞貝克效應的溫差發電技術能將低品位的熱能直接轉化為電能,具有綠色環保、結構簡單、堅固耐用、無運動部件、無噪音和使用壽命長等優點[1-3].溫差(即ΔT)是影響熱電器件性能的主要因素,大溫差意味著較高的熱電輸出值.在高溫工作條件下熱電器件兩端的溫差往往較大,因此提升熱電器件在高溫工作條件下的熱電特性是溫差發電技術的研究重點.

熱電器件工作時由于自身內阻的存在將不可避免地產生焦耳熱,從而影響其熱場特性.國內外學者常通過理論分析和仿真模擬的方法對熱電器件工作時的熱場特性進行研究,如Lineykin等[4]分析了熱電機工作時的熱場溫度分布,用模擬法研究了其熱電傳熱特性;Chen等[5]采用了同樣的方法對溫差發電裝置傳熱過程進行分析,得到了單元劃分影響溫度分布模擬準確度的結論;Al-Nimr等[6]探索不斷修正溫差發電層兩端溫度值來分析其穩態溫度的分布規律.上述研究和設計注意到了熱電器件工作時的焦耳熱現象,但在等效計算熱、冷端通過的熱功率時,認為焦耳熱在熱、冷端均勻分布,而忽略焦耳熱的影響.考慮焦耳熱對熱電單偶熱、冷端溫度的影響后,以高溫硅鍺合金熱電單偶為例,通過ANSYS仿真高溫工作條件下熱電單偶的傳熱過程,研究高溫工作條件下焦耳熱分布對熱電單偶熱場特性的影響.

1 熱電單偶工作原理

將富空穴的P型熱電材料和富電子的N型熱電材料的一端相連,形成一個最基本的PN熱電單偶(TEGU-Thermoelectric Generation Unit)[7].當在兩種不同半導體材料組成的熱電單偶兩端分別施以冷源和熱源,熱、冷端之間就會產生電勢差,若外接負載電阻,回路中會產生電流,溫差發電工作原理如圖1所示.

圖1 溫差發電的原理示意圖

溫差發電器件工作時,熱電單偶同時受到電場和溫度場的共同作用,其熱傳導過程可描述為[8]

(1)

假設N型電偶臂(N-leg)和P型電偶臂(P-leg)厚度分別為dn和dp,電阻分別為Rn和Rp,熱電單偶熱、冷端的溫度分別為Th和Tc,則N-leg、P-leg穩態條件下的一維熱傳導方程[9]

(2)

式中,tn、tp分別為N-leg、P-leg的Thomson系數,An、Ap分別為N-leg、P-leg的截面積,Kn、Kp分別為N-leg、P-leg的熱導率,dn、dp分別為N-leg、P-leg的厚度,I為回路電流,則T(x)為N/P-leg關于厚度dn/dp的溫度分布函數.

傳統的溫差發電研究中,通常假設熱電單偶工作時產生的內部焦耳熱有一半反饋給熱端、另一半由冷端導出[10],這樣可以得到熱電單偶熱端注入熱功率Qh和冷端導出熱功率Qc的近似結果[11]

(3)

式中,rtot為熱電單偶內部總電阻,ΔT為熱電單偶兩端的溫差.

2 基于ANSYSY的熱電單偶建模與仿真

2.1 熱電單偶建模

熱電單偶兩電偶臂通常使用電導率較高的金屬導體(如Cu片)連接,由于結構和制造工藝的限制,金屬導體與電偶臂之間的接觸效應會對熱電單偶的溫度場分布產生較大的影響[12],因此在ANSYS物理模型中需要考慮接觸熱阻和接觸電阻等影響因素.考慮接觸效應后,熱電單偶總內阻rtot和總熱阻ztot可由下式表示[13]

(4)

式中,ri為P/N-leg內電阻,rc為P/N-leg和金屬導體之間的接觸電阻,A=An+Ap為熱電單偶截面積,ρpc、ρnc分別為P-leg、N-leg與金屬導體平均接觸電阻率;λp、λn分別為P-leg、N-leg熱傳導系數,zpc、znc分別為P-leg、N-leg與金屬導體等效接觸熱阻.

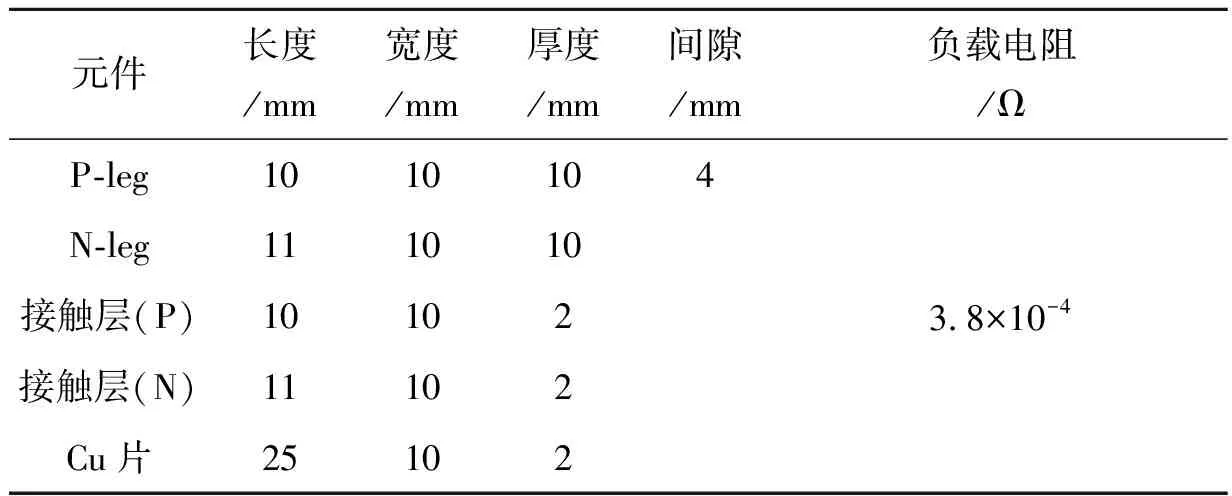

硅鍺合金是目前研究比較成熟的高溫熱電材料,在700 K以上有著良好的熱電性能,并且在T=1 200 K時,優值ZT=1[14].以高溫熱電材料鍺化硅為例,N-leg為Si70Ge30P3(30%)和Si95Ge5(70%)的混合物,P-leg為Si70Ge30B5(25%)和Si95Ge5(75%)的混合物[14],金屬導體為Cu片,熱電單偶模型的物理尺寸見表1.

表1 元件尺寸

實際中溫差熱電單偶和Cu片之間并不存在接觸層,接觸層的作用是代替接觸熱阻和接觸電阻,使計算記過更接近實測值.ANSYS中物理模型如圖2所示.

圖2 物理模型圖

2.2 邊界條件與初值

通過ANSYS軟件定義N-leg、P-leg、接觸層、Cu片及負載電阻的屬性參數,熱電單偶的材料屬性參數見表2[15-16].其中N-leg、P-leg、接觸層、Cu片的單元類型為Thermal Electric、Brick 8node 69,即8節點六面體單元;負載電阻R0為Circuit124單元[17].

表2 材料屬性參數

設置單元格為0.001,通過Mesh操作進行網格劃分;設置熱端Cu片表面熱對流系數為h1=200 W/(m·K),熱源溫度為T1=1 200 K,冷端N-leg和P-leg表面熱對流系數為h2=1 000 W/(m·K),冷源溫度為T2=300 K,負載電阻R0=4×10-4Ω,工作回路電流根據式(2)設置.

2.3 仿真計算

由于ANSYS自帶的溫差發電單元Solid226假設一半反饋給熱端,另一半由冷端導出[18],熱端注入熱功率和冷端導出熱功率由式(2)得到,在高溫工作條件下誤差較大,故采用ANSYS電-熱耦合模塊,工作回路電流I需要在自定義函數功能Functions中單獨設置,ANSYS分析計算流程如圖3所示.

圖3 ANSYS分析流程圖

由于模擬的是熱電單偶在高溫環境下受到電場和溫度場共同作用而產生的電-熱耦合效應,從初值到最終的穩定解需要進行多次計算,運用APDL命令循環語句“do while”進行迭代運算.圖4為迭代10次后的熱電單偶溫度場分布云圖.

圖4 熱電單偶溫度場分布云圖

3 熱電單偶中縱向溫度分布研究

為研究高溫熱源對熱電單偶溫度分布的影響,固定冷源溫度T2=300 K,設負載電阻R0=0,改變熱源溫度T1,穩定下X=0、Z=0上所有節點縱向(Y軸負方向)的溫度分布如圖5所示.

圖5 R0=0時熱源溫度對熱電單偶縱向溫度分布的影響

由圖5可知,固定冷源溫度T2,隨著熱源溫度T1的降低,熱電單偶內部焦耳熱逐漸減小,熱電偶臂內部溫度分布線性化愈加明顯.

為進一步分析熱電單偶內部焦耳熱大小和溫度分布之間的關系,固定熱源溫度T1=1 200 K、冷源溫度T2=300 K,記負載電阻R0與熱電單偶內阻的比值為m,改變m值,則熱電單偶縱向溫度分布的變化如圖6所示.

圖6 T1=1 200 K時負載電阻對熱電單偶縱向溫度分布的影響

根據圖6,將m為無窮大(即熱電單偶空載)時的溫度分布曲線與存在內部焦耳熱時進行比較可以得出,由于內部焦耳熱的存在,熱電單偶熱、冷端的溫度均升高,但兩端的溫差值減小;隨著m值的增大,熱電單偶內焦耳熱減小,其內部溫度由非線性分布逐漸轉為線性分布,熱電單偶空載時內部焦耳熱Qr=0,其內部溫度完全呈線性分布.

由圖5和圖6,接觸層內溫降顯著,可見接觸效應對熱電單偶溫度分布的影響較為明顯,說明模型中接觸層的設置是有必要的.

4 高溫工作條件對焦耳熱分布的影響

根據熱力學第二定律,熱量總是從溫度高的物體傳遞到較冷的物體[19],熱電單偶實際工作時熱端的溫度要高于冷端,故在第三類邊界條件下熱端注入的熱功率和內部產生的焦耳熱均由冷端導出,但為了簡化計算,傳統的溫差發電研究中在等效計算熱電單偶熱端注入熱功率和冷端導出熱功率時,通常假設產生的焦耳熱一部分反饋給熱端、另一部分由冷端導出.

定義由冷端導出的焦耳熱與總焦耳熱的比值為焦耳熱分布系數s,則反饋給熱端的部分占總焦耳熱的比值為(1-s),s的計算式為

(5)

改變熱源溫度T1,冷端熱對流系數h2分別取200 W/(m·K)、400 W/(m·K)和1 000 W/(m·K),s的擬合曲線如圖7所示.

圖7 熱源溫度對焦耳熱分配系數s的影響

由圖7可知,在T1<500 K的中低溫條件下,熱電單偶產生的內部焦耳熱較小,等效計算中由冷端導出的熱功率與反饋給熱端的熱功率接近,式(4)中關于熱端注入熱功率Qh和冷端導出熱功率Qc的計算誤差不大;在T1>900 K的高溫工作條件下熱電單偶兩端的溫差較大,內部產生的焦耳熱也急劇增大,從冷端導出的熱功率要比反饋給熱端的焦耳熱功率大得多;當T1>1 200 K時,內部產生的焦耳熱幾乎全部由冷端導出.

隨著熱源溫度的升高,焦耳熱分布系數s值逐漸增大,越來越多的焦耳熱功率由冷端導出,直至全部由冷端導出.傳統溫差發電模型中,認為工作時產生的內部焦耳熱有一半反饋給熱端、另一半由冷端導出的假設已經不再成立.由式(3)計算Qh和Qc,在高溫工作條件下勢必帶來較大的的偏差.

5 結 論

在考慮接觸效應的基礎上,通過ANSYS軟件對高溫工作條件下鍺化硅合金熱電單偶進行仿真,分析了其焦耳熱分布特性,獲得了穩態溫度分布曲線,最后分析了熱源溫度對焦耳熱分布的影響,得出以下結論:

1)空載時,熱電單偶內部溫度為線性分布;外接負載電阻時,由于焦耳熱的影響,熱電單偶內部溫度由線性分布變為非線性分布.

2)隨熱源溫度的升高,反饋給熱端的焦耳熱占比不斷減小,冷端的焦耳熱占比不斷增大,直至焦耳熱全部由冷端導出.

3)在高溫工作條件下,傳統溫差發電模型中認為反饋給熱端的焦耳熱和由冷端導出的焦耳熱各占一半的假設不再成立.