基于超聲信號增益補償的電阻點焊熔核直徑評估算法

吳 剛,關山月,汪小凱,王 彬

(1.三峽大學機械與動力學院,湖北 宜昌 443002;2.武漢理工大學現代汽車零部件技術湖北省重點實驗室,湖北 武漢 430070;3.汽車零部件技術湖北省協同創新中心,湖北 武漢 430070)

0 引 言

電阻點焊廣泛應用于汽車生產制造中,點焊質量是保證車身連接強度和安全性能的關鍵,而熔核直徑是影響焊點連接強度最主要的因素[1]。兩層薄板通過點焊焊接后,點焊件可視為一種多層材料結構,各層材料的聲阻抗不同,因而超聲信號在傳播過程中會發生不同程度衰減。由于焊核內部晶粒尺寸比母材大很多,其超聲衰減也比母材更明顯,導致檢測信號波峰幅值不同程度減小,若直接利用原始信號波峰幅值進行熔核直徑評估計算,會造成很大計算誤差。

針對超聲波衰減補償,目前主要采用時間增益補償技術[2](TGC)對信號進行全局補償,該方法忽略了頻率對信號衰減的影響,補償效果不理想。T Wang[3]等人對超聲波回波特性曲線進行補償和校正,提出一種基于小波分解后超聲波低頻信號的回波幅度超聲波掃描檢測方法。許凱亮[4]等人,提出了一種單一模式的頻散補償算法,解決了多模式導波頻散問題,有助于超聲導波多模式頻散信號的分析。郭瑞鵬[5]等人,提出了方差補償、閾值補償、余差補償3種不同的校正方法,在超聲相控陣檢測中,均能有效提高缺陷的檢測率和分辨率。

本文針對超聲波衰減特性對點焊熔核直徑計算誤差的影響,采用小波分解與重構的方法,對超聲信號各頻段分別進行補償,減小了點焊熔核直徑計算誤差,通過進行試驗和仿真研究,驗證了該補償算法的有效性。

1 電阻點焊超聲檢測原理

電阻點焊超聲檢測原理如圖1所示,熔核直徑d小于探頭晶片直徑D,初始聲波P0在楔塊底面的透射波一部分在上層板底面反射,另一部分在下層板底面反射,隨著熔核直徑的增加,上板底面反射回波幅值減小,下板底面反射回波幅值增加[6]。假設不考慮結構的衍射作用及材料的吸收、散射作用,則上下底面回波幅值的大小反映熔核面積的大小,由此可推導熔核直徑計算公式。

超聲波在點焊件上的傳播會發生以下界面反射:上層板上界面a、上層板下界面b、下層板下界面 c;Pa、Pb和Pc分別為界面 a、b 和 c面反射回波幅值。當兩層薄板厚度相等時,Pai、Pbi和Pci的反射延遲時間分別為it1,t1+it2和t1+2it2(i為聲波反射的次數,t1為聲波在楔塊中往返的時間,t2為聲波在單層板中往返的時間)此時Pb2i和Pci有相同的延遲時間,這意味著Pb2i和Pci會疊加成一個波峰。探頭最終接收到的聲波信號理論波形圖,如圖2所示。

圖1 電阻點焊超聲檢測原理圖

圖2 點焊超聲檢測的理論A掃波形圖

由圖2可知,P0為a面反射回波聲壓值,而Pb是楔塊與熔核面積差值的聲波聲壓值,Pc為超聲透過熔核在底層反射回波聲壓值,故Pc值隨熔核直徑增大而增大。P1即為b面反射回波聲壓值Pb,P2則是Pb和Pc疊加的波峰幅值,那么熔核直徑d的計算公式[7]為

式中:D——超聲探頭晶片直徑,mm;

r1——聲波從楔塊底面傳入到第一層板時的反射率,此處r1=0.937。

2 超聲波衰減特性

點焊超聲檢測聲波衰減主要為散射衰減和吸收衰減。在超聲波傳播過程中,超聲波在穿過板層等界面時,由于聲阻抗不同發生散亂反射引起散射衰減;超聲波在焊點內部晶粒界面散亂反射也會引起散射衰減。超聲波在介質中傳播時,由介質中質點間內摩擦和熱傳導引起超聲波的衰減,稱為吸收衰減[8]。對于金屬薄板點焊,焊核內部是鑄態組織,其晶體組織比母材晶體組織粗大,因此超聲波在焊核內的衰減比母材內部衰減更嚴重[9]。

2.1 超聲信號衰減方程

根據平面波在介質中的傳播規律,超聲信號衰減方程可用聲壓衰減方程[10]表示為

式中:Px——距波源距離為x處的聲壓,Pa;

P0——波源的起始聲壓,Pa;

x——至波源的距離,mm;

α——介質衰減系數,NP/mm。

2.2 介質衰減系數

介質衰減包括吸收衰減和散射衰減,平面波不存在擴散衰減。由于介質衰減和反射損失,使底波高度依次減少,其介質衰減系數計算公式[11]為

式中:h——單層板的厚度,mm;

Pm、Pn——第m、n次底波幅值,Pa。

3 不同頻段信號差異性補償

超聲波衰減主要與傳播距離和信號頻率有關,距離越大,頻率越高,超聲波衰減越大。對超聲信號不同頻率成分需要進行差異性補償,獲得更為準確的補償信號。

3.1 超聲信號補償函數

根據超聲波衰減原理,補償是一個逆運算的過程,其補償函數[12]為

式中:P′(x)——補償后距離表面聲壓離散函數;

P(x)——補償前聲壓離散函數;

V——超聲波在材料中的聲速;

t——回波峰值點采樣時間。

3.2 超聲信號小波分解

小波變換具有多分辨率功能,利用小波變換將原始信號分解成不同頻率的子帶信號,分別計算各子帶信號衰減系數,并通過補償函數進行補償。sym系小波是對db系小波的改進,比db小波具有更好的正交性和對稱性,同時具備快速算法,可以將信號進行快速分解與重構[13]。經過多次對比發現,sym8小波基能夠更好保留高頻細節成分,因此本文選用sym8作為小波基。

某試塊點焊超聲檢測信號如圖3所示,利用sym8小波基對點焊檢測原信號P(x)進行3層小波變換,選取分解后第3層低頻子帶信號和3個高頻子帶信號進行逆向重構,得到重構信號S(x),如圖4所示。原信號P(x)經小波變換后分解為a3,d1,d2,d3等 4 個子帶信號,如圖5所示。

圖3 點焊試塊超聲檢測原信號

3.3 分段補償與信號重構

根據式(5)計算衰減系數分別得到各子帶信號的衰減系數,如表1所示,根據補償函數(6)對各子帶信號分別進行補償,最后將補償后的子帶信號,利用小波變換重構得到重構信號,重構信號S(x)如圖6所示。

圖4 小波分解與重構示意圖

圖5 小波分解子帶信號

表1 各子帶信號衰減系數 dB/mm

圖6 重構信號

4 點焊超聲檢測有限元仿真

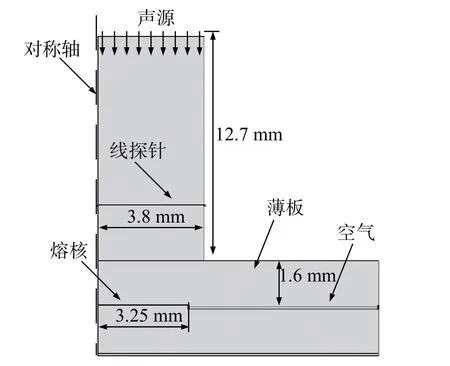

本文基于COMSOL Multiphysic多物理場耦合仿真平臺,采用軸對稱2D模型模擬超聲波傳播過程,研究不同熔核直徑點焊超聲檢測信號規律,其幾何模型如圖7所示。由于實際的楔塊直徑為7.6 mm,所以軸對稱模型寬度取3.8 mm,其他幾何尺寸也與試驗試塊一致。模型中將熔核的半徑定義為變量參數,分別取值為 1.25,1.5,1.75,…,3.5 mm進行仿真研究,共得到10組仿真結果。當熔核直徑非常小時(<2 mm),衍射作用對熔核直徑的計算影響較大,此時可以將熔核視為一個衍射孔,透過熔核的能量大部分被衍射,僅小部分被探頭接收,此時將熔核直徑計算值定義為0,故仿真模型熔核直徑范圍設置為2.5~7 mm。

圖7 點焊超聲檢測軸對稱仿真模型

由表2的仿真數據可以看出,補償后焊點熔核直徑D2相對于補償前的D1誤差更小,說明該補償方法對點焊熔核直徑計算有一定效果。通過建立點焊超聲檢測有限元仿真模型,研究信號衰減對熔核直徑計算結果的影響,仿真前后對比如圖8、圖9所示。由于仿真模型只考慮了結構衰減,不存在材料衰減,相對實驗來說效果不是十分明顯。

表2 點焊仿真信號數據

圖8 仿真信號補償前后對比

圖9 仿真模型熔核直徑補償前后數據對比

5 試 驗

本次試驗所采用的焊板材料選用低碳鋼Q235,試驗板材選用100 mm×30 mm的長方形板材20組,單層板厚度為1.6 mm,沿焊點試塊中心線進行線切割如圖10所示。本文采用超聲A掃的方式檢測焊點質量,探頭的型號為15P6Y-H,其中心頻率為15 MHz,探頭晶片直徑為7.6 mm。

本次試驗通過改變點焊工藝參數得到不同熔核直徑的焊點試塊,對焊點試塊進行超聲檢測。為得到焊點真實熔核尺寸,沿焊點試塊中心線進行線切割,然后將試塊進行打磨、拋光、腐蝕,通過金相觀察得到中心截面金相圖,如圖11所示。通過小波變換對超聲信號分解、補償、重構,得到原始熔核直徑D1,按照上述方法計算補償后熔核直徑D2,將計算結果與金相觀察結果對比,驗證其計算精度,結果如圖12所示。利用金相圖測量熔核直徑D,并與超聲檢測信號計算的熔核直徑結果對比,驗證結果如表3所示。通過補償前后熔核直徑數據分析對比,可明顯看出補償前熔核直徑計算誤差較大,而利用補償后信號計算熔核直徑結果與金相結果基本一致,誤差不超過0.1 mm。

圖10 點焊線切割試塊

6 結束語

本文針對超聲衰減對薄板點焊熔核直徑計算精度的影響,提出一種基于小波變換的信號增益補償方法,通過仿真和試驗數據對比,證明該方法可有效減小熔核直徑計算誤差。本方法表現出以下特點:

圖11 試塊金相圖及檢測波形圖

圖12 試驗信號補償前后熔核直徑數值對比

1)傳統點焊超聲檢測熔核直徑評估方法,未考慮結構的衍射作用及材料的吸收、散射作用,導致評估結果誤差很大。利用小波變換多分辨率功能,將檢測信號分解為不同頻率子帶信號,對子帶信號分別補償后重構,利用重構信號計算熔核直徑可有效減小誤差。

2)本文構建不同熔核直徑點焊仿真模型,得到不同熔核直徑仿真信號,將仿真信號進行增益補償,通過對比補償前后熔核直徑計算結果,證明了信號衰減對熔核直徑計算精度的影響,從理論上論述了該補償方法的可行性,并為試驗提供理論基礎。

3)本文進行大量不同熔核直徑點焊超聲檢測試驗,通過所述增益補償方法處理試驗數據,將處理前后熔核直徑計算結果與金相直徑對比分析,證明了該補償方法能有效減小熔核直徑計算誤差,計算誤差不超過0.1 mm。

表3 各焊點直徑檢測試驗數據