窄間距濕式電除塵器在火焰清理機中的應用

諶宏波

(寶鋼工程技術集團有限公司 上海 201900)

引言

板坯火焰清理是板坯在進一步軋制前,通過燒嘴噴出氧氣和可燃氣體,把板坯表面的缺陷區域熔化,然后用高壓水沖洗表面,從而達到去除板坯表面缺陷的一種煉鋼工藝[1]。隨著我國鋼鐵業產業結構的調整及生產水平的不斷提高,一些鋼鐵企生產的產品定位逐漸向高精尖發展,板坯火焰清理作為可提高板材質量的有效手段之一,正在成為各大鋼鐵企業必不可少的工藝過程。由于火焰清理時大量沖洗水在高溫下氣化,煙氣與排水溝公用地下通道等工藝,板坯火焰清理過程中產生煙氣具有濕度高、粒徑細(干燥后粒徑小于1μm的粉塵占90%以上)的特點[2],處理難度很大。2012年國家環保部頒布《煉鋼工業大氣污染物排放標準》(GB28664-2012),要求從2015年1月1日起連鑄火焰清理的粉塵排放限值為30mg/Nm3[3],寶鋼企業標準更要求排放限值為20mg/Nm3,對火焰清理煙氣處理提出了更高的要求。

以下結合寶鋼一煉鋼新建2#板坯火焰清理項目,探討窄間距濕式電除塵的集塵原理及在解決在火焰清理煙氣中的優勢。分析更高效、節能的設計方案。

1 項目概況及設計參數

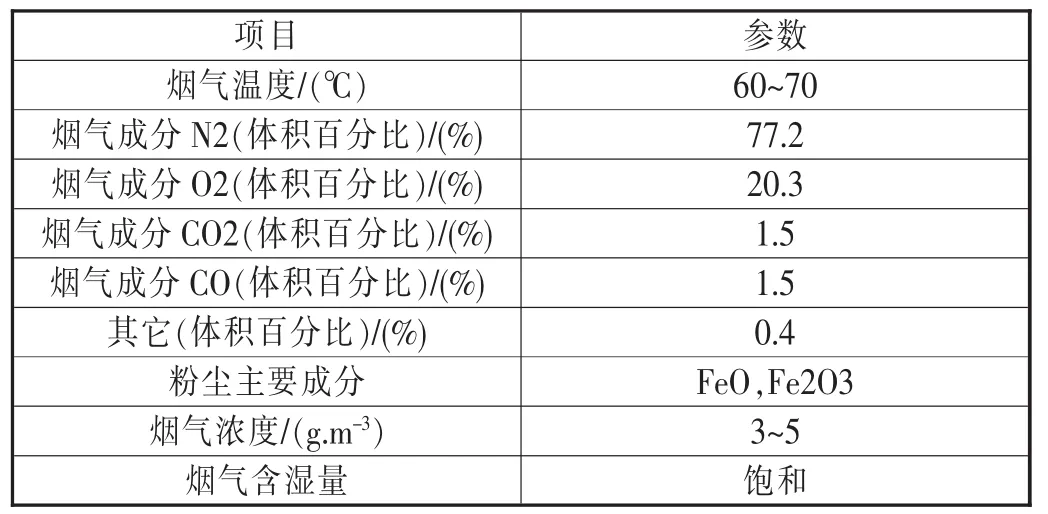

2014年,寶鋼股份一煉鋼為提升現有2臺板坯連鑄機(1930機組)機組清理能力,新設置四面火焰清理機一臺,火清年清理量設計為154萬t/a。火焰清理產生的煙氣具有濕度高、粒徑細的點,其參數見表1:

表1 火焰清理煙氣參數

煙氣收集系統設有地下集塵煙罩及密閉室兩路吸塵管道,通過氣動閘板閥切換吸塵點。火清機開始工作時,密閉室管路關閉,閘板閥切換至地下集塵煙罩,抽吸火焰清理時產生的煙塵;當火清機不工作時,地下集塵煙罩管路關閉,抽吸密閉室內的煙塵,兩路管道合并后通過地下風道進入濕式電除塵。

由于寶鋼一煉鋼火焰清理項目為改造項目,現場空間有限,按普通的寬間距電除塵器的布置,總圖空間不夠,因此選擇窄間距濕式電除塵器,在保證排放效率的前提下,盡量節約空間。濕式電除塵器設計參數見表2:

表2 濕式電除塵器設計參數

2 窄間距濕式電除塵集塵原理及主要部件設計

2.1 集塵原理

濕式電除塵器和與干式電除塵器的收塵原理相同,都是靠高壓電暈放電使得粉塵荷電,荷電后的粉塵在電場力的作用下到達集塵板[4]。濕式電除塵器與干式電除塵器的不同之處在于干式電除塵器一般采用機械振打或聲波清灰等方式清除電極上的積灰,而濕式電除塵器則采用定期沖洗的方式,使粉塵隨著沖刷液的流動而清除[5]。

2.2 主要部件設計

2.2.1 集塵電極

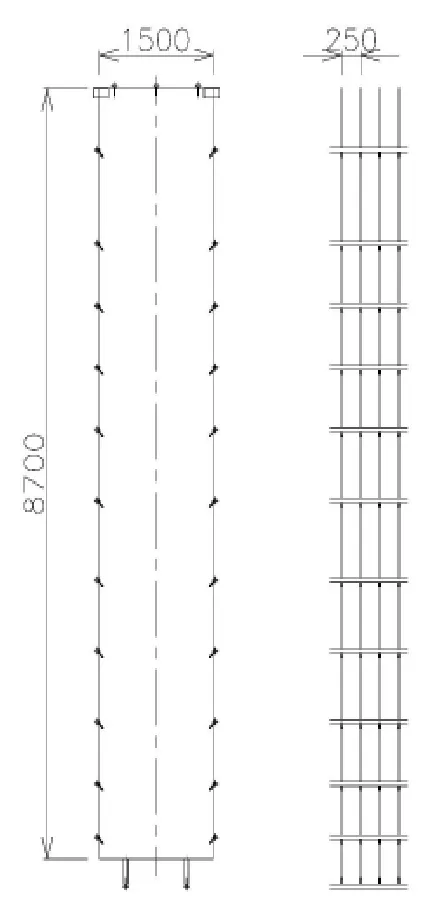

圖1 濕式電除塵器集塵極

圖2 濕式電除塵器放電電極

集塵電極是濕式電除塵器的核心部件,本設備集塵電極由多塊2.0mm不銹鋼(0Cr18Ni9)的平板組合而成,通常干式靜電除塵器為防止二次飛散,將平板加工成Σ形式。但是濕式靜電除塵器為了在極板上形成均勻的水膜而無斷流的現象,集塵電極采用的是平板式如圖1所示。為保證集塵電極間的距離均勻且固定,電極間通過固定橫梁連接。

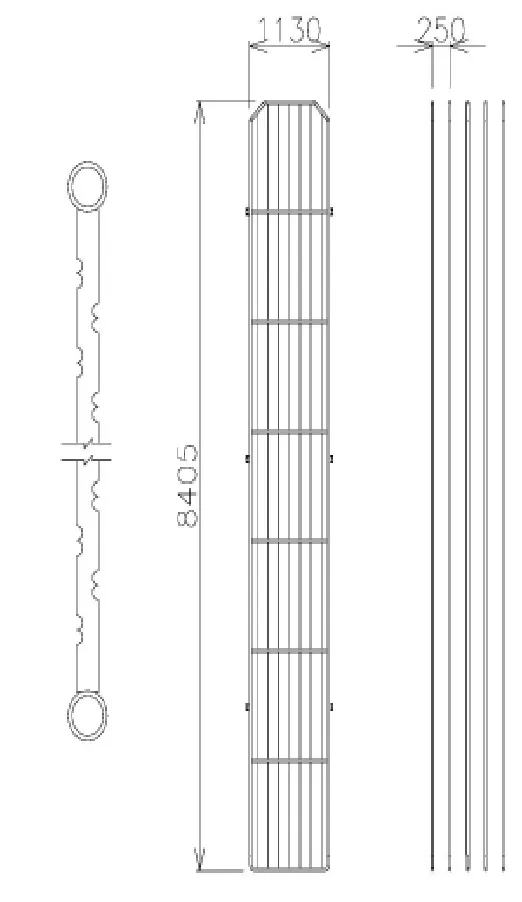

2.2.2 龍寶鱗式放電電極

放電電極采用框架加極線的形式。極線采龍寶鱗式極線,如圖3所示,由扁鋼按特殊形狀直接加工而成,突起部位不會有脫落現象,且方便維護人員直接進入電極間進行清掃作業而不會對人員造成傷害。極線采用材質為厚度3mm不銹鋼(1Cr18Ni9Ti),具有耐腐蝕、不易發生形變、可長期保持穩定電暈放電等特性。同時陰極線突起部位與集塵板處于垂直狀態,電暈放電范圍廣,集塵效率高。

2.2.3 噴嘴和供水系統

粉塵被捕集后附著在集塵極、放電極等地方,若不定時清洗,粉塵堆積后會影響除塵效率。為清洗被捕集的粉塵需要設置供水系統,系統動力由給水泵提供,清水經由管道到達各地方通過噴嘴噴射對粉塵進行清洗,管道上安有手動/電動球閥、流量計、壓力表等配套設備。粉塵在附著在電極后通過噴嘴噴淋除去。噴嘴主要有以下幾種:

(1)水膜噴嘴:設置在電極上部及側面,連續噴水在集塵板上形成水膜。噴嘴的設置由極距及噴嘴的噴射范圍決定。

(2)清洗噴嘴:設置在水膜噴嘴上部,間歇噴水除去極板上附著的粉塵。清洗噴嘴的流量比形成水膜的噴嘴的流量更大。

(3)入口分布板及出口分離板處也設置了噴嘴,此噴嘴為水膜噴嘴。

在火焰清理機停止運轉時可通過PLC程序設計的序列控制方式減少形成水膜噴嘴的噴射量或控制噴淋噴嘴的數量,以達到減少整體使用水量,降低運營成本的目的。

2.2.4 排水系統

清洗粉塵后的廢水通過灰斗排出。因除塵器運行時,內部為負壓狀態,為保證廢水排出時無空氣進入到除塵器內部,灰斗下部設置水封水槽,水槽儲存一定廢水后通過排水泵排出進入到水處理系統。

2.2.5 高壓導入系統

高壓直流電源設置在除塵器頂部,按電場數共配置6臺油冷式整流裝置(60kV/0.4A),可實現分區供電。除塵器頂部設置直流高壓導入系統,此系統中的瓷套筒能夠隔絕高壓裝置與外殼之間的聯系,從而使放電極能夠穩定的放電。高壓導入系統主要由整流器、貫通絕緣子、瓷套筒等構成。貫通絕緣子在保證絕緣子室密封性的同時,將高壓電源導入除塵器內,瓷套筒在懸掛放電電極的同時需與外殼絕緣的作用。而且瓷套筒設置在將高壓導入除塵器內的懸吊管內,起到了絕緣子室與除塵室隔絕的作用。

2.2.6 瓷套筒保護措施

瓷套筒潮濕或弄臟,導致絕緣能力低下,處于高壓時會產生閃絡現象導致瓷套筒破損,為防止其發生,從瓷套筒上部輸送暖風。暖風通過引風機從外部由管道引入,管道內設置加熱器對空氣加熱后進入絕緣子室。因濕式除塵器內水分較多,為避免瓷套筒因潮濕而導致絕緣能力低下,設計中另設置瓷套筒電加熱器,進一步強化了保護措施。

3 運行現狀及存在的問題

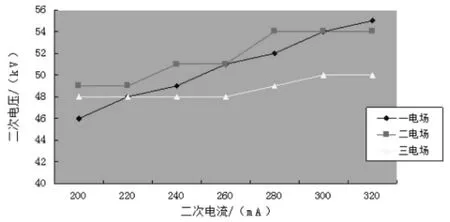

寶鋼股份一煉鋼2#火清機濕式電除塵器于2015年12月初投入試運行運行。運行初期除塵器的伏安特性曲線如圖3所示。三個電場的二次電壓基本穩定在46~55kV。

圖3 濕式電除塵器運行伏安特性表

經寶鋼技術取樣檢測(2015年12月8日抽樣),除塵系統粉塵排放檢測指標如下:

風量:218945Nm3/h

溫度:30℃

粉塵濃度:4.2mg/m3

粉塵排放濃度遠小于20mg/m3的設計排放極限值,達到超凈排放的要求。但在實際運行過程中,由于煙氣溫度較低,加上調試運行正直冬季,外界氣溫接近零度,排氣筒出口附近常會出現“冒白煙”、在附近出現“下雨”的狀況,“雨點”落在附近路面后形成結冰等不利于交通的因素。今后的設計中應該重視這一問題的存在,考慮在除塵器出口增加除霧器等裝置,避免周邊“下雨”情況的產生。

4 與其它電除塵運行能耗比較

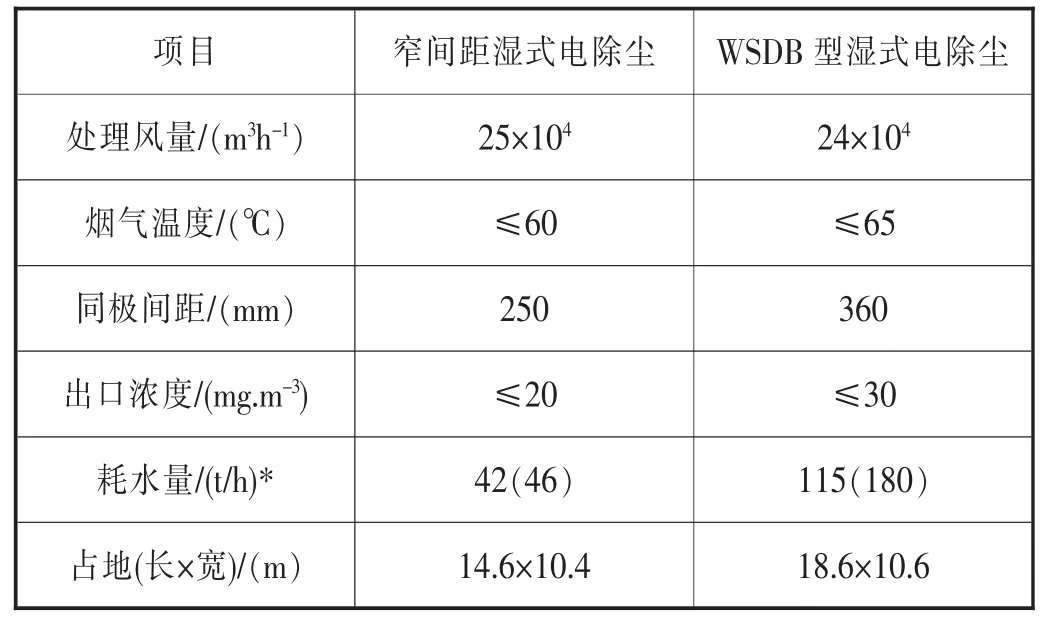

2015年11月寶鋼集團新建2150mm連鑄機火焰清理配套WSDB型濕式電除塵同期建成投入運行,運行主要能耗參數比較詳見表3。

表3 濕式電除塵運行能耗比較表

由表3可知,在處理風量基本相同,工況相似的情況下,窄間距濕式電除塵的占地面積(含進出口喇叭口的長度)為WSDB型濕式電除塵的77%;耗水量為WSDB型濕式電除塵的36.5%,具有占地更省、能耗更低的優勢。

結語

一般認為同級間距大于300mm為寬間距集塵系統,二十世紀80年代后寬間距除塵系統已發展為相對于同極間距為400mm。目前寬間距的電除塵器是得到大設計者和使用者的認可[6]。本項目由于屬于改造項目,占地比較小,通過分析火焰清理機煙塵的粉塵成分特性與比電阻特性,最后確定采用窄間距濕式電除塵器。通過對窄間距濕式電除塵與現有的WSDB濕式電除塵的比較可以看出,窄間距濕式電除塵在占地面積、耗水量等運行能耗指標上優勢明顯,并且針對火焰清理的粉塵特性,具有很好的去除效果,能夠達到超凈排放的標準,在環保排放標準日趨嚴格的情況下,在鋼鐵廠新建或改建火焰清理生產線可推廣使用。