電廠濕法脫硫系統吸收塔起泡溢流分析及對策

于洪海 金冬青 李 超 曲立濤

(1華電電力科學研究院有限公司東北分公司 遼寧沈陽 110180 2沈陽市環境科學學會 遼寧沈陽 110015)

引言

從2011年《火電廠大氣污染物排放標準》(GB13223-2011)頒布實施至2015年三部委聯合印發《全面實施燃煤電廠超低排放和節能改造工作方案》(環發〔2015〕164號)以來,對火電企業大氣污染物排放濃度限值的要求愈來愈嚴,其中環發〔2015〕164號明確要求,“到2020年,全國所有具備改造條件的燃煤電廠力爭實現超低排放(即在基準氧含量6%條件下,煙塵、二氧化硫、氮氧化物排放濃度分別不高于10、35、50毫克/立方米)”。各火電企業為了滿足更嚴格的排放要求,紛紛對現有的脫硫設施進行技術升級改造,其中石灰石-石膏濕法脫硫工藝是目前我國火電廠煙氣脫硫的主流工藝[1]。但為了達到更嚴格的排放要求,對脫硫系統的運行便提出更高的要求,同時由于設備施工水平、工藝用水與原料,運行管理水平等方面的原因,燃煤電廠濕法脫硫系統在運行過程中不斷的出現吸收塔起泡溢流情況[2]。本文以某燃煤電廠石灰石-石膏濕法脫硫系統在運行過程中出現的吸收塔起泡溢流情況為例,對異常情況進行現場實地考察與分析,并提出了解決措施,為其他同類型的電廠提供參考。

1 設備概況

某電廠現有2×300MW燃煤發電機組,鍋爐為SG-1025/17.5-M729型亞臨界參數、自然循環、一次中間再熱、單爐膛平衡通風、固態排渣、半露天布置的汽包爐。鍋爐最大連續蒸發量(BMCR)1025t/h。脫硫系統采用石灰石-石膏濕法脫硫工藝,2009年初與機組同步投入運行,2010年對脫硫系統進行了增容改造,2013年起對原有的脫硫系統進行提效改造,增設二級串聯塔,最近一次改造該電廠對漿液循環泵的流量進行了增容,改造中將一級塔其中兩臺循環泵的流量由4300m3/h增大到了6500m3/h,吸收塔的原煙氣煙道入口高度、半徑等參數未變。目前脫硫系統出口排放濃度滿足“超低排放”相關限值要求(SO2排放濃度不大于 35mg/Nm3)。

2 運行異常情況簡述

該燃煤電廠石灰石-石膏濕法脫硫裝置在改造后,1、2號機組脫硫系統各級吸收塔均不同程度的連續發生漿液溢流和起泡,其中一級塔尤為嚴重現場情況見圖1。

圖1 電廠脫硫吸收塔溢流起泡現狀

3 運行異常調查與分析

3.1 故障原因分析

一般情況下,導致吸收塔漿液溢流起泡的原因主要有以下幾點:(1)鍋爐在運行過程中投油、燃燒不充分,煤焦油和細煤粉等未燃盡的成分進入吸收塔,造成吸收塔漿液有機物含量增加。(2)除塵器運行狀況不佳,吸收塔入口粉塵濃度超出設計值。(3)石灰石中MgO含量超標,與SO42-反應參生大量泡沫。(4)脫硫廢水處理系統不能正常投入,導致吸收塔漿液品質逐漸惡化。(5)脫硫工藝水和吸收塔補充水的水質不佳,COD、BOD等含量超標。

3.1.1 鍋爐投油及燃燒方面調查分析

通過查看現場運行數據、歷史曲線以及相關化驗數據,并且與運行專責人員進行深入交流后可知,目前電廠鍋爐采取微油點火的方式,燃燒效率正常,并且近期未出現溢流出黑色泡沫的情況。

3.1.2 除塵器及脫硫入口煙塵濃度調查分析

通過查看DCS及調取相關歷史曲線得知,該電廠除塵器運行基本正常,吸收塔入口煙塵濃度滿足設計值要求。電廠脫硫系統的吸收塔漿液密度、漿液pH值、吸收塔液位、漿液循環泵的切換等主要運行參數均基本上控制在設計范圍之內。

3.1.3 石灰石品質影響調查分析

由該電廠提供的石灰石粉化驗結果可知,近半年的石灰石粉中的CaO含量基本在50%以上,MgO含量基本在2%以下,粒徑基本在95%左右(250目),酸不溶物未檢測,從現有的石灰石化驗項目和結果來看,石灰石品質相對較好,可以滿足脫硫運行的要求,尤其是MgO的含量滿足要求,基本上排除由石灰石粉的品質不佳造成漿液起泡的可能。

3.1.4 脫硫廢水運行調查分析

脫硫廢水處理系統運行正常,處理后的脫硫廢水排入廠區污水處理設施進一步處理。

3.1.5 脫硫工藝水水質調查分析

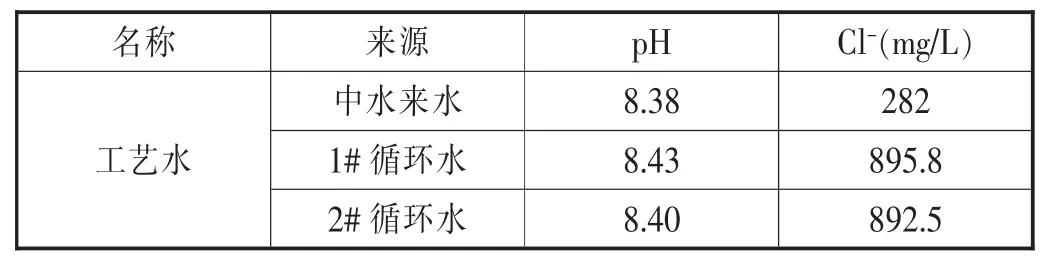

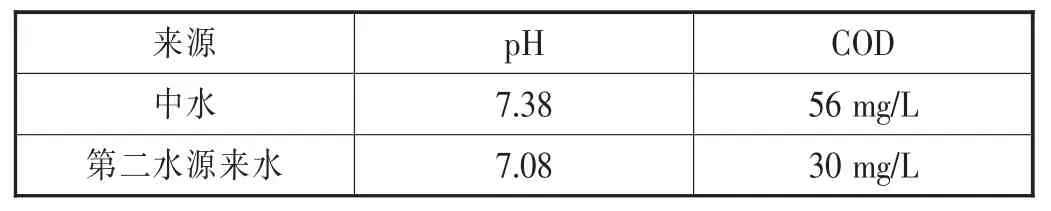

參照《火力發電廠石灰石-石膏濕法煙氣脫硫系統設計規程》(DL/T 5196-2016)中對脫硫工藝水水質的要求,Cl-含量不宜超過300mg/L、不得超過600mg/L,COD含量不宜超過30mg/L。目前該燃煤電廠的工藝水水源為城市中水和循環水,根據該電廠對脫硫工藝水的化驗結果可知(見表3),循環水Cl-已經超過了600mg/L。收集該電廠委托有資質單位對電廠工藝水源中部分水質化驗結果可知(見表4),中水的COD已經超過了30mg/L。由此可知,該電廠目前脫硫系統使用的工藝水中Cl-和COD含量已經超過了DL/T 5196-2016的要求。

表3 工藝水水質指標均值

表4 電廠工藝水水質部分指標

另外,由于城市污水廠匯集了匯水區范圍的生活污水、雨水和工業廢水等,污染物成分比較復雜,尤其是生活污水中含有磷和陰離子表面活性劑,磷和陰離子表面活性劑分別是洗衣粉和洗滌劑的主要成分,極易產生泡沫,如果城市污水處理不當,出水水質中總磷和陰離子表面活性劑容易超標。根據相關文獻可知,該電廠采用中水中含有大量的表面活性劑,成分較為復雜[3]。因此,該電廠工藝水中含有過量的總磷和陰離子表面活性劑也容易導致漿液發生起泡現象。

3.1.6 設計值與運行值對比分析

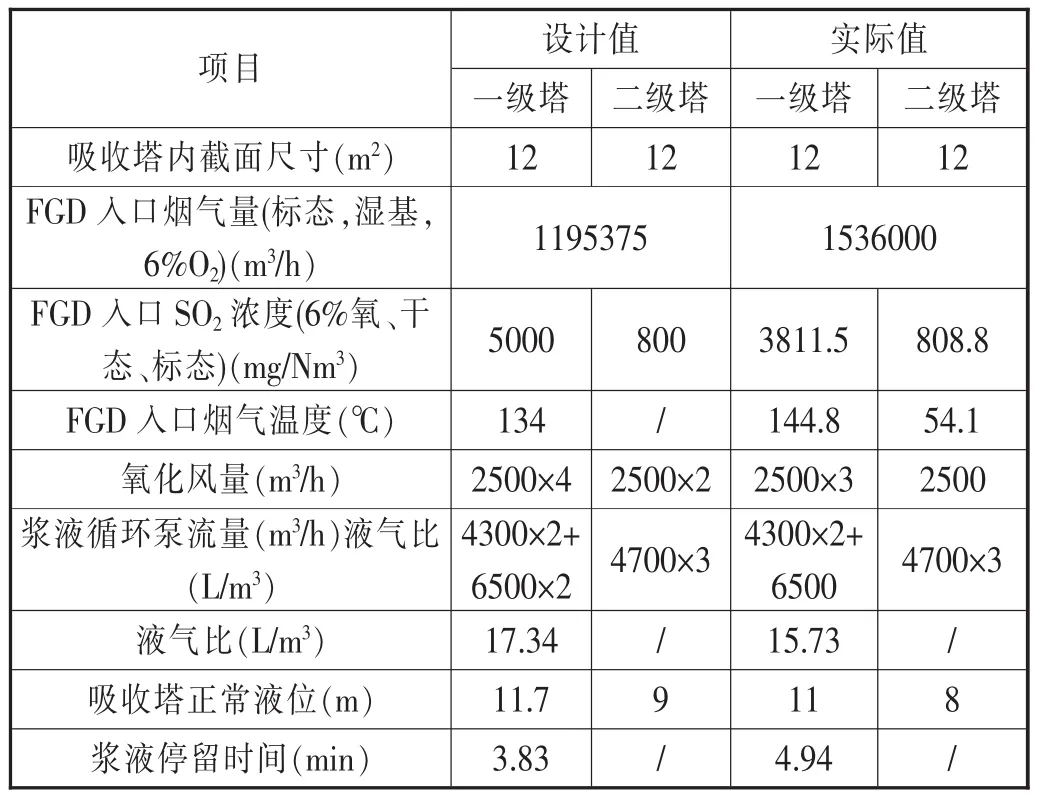

以該電廠1號機組為例,根據現場運行參數進行有關計算,將脫硫系統實際運行值與設計值進行對比,具體對比結果見表5。

表5 脫硫系統設計值與運行參數對比

由表5中的數據可知,根據診斷當天的實際工況進行核算,各項指標均在設計值范圍內,運行狀態較好,且漿液未發生嚴重溢流。但如果當煤質發生變化,硫分增大時,為確保SO2排放濃度達標,考慮脫硫塔處于滿負荷運行條件下,4臺漿液循環泵全部投運,按照設計的漿液停留時間為3.83min進行核算,吸收塔氧化區的容積將達到1378.8m3,吸收塔液位達到12.20m,根據技術協議中給出吸收塔吸收區的高度為12.05m,吸收塔圖紙中顯示的煙氣入口煙道中心高度為13.05m,并且在一級塔2臺循環泵增容后,該高度未發生變化,因此經核算的吸收塔實際液位將超過吸收塔氧化區的高度,距離煙氣入口煙道中心高度僅0.85m,漿液溢流倒灌的風險極大,假如漿液停留時間控制略高于3.83min,則實際運行的液位將會更高,如果漿液發生起泡現象,那么漿液極易倒灌原煙道。另外,漿液循環泵的運行,加劇了吸收塔內漿液的擾動,并且在氧化風機的共同作用下,也容易加劇吸收塔漿液溢流起泡的現象。

4 解決措施

(1)由于目前該電廠提供的水質監測數據不足,無法對工藝水水質對漿液起泡的影響做出準確判斷,建議對工藝水水質委托有資質部門進行監測,監測項目盡量全面,至少應包括COD、BOD、SS、Cl-、TP、陰離子表面活性劑等指標。

(2)電廠應完善工藝水水質日常化驗監測項目,增加COD、SS等指標,尤其是經過預處理后的中水水質。加強中水預處理裝置的運行調整,以確保經過處理后的中水滿足脫硫系統工藝水用水的要求。

(3)進一步加強對脫硫系統主要運行參數的控制與調整,重點關注吸收塔液位的變化,防止液位突增而導致漿液進入原煙氣煙道,對脫硫系統及機組安全造成影響。另外,建議電廠與設計單位聯系,核算循環泵增容改造后,現有的吸收區高度、吸收塔液位是否滿足穩定運行的要求。

結語

根據上述情況綜合分析,結合該電廠近期的實際運行情況、設備情況和現場實際調查情況,并根據該電廠提供的有關資料進行初步分析,基本上排除鍋爐投油、鍋爐燃燒不充分、吸收塔入口煙塵偏高、脫硫廢水處理系統投入不正常、石灰石原料中MgO含量超標等原因造成的漿液溢流起泡現象。最可能造成電廠脫硫系統吸收塔漿液溢流起泡的主要原因是脫硫工藝水水質不佳。根據現有的水質化驗數據以及歷史資料分析,目前電廠脫硫系統工藝水水質不佳,Cl-濃度偏高,COD偏高的可能性極大,并且根據相關文獻資料推斷,電廠工藝水中可能含有磷和陰離子表面活性劑,也是造成漿液起泡的因素之一。另外,由于最近一次改造中將一級塔的兩臺循環泵流量增大,在脫硫塔處于滿負荷運行、4臺循環泵全部運行的特殊情況下,為了保證脫硫效率,若維持漿液停留時間在設計值,吸收塔內的實際液位將超出設計值,接近現有煙氣入口煙道的高度,如果發生漿液起泡現象,則極易發生漿液溢流,甚至倒灌原煙道的情況。