分析大橋連續箱梁掛籃懸澆施工要點

胡思衡

湖南路橋建設集團有限責任公司 湖南 長沙 410000

1 工程概況

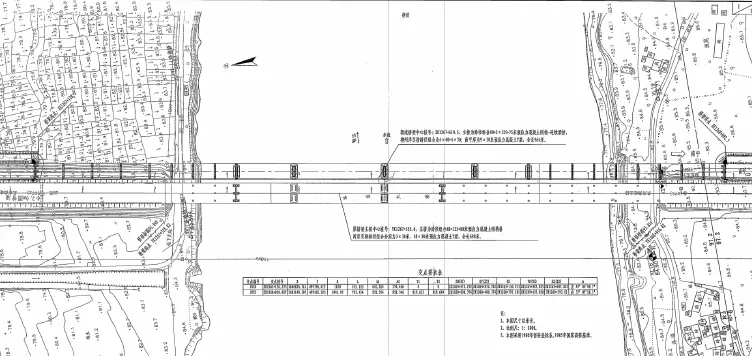

洛維大橋橋梁位于柳州市魚峰區洛維村附近,為泉州至南寧高速公路廣西桂林至南寧段改擴建工程洛維柳江大橋,擬建橋梁上距離陽和大橋3.1km,距大埔梯級樞紐約106km,下距紅花水利樞紐約12km,屬于紅花水利樞紐庫區范圍。橋梁起始樁號:ZK1267+128.5,終止樁號ZK1268+092.5,橋長964m。全橋采用單幅整體式,主橋采用80+125+125+75m預應力混凝土剛構-連續組合梁橋,下構主墩為鋼筋混凝土空心薄壁墩;柳州岸引橋為4×40+4×30米先簡支后連續預應力砼T梁,南寧岸引橋為5×30+4×30米先簡支后連續預應力砼T梁,下構橋墩為柱式墩,基礎均采用鉆孔灌注樁,橋臺采用U型橋臺接樁基礎[1]。洛維大橋橋位平面布置圖如圖1所示。

圖1 洛維大橋橋位平面布置圖

2 掛籃設計、安裝與試壓

2.1 掛籃設計

本橋掛籃懸澆施工采用三角形掛籃作為主要懸澆設備,采用公司現有懸澆掛籃進行改造。掛籃主要由以下部分組成:承重桁架系統,每片桁架由四根受力桿件通過節點板焊接(連接)而成;提升系統,主要包括前后吊系統的吊帶、吊桿、提升千斤頂、分配梁(扁擔梁)等,掛籃提升系統主要受力部件為吊帶和吊桿;錨固系統,該系統是整個掛籃的平衡裝置,通過錨固系統錨固掛籃防止傾覆,錨固系統主要為主桁架錨固,包括后錨扁擔梁及錨梁、錨桿等組成;行走系統,該系統分為桁架走行系統、底模、外模走行系統及內模走行系統;底籃系統,由前下橫梁、后下橫梁、底板縱梁、腹板縱梁、施工過道及鉸座等組成;模板系統,該系統主要由底模、外側模及外側模滑梁、內模及內模滑梁、端模和模板固定裝置組成,模板均采用大塊組合鋼模加標準模板及調節模板組合而成;工作平臺。

2.2 掛籃安裝

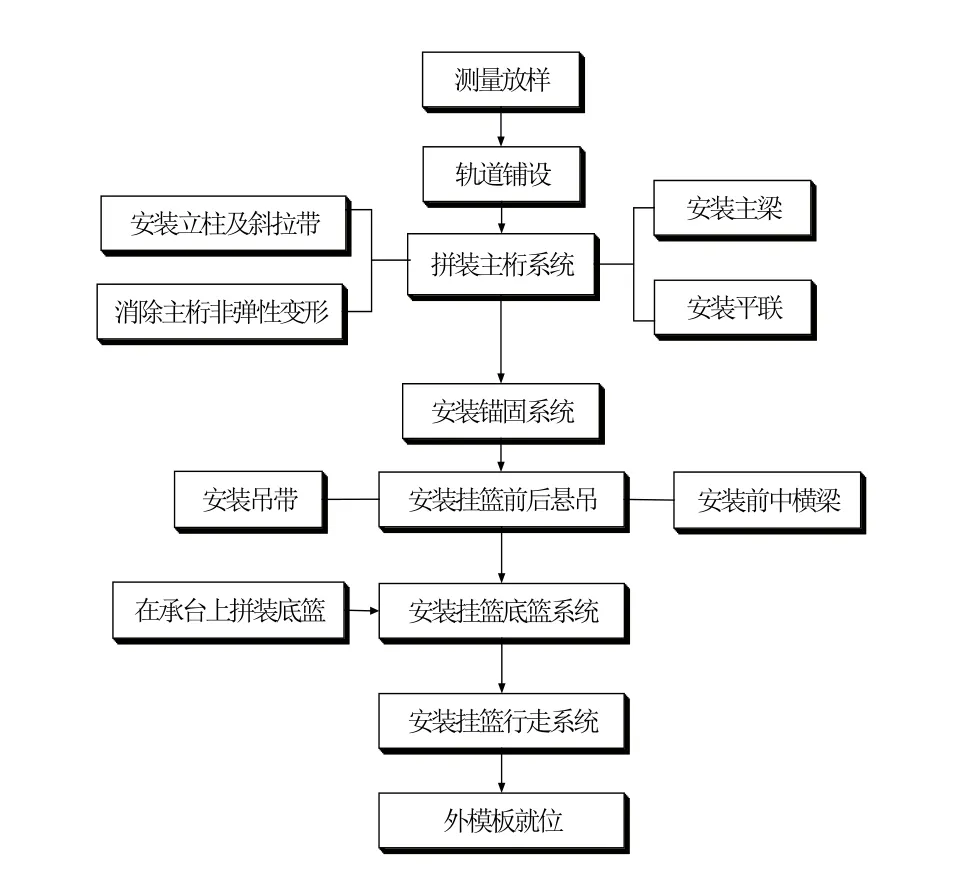

圖2 掛籃安裝施工工藝流程圖

在0、1#塊施工全部完成后(包括預應力張拉、壓漿及底模板系統拆除)即可在其上進行掛籃拼裝。整個拼裝過程要求細致認真,尤其是焊接工作,必須由技術熟練的工人完成。掛籃拼裝采用50T吊車,吊裝的最大噸為前吊上橫梁,重量為6.3t。掛籃安裝施工工藝流程圖如圖2所示。

2.3 掛籃試壓

根據橋梁施工技術規范要求,為了確保掛籃施工的安全運行,掛籃在施工之前需進行模擬加載試驗,以檢驗掛籃各部分的承載能力及受力變形情況。通過試壓檢查結構消除掛籃自身非彈性變形。

在主桁架改裝加工完后,模擬掛籃實際受力狀態,在地面將兩片主桁架水平相向平放,中間設置剛性支座,桁架尾端用錨桿及扁擔梁連接,在桁架前端用1臺100T張拉千斤頂通過2根錨桿及扁擔梁進行對拉加載試壓,觀察掛籃的變形和強度。

在主墩0#、1#塊支架現澆混凝土前,在1#塊各腹板端部埋設1塊預埋件,同時將反力架水平桿預埋進入箱梁1m深(預埋段還需設置抗剪鋼板,鋼板采用雙面角焊縫,焊縫高度為1cm)。待澆筑的混凝土強度達到90%后,開始在0#、1#塊上組拼掛籃構件,同時在預埋板位置焊接三腳反力架;掛籃結構及三角反力架檢查驗收合格后,在每片反力三角架下部前、后底橫梁位置各設置1臺100 t千斤頂,共采用四臺液壓油泵驅動,其中上、下游側兩個邊腹板前反頂點由液壓油泵1驅動,上、下游側邊腹板后反頂點由液壓油泵2驅動,中腹板前反頂點由液壓油泵3驅動,中腹板后反頂點由液壓油泵4驅動。為防止反力三腳架預埋件處混凝土在加載試壓過程中出現開裂,在腹板預埋件位置需設置鋼筋網片進行加強[2]。

3 主梁懸澆方案

對于主梁懸澆過程來說,其施工步驟主要如下:①掛籃安裝完成后按施工監控提供的梁底標高立模;②底、腹板鋼筋及預應力管道安裝;③內模前移到位,安裝對拉桿,調整頂模和翼板模標高;④頂板鋼筋及預應力管道、預埋件安裝,端頭模板安裝;⑤監理驗收,對稱澆筑箱梁砼,同時對澆筑過程進行施工監控; ⑥砼待強、養生;⑦按設計要求進行預應力穿索、張拉、壓漿工作;⑧掛籃錨固吊桿松開、脫模;⑨掛籃前移,底籃改造,就位;⑩重復以上步驟開始下一施工梁段。

4 合龍段箱梁施工

主橋箱梁采用先中跨后邊跨的合龍方式,箱梁合龍,即體系轉換,是控制全橋受力狀態和線形的關鍵工序,對保證成橋質量至關重要。因此合龍順序和工藝都必須嚴格控制,具體《施工步驟詳見主橋施工程序示意圖》。

根據洛維大橋施工實際情況、設計與監控的合龍控制荷載布置形式,利用懸澆掛籃經過局部改造后作為模板和支架進行合龍施工。合龍段主要施工步驟如下:首先,梁端砼鑿毛,掛籃進行局部改造,包括前下橫梁吊帶更換成吊桿,掛籃底欄前端平臺清理,前下橫梁改造,搭設合龍段施工平臺。其次,為了減少混凝土澆筑時的撓度變形,保證混凝土質量,在合龍段澆筑前,預先施加配重,并隨著混凝土的澆筑逐步卸載配重來保證整個體系澆筑過程的穩定性。最后,在合龍施工前由測量人員進行高程和平面線型的復測,為保證施工時的縱立面的曲線線型,當合龍段兩側的現澆梁段高程與設計值有較大的誤差時,應增加附加配重布置在T構梁體的一端以便調整梁體高程的調整,將高程差控制在2cm內,選取全天溫度最低及較為穩定的凌晨時段,頂緊焊牢勁性骨架,安裝臨時預應力鋼束,張拉頂、底板鋼束各一對(每束張拉力各為50噸)。勁性骨架必須嚴格按照設計與施工規范要求進行施工[3]。

5 工程質量保證措施

5.1 懸澆箱梁的施工質量保證措施

為了能夠更好地保證懸澆箱梁的施工質量,可以采取以下幾方面措施:第一方面是加強掛籃支座、安裝過程的質檢工作,對重要受力焊縫進行探傷檢測,加強掛籃懸澆施工過程檢查記錄,所有驗收、檢查資料需簽字、存檔;第二方面是掛籃安裝完成后,需預壓,消除非彈性變形,并搜集彈性變形數據,為后續施工提供必要參數;第三方面是箱梁澆筑過程中實施監控,依據實測數據調整立模標高;第四方面是合理安排混凝土澆筑工序,對鋼筋、預應力管道密布區域加強振搗,加強澆筑過程中的質量控制,提高混凝土澆筑質量等等。

5.2 混凝土保護層質量控制措施

為了能夠更好地保證混凝土保護層的質量,可以采取以下幾點措施:第一點是為了利于鋼筋的定位,使用定制保護層定位塊。保護層定位塊的尺寸及其形狀應能保證鋼筋保護層厚度的準確性;第二點是專門定制采用與混凝土材質相同的橋梁專用纖維水泥基細石混凝土定位塊,其強度與密實性不應低于構建本土混凝土,外觀顏色宜與構件本體混凝土一致,且與模板的接觸面宜盡量小;第三點是定位塊厚度尺寸偏差控制在0~+1.5mm以內,與鋼筋接觸面應沒有十字月牙形凹槽,能使定位塊緊貼鋼筋,且不發生位移。除外露面,其余各面宜保持粗糙,增加新老混凝土的黏結力;第四點是要保證定位塊布置是合理的,間距宜控制在500~800mm之間,當構件負重較大,墊塊應適當加密,間距不得大于500mm等等。

5.3 混凝土外觀質量保證措施

首先,混凝土應采用同一廠家、同一品牌的水泥,采用同一料場的砂、石料,外加劑也應采用同一產品,以求結構外觀色調一致。其次,控制好混凝土拌和質量,是達到清水混凝土的先決條件。要求計量準確、攪拌透徹、坍落度穩定。防止混凝土離析、泌水等非勻質現象。混凝土攪拌即輸送設備能充分保證混凝土連續均勻供應,避免造成施工冷縫。再次,按照膠合板長寬尺寸以及流水段的劃分進行配模,要求設縫合理、均勻對稱、長寬比例協調的原則,來確定模板分塊、面板分割尺寸。并且模板面板的板材應該具備下列特點:強度高、韌性好、加工性能好,具有足夠的剛度等等。最后,混凝土施工的時候應該用布料斗及串筒均勻布料,并且還應該保證密實的振搗工藝。

5.4 成品、半成品保護措施

首先,設立半成品、成品保護領導小組,設專人負責半成品成品保護工作。其次,制定正確的施工順序:制定重要區域的施工工序流程,將各專業工序相互協調,排出一個空間的工序流程表,各專業工序均按此流程進行有序施工,根據施工流程安排的工作內容完成時間,嚴格控制工作面的人流量,如不符合流程時間的工種一律不準隨意進入其他施工區。嚴禁任何違反施工程序的做法。最后,作好工序標識工作,在施工過程中對易受污染、破壞的成品、半成品標識“正在施工,注意保護”的標牌等等。

6 安全生產保證措施

為了能夠更好地保證施工過程的安全生產保證,可以從以下幾方面考慮:第一,應該保持“安全第一,預防為主,綜合治理”方針,做到安全工作與生產任務同時計劃、同時布置、同時檢查、同時總結、同時評比,安全防護措施提前施工,經驗收合格交付使用。第二,安全生產的宣傳教育,對新員工進行三級安全教育,新員工在未進行安全教育前不得上崗作業,特種作業人員必須經相關部門考試合格后取得特種作業人員操作證方可上崗。第三,分部分項工程,由工程技術部門或施工員,向班組做安全交底,交底要求具體、明確,要有正式的書面記錄和簽字。特殊工種,如電工、起重機械作業人員、塔吊操作員等分別按安全操作規程做專項技術交底,形成書面文字,簽字后交付作業班組。第四,安全環保部采取定期、不定期、專項的檢查形式對施工現場進行安全檢查,對檢查出來的安全隱患,立即要求相關部門及施工隊予以整改,整改完畢后經安全部門驗收合格后恢復施工。第五,針對施工機械設備和安全設施進行檢查、維護、保養,及時排除安全隱患,嚴禁機械設備帶病工作。第六,設立安全設施、安全標志,如在施工現場設置安全圍欄、防火設施、警示牌,堅持使用高空作業的安全網、安全帶、安全帽等。第七、重點防護部位設置相應的滅火器材,并懸掛醒目標識,定期檢查。第八,在遇到大風或雷雨等惡劣天氣時,必須立即停止作業,人員迅速撤離到安全地點。

7 結束語

經過實踐證明,洛維大橋連續箱梁掛籃懸澆的施工技術已經相對比較成熟,并且已經取得了比較良好的施工效果,高效且優質地完成了有關施工要求,為后續類似工作的順利開展提供了一定的參考和依據,具有現實意義。