特大跨鋼混組合連續剛構橋鋼混接頭施工技術探討

何躍

重慶城建控股(集團)有限責任公司 重慶 400013

1 鋼混接頭概況

鋼-砼接頭段是大T(5#、7#)跨中103m鋼箱梁與砼懸臂梁連接過渡段,包括4m長的鋼砼接頭鋼箱段(鋼砼接頭)及1m長的鋼筋砼現澆段,在4m長鋼砼接頭后端1.5m鋼箱中需要與鋼筋砼現澆段一同澆筑砼,即鋼砼接頭施工時,需要澆筑砼的長度為2.5m,一個鋼砼接頭澆筑的砼量為87.7m3,一個鋼砼接頭鋼箱部分重量約為100t。

連續剛構橋鋼混接頭受力主要特點是以承受彎矩和剪力作用為主。通過將接頭鋼箱梁翼緣、頂板、底板和腹板鋼板形成雙壁鋼箱,將填充的混凝土與緊鄰的混凝土箱現澆梁段通過PBL剪力鍵、剪力釘、預應力鋼筋、普通鋼筋等得到很好的連接。

2 鋼混接頭施工技術要求

(1)鋼混接頭的鋼箱部分按設計要求在工廠制造,以保證接頭鋼箱整體質量,特別是厚板焊接質量。

(2)兩端鋼混接頭鋼箱在工廠與鋼箱梁進行整體預拼裝,以保證鋼混接頭與鋼箱梁的整體吊裝合龍各部位幾何尺寸精度和線形。

(3)利用主梁的施工掛籃三角主桁改造成吊裝支架,既可滿足鋼混接頭安裝施工,又能保證鋼箱梁吊裝合龍需要。

(4)在大懸臂端動態吊裝,采用計算機控制集群千斤頂提升系統,自動對千斤頂的運行與受力進行調節,實現吊裝提升力和位移同步,定位精度控制在±1mm,以控制兩端鋼混接頭空間幾何相對狀態,為鋼箱梁整體吊裝合龍精度提供質量、技術保障。

3 鋼混接頭施工技術

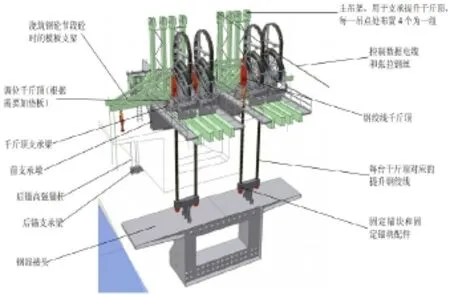

3.1 吊裝系統

鋼砼接頭吊裝系統同鋼箱梁吊裝系統,鋼箱梁提升支架分別設于主跨兩邊的砼懸臂端,采用改造后的掛籃三角主桁,全橋共4個吊點,每個吊點由4片掛籃三角主桁經組合形成主承力支架(共需16片掛籃三角主桁),上下游通過橫聯聯結成一個整體。后錨采用在箱梁底下橫向擱置扁擔梁,用精軋螺紋鋼筋進行錨固。每個吊點布置2臺DL-S418鋼絞線千斤頂,每臺千斤頂額定起吊能力為418t。

3.2 鋼混接頭吊裝就位及鎖定

(1)吊耳的設置。除設計考慮的兩個主吊耳外,利用施工設計為鋼砼接頭砼澆筑吊架的敷設而在鋼砼接頭鋼箱上設置的7Ф50mm吊孔調節鋼砼接頭鋼箱的傾角及平衡狀態。

(2)平面位置微調措施。在鋼絞線千斤頂支撐梁與提升支架中間設置有不銹鋼/PTEF滑移界面,在對被提升構件位置進行微調時使用,使用CR-50液壓千斤頂,由手工泵控制,將滿載下的千斤頂支撐梁沿提升支架水平移動,從而實現對鋼砼接頭或鋼箱梁的精確定位。

(3)鎖定措施。豎向位置:在鋼砼接頭吊裝就位后,在鋼砼接頭內腹板上(上游、下游)設置型鋼勁性骨架,將鋼砼接頭和27a砼懸臂梁連接。

平面鎖定:在頂板頂面上下游翼緣板位置各設置一組平面勁性型鋼骨架連接,擬采用[40b槽鋼平放焊在兩端預埋鋼板上。在施工27a砼節段時,在其頂板頂面上預埋鋼板,鋼砼段則將槽鋼焊在頂板面板上,焊成剪刀撐。

(4)鎖定操作平臺。為了能夠方便、快速、安全進行鋼砼接頭的鎖定操作,考慮采用移動操作平臺,待鋼砼接頭就位后,在橋面上快速鋪設型鋼軌道,將操作平臺快速向前移動就位。

(5)鋼砼接頭安裝精度控制。采用鋼箱梁吊裝支架作為起吊設備,其具有起吊重量大、變形小、微調功能強等特點,從而保證安裝時的精確定位。

3.3 鋼混接頭段混凝土施工

(1)現澆混凝土施工平臺及鋼筋、模板安裝。鋼混接頭鋼箱混凝土與混凝土懸臂梁端的鋼筋混凝土同時澆筑。采取設置型鋼吊架形成施工平臺,側模采用大塊鋼模,內頂板采用組合鋼模,底板、翼緣板采用卓良模板。

(2)混凝土澆筑及養護。鋼混接頭混凝土采取一次性澆筑完成。為便于混凝土下料,在混凝土懸臂梁最后一個節段施工時,在距離此節段箱梁前端50cm位置的頂板上預留混凝土泵管孔。接頭混凝土分部位、分層連續澆筑、振搗密實,分層厚度控制在20cm;同時,在腹板上適當位置增設振搗孔和附著式振搗器,保證混凝土澆筑的密實。

在該部位混凝土養護時,采取封閉保溫保濕養護,控制混凝土和鋼箱溫度變化的一致,以防止溫度差異影響結合面的質量。

鋼混接頭施工完畢之后,通過輔助千斤頂沿主縱梁前移主吊千斤頂系統至預定位置,汽車吊輔助安裝三角吊架斜拉帶;調試、檢測吊裝支架和數控集群千斤頂系統,為后期主跨合龍段鋼箱梁吊裝作準備。

4 結束語

鋼混接頭在重慶長江大橋復線橋建設中的成功應用,實現了混凝土梁式橋跨越能力的技術重大突破,也為以后同類橋梁設計、施工規范制定、施工技術與控制提供了理論依據與工程實踐。