船用復(fù)合磁場結(jié)構(gòu)軸帶電機設(shè)計及SVPWM控制

秦俊峰, 袁建斌, 余培文, 鄧棋文

(1.欽州學(xué)院 海運學(xué)院,廣西 欽州 535000;2.大連海事大學(xué) 船舶電氣工程學(xué)院,遼寧 大連 116026;3.廣東海洋大學(xué) 航海學(xué)院,廣東 湛江 524088)

船舶軸帶發(fā)電機系統(tǒng)[1]由推進主柴油機驅(qū)動發(fā)電機,充分利用推進柴油機裕量功率達到節(jié)能的目的,具有提高柴油機運行效率、減少柴油發(fā)電機組使用時間、減少燃油消耗、增大機艙可用空間和降低維護成本等優(yōu)點[2]。20世紀70年代初,軸帶發(fā)電機系統(tǒng)已開始裝船,且被廣泛應(yīng)用于大中型集裝箱船上[3-4]。在北部灣等內(nèi)河地區(qū),采用主機軸帶發(fā)電的中小型船舶也已經(jīng)投入使用[5]。

當(dāng)前,船舶軸帶發(fā)電系統(tǒng)多采用三相同步發(fā)電機,它屬于徑向磁場電機,具有冷卻困難、鐵芯利用率低和響應(yīng)速度相對較慢等缺點。而新興的復(fù)合磁場結(jié)構(gòu)電機,結(jié)合原有的徑向磁場電機和軸向磁場電機,進行結(jié)構(gòu)改進和電機磁路優(yōu)化,使其性能更適用于船舶和電動汽車等領(lǐng)域[6]。2008年前后,哈爾濱工業(yè)大學(xué)鄭萍教授研究了多種不同的永磁式復(fù)合結(jié)構(gòu)電機,包括軸向-徑向復(fù)合磁場[7]、徑向-徑向復(fù)合磁場電機[8]、軸徑向-軸向復(fù)合磁場[9]、軸徑向-徑向復(fù)合磁場[10],并成功應(yīng)用于電動汽車中。2011年,哈爾濱理工大學(xué)研究了軸-徑向復(fù)合磁通全超導(dǎo)同步電機,并分析電磁場、溫度場的變化情況[11]。但很少有文獻研究復(fù)合結(jié)構(gòu)軸帶電機在船舶中的應(yīng)用。

對于軸帶發(fā)電機的控制,基于Z源逆變器的空間電壓矢量脈寬調(diào)制(Space Vector Pulse Width Modulation,SVPWM)控制技術(shù)代替?zhèn)鹘y(tǒng)的逆變器控制,使直流側(cè)電壓利用率較高、開關(guān)損耗較小。文獻[12]提出將SVPWM控制策略應(yīng)用于船用軸帶發(fā)電機的整流過程中,具有一定的參考價值。文獻[13]在Z源逆變器的SVPWM控制中采用插入直通零矢量的方式實現(xiàn)升壓功能。文獻[14]將基于神經(jīng)網(wǎng)絡(luò)的SVPWM應(yīng)用于Z源逆變器中,此時電壓和電流波形更好,但控制算法較復(fù)雜。

基于此,本文以中小型內(nèi)河船舶為研究對象,提出軸-徑向復(fù)合磁場結(jié)構(gòu)的軸帶電機,采用解析法和有限元分析法確定電機各項參數(shù),運用Ansoft maxwell 14.0軟件進行性能驗證。然后,在MATLAB/SIMULINK中搭建基于船舶軸帶發(fā)電機Z源逆變器的SVPWM控制模型,通過仿真進一步驗證所設(shè)計的電機性能良好,所采用的Z源逆變器SVPWM控制算法可行。

1 船舶軸帶發(fā)電機系統(tǒng)

船舶軸帶發(fā)電機系統(tǒng)的基本結(jié)構(gòu)見圖1。其中,軸帶發(fā)電機為本文所設(shè)計的復(fù)合磁場結(jié)構(gòu)電機,逆變器采用Z源逆變器,通過SVPWM和PQ控制,同其他發(fā)電機組G1、G2等并到船舶電網(wǎng)中[15]。船舶柴油機通過齒輪箱與軸帶發(fā)電機相連,拖動軸帶發(fā)電機逐漸達到所需求的轉(zhuǎn)速,進而推動螺旋槳的轉(zhuǎn)動。

軸帶發(fā)電系統(tǒng)的輸出功率見圖2。

1)當(dāng)船舶主機轉(zhuǎn)速低于額定轉(zhuǎn)速的40%時,軸帶發(fā)電系統(tǒng)停止運行,全船由輔助柴油發(fā)電機組供電。

2)當(dāng)船舶主機轉(zhuǎn)速為額定轉(zhuǎn)速的40%~75%時,通過Z源逆變器的升降壓作用,發(fā)電機整流后輸出的電壓滿足并網(wǎng)要求,無需柴油機組輔助發(fā)電,減少能源消耗。

3)當(dāng)船舶主機轉(zhuǎn)速為額定轉(zhuǎn)速的75%~100%時,軸帶發(fā)電系統(tǒng)輸出額定功率,Z源逆變器工作處于正常狀態(tài),即常規(guī)逆變器工作狀態(tài),為電氣負載供電。

2 復(fù)合磁場結(jié)構(gòu)軸帶電機設(shè)計

2.1 復(fù)合磁場結(jié)構(gòu)軸帶發(fā)電機的結(jié)構(gòu)確定

軸徑向軸帶發(fā)電機基本機構(gòu)見圖3,其中定子采用表面開槽的條形結(jié)構(gòu),定子繞組直接環(huán)繞條形定子上面,運用雙轉(zhuǎn)子磁極結(jié)構(gòu),在轉(zhuǎn)軸的兩側(cè)放置兩個結(jié)構(gòu)相同且極性相對的磁極。電機轉(zhuǎn)子采用離心凸極結(jié)構(gòu),通過磁極寬度、磁極高度、極靴寬度及極靴高度等磁極尺寸參數(shù)來確定轉(zhuǎn)子結(jié)構(gòu)。電機繞組采用集中勵磁繞組結(jié)構(gòu)。

2.2 復(fù)合磁場結(jié)構(gòu)軸帶發(fā)電機的參數(shù)確定

根據(jù)中小型內(nèi)河船舶的要求確定電機額定功率PN=5 kW,額定轉(zhuǎn)速nN=1 500 r/min,需考慮電機氣隙磁密、空載反電動勢和齒槽轉(zhuǎn)矩等參數(shù)與電機結(jié)構(gòu)參數(shù)之間的關(guān)系。

2.2.1氣隙磁密

在電機設(shè)計中,要求氣隙磁密呈正弦分布,即

(1)

在轉(zhuǎn)子設(shè)計中,采用離心結(jié)構(gòu)設(shè)計,即在磁極正中心處采用最小氣隙,在磁極的極尖處采用最大氣隙,以保證氣隙磁密波形正弦度較高,轉(zhuǎn)矩紋波較少,進而提高電機的使用壽命。

2.2.2反電動勢

根據(jù)定義,電機反電動勢為

(2)

式(2)中:Φ(θsr)為電樞繞組的磁通有

(3)

由式(2)可知,多個參數(shù)會影響反電動勢的正弦度及諧波總失真率(Total Harmonic Distortion,THD)。在電機的基本結(jié)構(gòu)參數(shù)確定后,反電動勢主要取決于永磁體離心高度與極弧系數(shù)的配合。

2.2.3齒槽轉(zhuǎn)矩

齒槽轉(zhuǎn)矩可表示電機內(nèi)的磁場能量相對位置角的導(dǎo)數(shù)[13],即

(4)

(5)

由式(4)和式(5)分析可知,通過合理選擇槽口寬度bs0,可使GnNp的值盡可能接近于零,以達到抑制齒槽轉(zhuǎn)矩的目的。

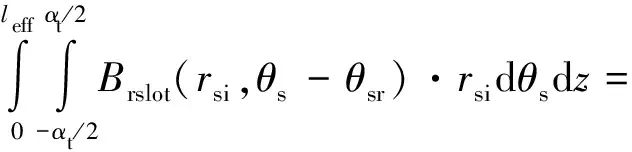

根據(jù)上述電機基本性能要求及主要參數(shù)影響,結(jié)合Ansoft Maxwell 14.0空載反電動勢波形和空載轉(zhuǎn)矩脈動的幅值進行優(yōu)化設(shè)計,可得電機基本參數(shù)見表1。

表1 電機結(jié)構(gòu)參數(shù)表

2.3 復(fù)合磁場結(jié)構(gòu)軸帶發(fā)電機有限元仿真分析

根據(jù)上述電機基本參數(shù)在Ansoft Maxwell 14.0中搭建電機基本結(jié)構(gòu)模型見圖4。 建好后對電機進行剖分見圖5。

圖6為電機在空載和額定負載狀態(tài)下的磁密分布圖。圖6a)為電機工作在空載狀態(tài)下,圖6b)為電機工作在額定負載狀態(tài)下。由圖6可知,定子和轉(zhuǎn)子軛部磁密在空載時都不超過1.6 T;在額定負載情況下,不超過1.8 T,均滿足電機設(shè)計的約束條件。

圖6 電機在不同工況下的磁密分布

電機氣隙磁密曲線見圖7。徑向磁密Bn最大值≤1.0 T,且呈正弦規(guī)律變化,諧波畸變率約為8.142%;切向磁密Br最大值≥0.2 T,在設(shè)計過程中基本可忽略不計,滿足設(shè)計要求。

電機空載時的轉(zhuǎn)矩見圖8,可看出轉(zhuǎn)矩脈動的周期為1 ms,轉(zhuǎn)矩最大值為10.701 4 mN·m,最小值為-17.077 6 mN·m,轉(zhuǎn)矩脈動低于額定轉(zhuǎn)矩(31. 83 N·m)的1%,滿足設(shè)計要求。

電機A、B、C三相的空載反電動勢波形(見圖9a),三相反電動勢均呈正弦規(guī)律分布,互差120°。圖9b)和圖9c)為C相空載反電動勢波形及其FFT(Fast Fourier Transformation)分析波形,利用Ansoft中自帶的功能求解諧波畸變率THD為2.947 8%,有效值(RMS)為321.310 4 V,與理論設(shè)計的320 V較接近,滿足設(shè)計要求。

綜上,所設(shè)計的電機滿足基本性能要求,可進行下一步的控制研究。

3 船用復(fù)合磁場結(jié)構(gòu)軸帶電機控制

為進一步驗證所設(shè)計的電機能正常運行及Z源逆變器的升壓和并網(wǎng)能力,搭建基于SVPWM的電機控制模型。

3.1 Z源逆變器的SVPWM控制原理

同傳統(tǒng)三相橋式逆變器相比,Z源逆變器多了直通零矢量,但也是通過橋臂開關(guān)管的通斷來實現(xiàn)逆變控制的[18]。基于SVPWM的Z源逆變器矢量圖見圖10。

在Z源逆變器中,根據(jù)傳統(tǒng)的電壓源逆變器,可設(shè)電壓為

(6)

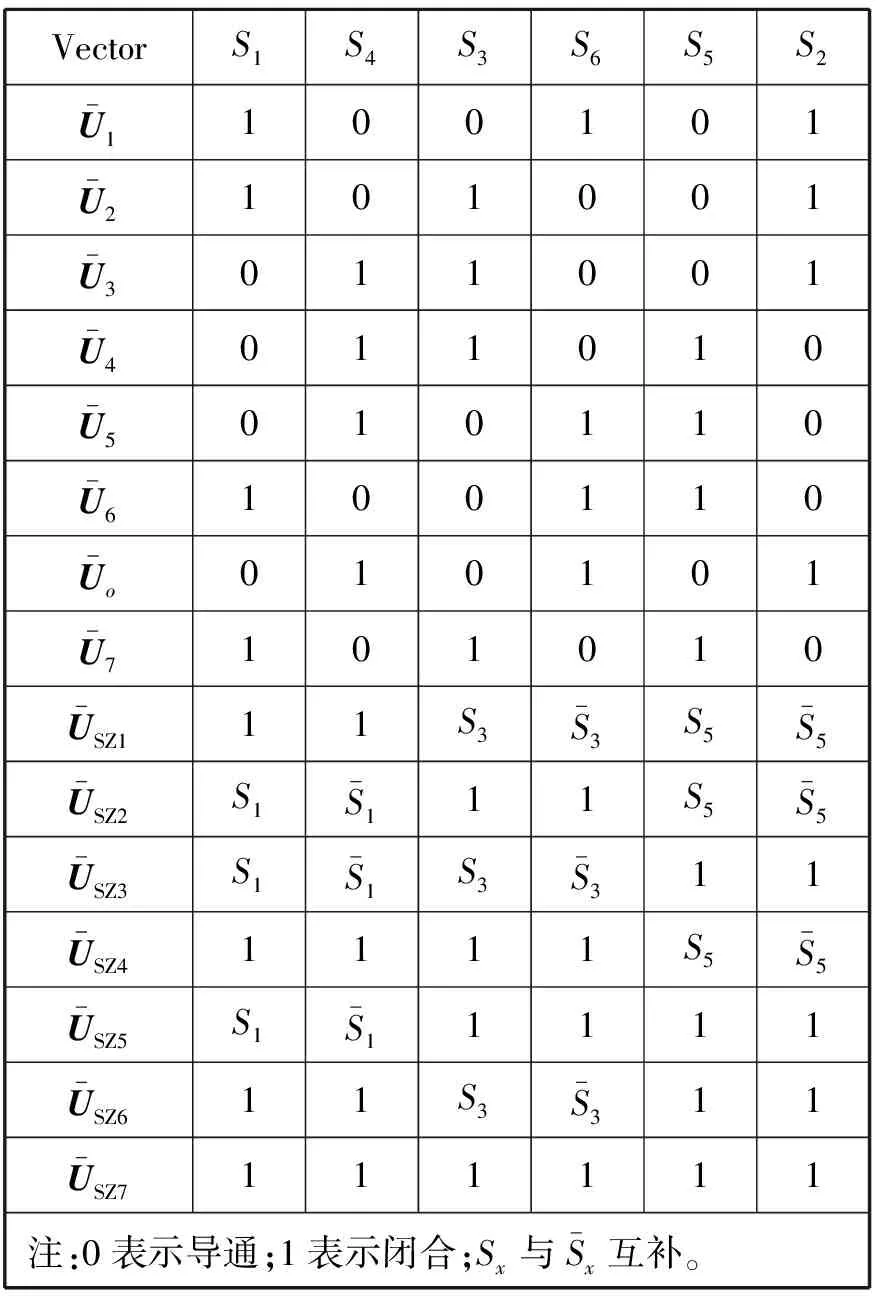

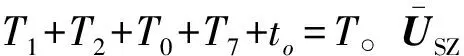

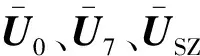

式(6)中:Ua、Ub、Uc為逆變器三相輸出電壓的瞬時值;j為虛數(shù)單位。將非直通狀態(tài)時的輸出電壓um的1/2作為基準,空間矢量歸一化后即可得到與傳統(tǒng)SVPWM類似的空間矢量:6個有效矢量模長均為4/3,2個非直通零矢量,7個直通狀態(tài)零矢量。其中,每個矢量的開關(guān)狀態(tài)見表2。

表2 Z源逆變器的開關(guān)狀態(tài)表

參考電壓可以表示為

(7)

(8)

從而可解得

(9)

(10)

3.2 仿真驗證

根據(jù)上述Z源逆變器SVPWM工作原理在MATLAB/SIMULINK中搭建仿真模型。

實船中,匯流排的交流電壓為380 V,則仿真中設(shè)置交流電壓為380 V,SVPWM算法中的直流電壓設(shè)置為500 V,周期設(shè)置為0.000 2 s,通過選擇不同的直通零矢量工作時間,即不同的直通零矢量占空比,逆變器輸出的線電壓波形見圖11。A相并網(wǎng)電壓和電流波形圖見圖12。

在圖11中,直通零矢量工作時間設(shè)為t0=0.000 03 s,則零矢量占空比為15%,Z源逆變器輸出的線電壓約為600 V。在圖12中,直通零矢量工作時間設(shè)為t0=0.000 05 s,則零矢量占空比為25%,Z源逆變器輸出的線電壓約為750 V。

由圖11可知:圖中的兩種情況均與式(8)的理論相符合。在直流電壓恒定時,改變直通零矢量的占空比,可調(diào)節(jié)逆變器輸出的電壓幅值大小,即可以根據(jù)系統(tǒng)需求獲得要求的電壓。

圖12為A相的并網(wǎng)電壓和電流波形。由圖12a)可知,在線電壓即電網(wǎng)電壓為380 V的情況下,相電壓的峰值約為310 V,與理論分析一致。由圖12b)可知,0~0.05 s時Z源逆變器處于升壓狀態(tài),在沒升到并網(wǎng)要求的電壓時,相電流波形會發(fā)生畸變,經(jīng)過約0.05 s,Z源逆變器升壓升到了并網(wǎng)電壓要求值,從而波形趨于穩(wěn)定,峰值約為28 A。由圖12可知:相電流同相電壓是同相位的,且軸徑向復(fù)合磁場軸帶發(fā)電機用Z源逆變器的升壓能力和并網(wǎng)能力均能正常發(fā)揮。

上述仿真波形驗證了所設(shè)計的軸帶電機性能良好,不僅能保持相電流與相電壓同相位,且在直流電壓恒定時,通過改變直通零矢量的占空比,還可以獲得系統(tǒng)要求的電壓。SVPWM控制算法實現(xiàn)了Z源逆變器的升壓能力和并網(wǎng)能力。

4 結(jié)束語

軸帶電機應(yīng)用在船舶中,有助于節(jié)約能源、改善船舶運行的經(jīng)濟性,提高船舶航行的可靠性和靈活性。應(yīng)用于中小型船舶的復(fù)合磁場結(jié)構(gòu)軸帶電機可改善傳統(tǒng)軸帶電機的性能缺點,將Z源逆變器應(yīng)用到船舶軸帶發(fā)電機系統(tǒng)中,并在逆變電路控制中采用SVPWM策略可改善電機輸出電壓和電流性能。船舶軸帶電機具有非常廣闊的應(yīng)用前景,尤其是性能更優(yōu)越的復(fù)合磁場結(jié)構(gòu)電機將應(yīng)用到更多的船舶中。