液貨黏度對雙殼油船舷側結構碰撞性能的影響

吳文鋒, 楊雨濱, 張建偉, 盧金樹, 王帥軍

(浙江海洋大學 港航與交通運輸工程學院,浙江 舟山 316022)

隨著全球貿易往來的不斷加速,航行船舶的數量大量增加,而且航速不斷提高,航線也越來越擁擠,船舶碰撞事故發生的可能性顯著增加。船舶碰撞事故的后果往往是災難性的,尤其是大型油船的碰撞事故,它將直接引起油船船艙破裂艙內進水和大量石油外泄,導致海洋環境的嚴重污染[1]。因此,研究載貨油船碰撞性能具有重要意義。

近年來,學者們針對油船碰撞進行了廣泛的研究和探討,取得了一定成果[2-7]。然而,在油船碰撞損傷機理研究中,由于油船碰撞問題本身的復雜性及求解技術的限制等因素的影響,使得在油船結構碰撞損傷特性及耐撞性能研究中普遍忽略艙內液貨的影響作用。隨著計算機軟硬件技術的不斷升級更新,有限元技術的日益進步和成熟,部分學者針對碰撞載荷作用下雙殼油船艙內液貨晃蕩的非線性動力學開展了初步探討。楊樹濤[8]開展艙內液貨對舷側結構碰撞特性的研究,發現艙內液貨對碰撞特性有一定影響。CUI等[9]針對雙殼油船的某個艙段,分析80%載貨率狀態下艙內液體晃蕩對雙層舷側碰撞性能的影響。ZHANG等[10]采用3種數值仿真方法對碰撞載荷作用下油船內流體與結構的相互作用進行研究,發現線性晃蕩模型與任意拉格朗日-歐拉法所得結果有偏差,而縮減拉格朗日-歐拉法CPU計算時間所得結果合理,可作為實際工程應用的方法。吳文鋒等[11]分析艙內液貨晃蕩對舷側結構碰撞性能的影響,研究結果表明,研究雙殼油船碰撞時不能忽略艙內液貨的影響。目前研究以艙內載貨晃蕩對碰撞損傷的影響為主,而對艙內液貨黏度在油船碰撞過程中的影響機制尚未有研究。

基于此,通過有限元軟件ANSYS/LS-DYNA,以雙殼油船為研究對象建立船舶碰撞模型,為凸顯液貨黏度的影響,分別針對5種不同原油黏度在載貨率均為80%的情景下開展數值仿真計算,通過對碰撞力、結構損傷變形和結構吸能等比較分析,總結出液貨黏度對雙殼油船碰撞性能的一般影響規律。

1 模型建立

考慮到碰撞損傷的局部特性及縮減計算時間,在建立數值模型時,需對模型進行簡化處理。其中,被撞船以一段貨艙為研究對象,通過其周邊艙室分布整船質量,以此保證被撞船的質量和重心等與實際一致。

撞擊船由艏部和貨艙組成,通過改變貨艙尺寸和質量實現撞擊船的重心和質量與實際一致。船舶碰撞數值模型見圖1。

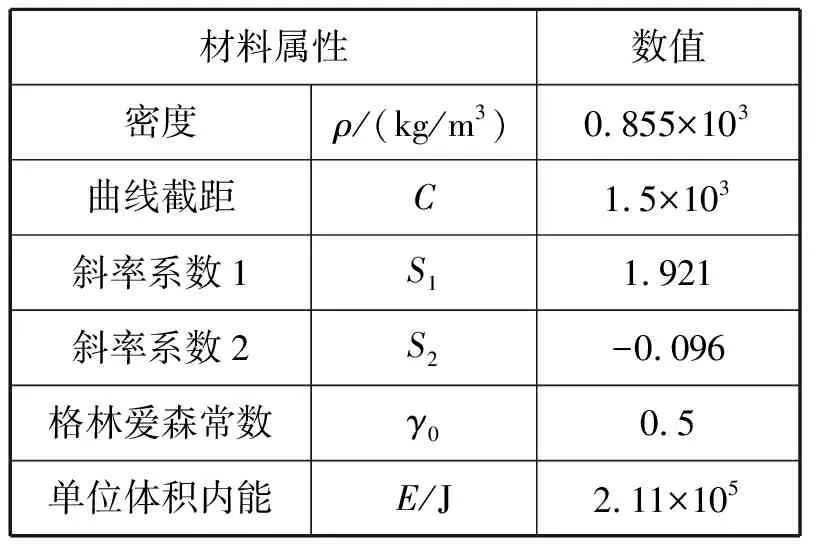

結構材料模型采用ANSYS/LS-DYNA所提供的Cowper-Symonds本構方程[12],并考慮材料應變硬化影響,失效應變取為0.1。液體材料模型采用Null材料模型,液體的狀態方程采用GURNEISEN狀態方程[11]。本文仿真計算中的液貨采用的是原油,其狀態方程各參數見表1。

在計算過程中,艙內液貨采用任意拉格朗日-歐拉法(Arbitrary Lagrange Euler,ALE)實現與雙殼油船舷側結構之間的流固耦合問題,主要通過設置LS-DYNA中關鍵字*CONSTRAINED_LAGRANGE_IN_SOLID以實現結構參數和流體單元之間的傳遞關系。

2 碰撞情景

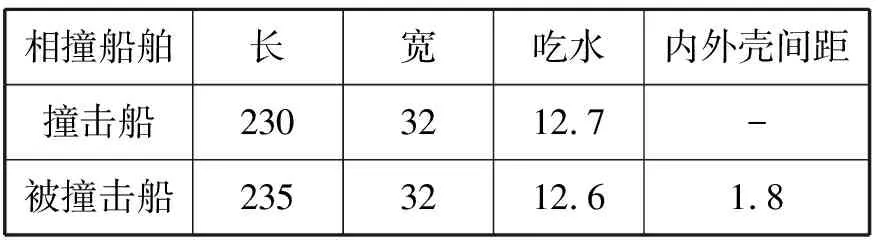

本文選用撞擊船為5萬噸散貨船,被撞擊船為5萬噸雙殼油船。相撞船舶的主要尺寸見表2。

表1 原油材料參數

表2 相撞船舶的主要尺寸 m

為凸顯艙內液貨黏度的影響作用且考慮貨油運輸過程中原油黏度的實際情況[13],原油黏度的選擇范圍基本包括一般運輸過程中的原油黏度,部分原油黏度見圖2[14]。因此,載貨油船艙內液貨黏度選擇同等密度下動力黏度分別為0.000 4 Pa·S、0.004 Pa·S、0.04 Pa·S、0.4 Pa·S、4 Pa·S的原油,該原油黏度涵蓋范圍見圖2。

圖3~圖5分別為撞擊速度2 m/s、4 m/s及8 m/s的被撞擊船內能-撞深曲線圖。對比圖3~圖5可知,撞擊速度的改變對被撞擊船內有一定的影響,但在同一撞擊速度下,液貨黏度的改變對被撞擊船內能影響不大。由于這里僅考慮液貨黏度改變對被撞擊船舷側結構碰撞性能的影響,為此,選擇撞擊初始速度為2 m/s。

綜上,本文所建立的碰撞情景為5萬噸散貨船以2 m/s的撞擊速度垂直對中撞向5萬噸雙殼油船。

3 仿真計算結果及分析

3.1 艙內原油響應

原油平均動能隨撞深變化關系曲線見圖6。原油平均動能變化主要分為3個階段。

1) 撞深在約[0,0.88]m之前,撞擊船艏部與被撞船外殼接觸作用,碰撞能量通過被撞船船體結構向艙內液貨傳遞。此階段由于能量傳遞存在滯后性,且艙內液貨需積累一定能量以克服慣性開始晃蕩,因此此階段艙內液貨平均動能增長緩慢。

2) 撞深為(0.88~2.28],此階段撞擊船與被撞船雙殼間構件發生作用,艙內液貨能量積累達到運動閾值將開始運動,其動能明顯增加,但由于碰撞能量主要由舷側結構損傷變形吸收,且舷側結構變形未對內殼產生影響,艙內液貨吸收能量較少,其動能后續增長減緩。

3) 撞深為(2.28~3.03]m,此時撞擊船通過舷側構件作用內殼,內殼出現變形,部分碰撞能量由內殼傳遞于艙內液貨。隨著撞擊船繼續推進,撞擊船艏部與內殼直接作用,內殼發生嚴重變形并對艙內原油產生一個擠壓作用,造成艙內原油發生劇烈運動。此外,從圖5中可看出在各階段各原油黏度對應的原油動能變化基本一致,說明此碰撞情景下原油黏度對原油動能的影響很小。

3.2 碰撞力分析

碰撞力隨撞深的關系曲線見圖7。由圖7可知,模型碰撞力可劃分為3個階段。

1) 在撞深約[0,0.88]m,撞擊船撞擊被撞擊船,此時被撞船外殼發生變形但未破損。由于被撞擊船舷側結構變形阻礙撞擊船的推進,碰撞力顯著增加。此階段艙內液貨黏度不同并不改變被撞船的總質量,各模型碰撞力基本一致。

2) 撞深為(0.88~2.28]m,此階段原油已具備一定動能,此時碰撞力除由固體之間接觸產生之外,還包括部分由液體晃蕩所產生的流固耦合力的作用。在該階段初期,隨著外殼破損失效,撞擊船所受阻礙作用減弱,碰撞力隨之減小。該階段后期,艙內液貨運動對船舶結構產生影響,同時伴隨著撞擊船繼續與結構接觸作用,碰撞力隨著撞深出現波動。由于液貨黏度對原油動能影響很小,各模型艙內原油運動對整體結構影響情況基本一致,此階段各模型碰撞力變化基本是一致。

3) 撞深為(2.28~3.03]m,此階段撞擊船通過舷側結構與被撞船內殼開始作用,被撞船內殼損傷變形進而擠壓艙內液貨,引起液貨劇烈運動,液貨運動反作用內殼,使得撞擊船受到阻力增大,碰撞力迅速提高。由圖7中可看知,此階段液貨黏度對碰撞力變化影響基本吻合。綜上,在一般貨油運輸情況下,原油黏度對于碰撞力的影響很小。

3.3 吸能分析

被撞擊船內能隨撞深變化曲線見圖8。從圖8中可以看出:

1) 在碰撞前期,即撞深在約[0,0.88]m時,原油動能增長平緩,被撞船內能主要為被撞船舷側結構變形吸能。此時艙內液貨對被撞船內能基本不產生影響。

2) 撞深為(0.88~2.28]m時,撞擊船撞穿外殼但未對內殼產生明顯作用,此時被撞船內能主要由舷側結構損傷吸能和艙內液貨運動的動能組成。由于此階段原油動能一致及結構損傷形式相似,此階段各模型被撞船內能基本一致。

3) 在碰撞后期,被撞船內能明顯增長,此時撞擊船與被撞船內殼發生作用,撞擊船的沖擊能量主要為內殼變形及艙內液貨吸收。由于液貨黏度對碰撞過程中原油動能影響較小,此階段各模型被撞船內能隨撞深變化基本一致。因此,在此液貨黏度范圍內,液貨黏度對被撞船內能影響很微弱。

5種黏度模型下被撞船外殼板內能隨時間變化關系曲線見圖9。從圖9中可以看出:撞深在約0.88 m之前,撞擊船撞擊外殼板,外殼主要通過損傷變形吸收能量。在撞深約0.88 m后,撞擊船撞穿外殼,外殼內能因外殼破損發生耗散。隨著撞深增加,外殼朝撞擊方向彎曲變形吸能,外殼內能逐漸增大。

各模型內殼板內能隨撞深變化關系曲線見圖10。從圖10中可看出:在撞深約2.28 m前,撞擊船未對內殼產生明顯作用,內殼內能增長緩慢;隨著撞深增加,內殼內能迅速增加,此時內殼內能主要為碰撞引起的內殼變形。

綜上,在船舶碰撞過程中,被撞船內外殼板及船舶整體的吸能曲線在這5種模型下幾乎重合,說明艙內液貨黏度對船舶的吸能性能影響不大。

3.4 損傷變形分析

在船舶碰撞過程中,被撞船在撞擊區域的構件會因為發生塑性變形而吸收能量,構件的吸能性能與其損傷變形緊密相關,而還直接的吸能性能構件關乎其抗撞擊能力,這也是船舶碰撞性能研究重點之一。

碰撞后期內殼損傷變形見圖11。由圖11中可知,內殼均未發生破裂,且變形以膜拉伸為主,通過后處理軟件LS-ProPost可觀測到5種不同黏度下內殼變形基本一致,說明艙內液貨黏度對內殼損傷變形的影響作用微弱。

在5種碰撞情形下被撞擊船外殼損傷變形見圖12。由圖12中可知,外殼損傷均以膜拉伸為主,裝載不同液貨黏度油船發生碰撞時,其外殼變形區域及程度幾乎一致,故液貨黏度對外殼損傷變形的影響很小。

4 結束語

本文以雙殼油船為研究對象,利用ANSYS/LS-DYNA對比分析裝載不同黏度液貨下雙殼油船舷側結構碰撞性能,分析結果表明:在原油運輸過程中,液貨黏度對碰撞過程中液貨響應、碰撞力變化、結構吸能和損傷變形等參數的影響很小。因此,研究載貨油船碰撞問題時可不用考慮原油黏度帶來的影響。