CO2驅高溫高鹽油藏井筒用P110套管的腐蝕規律

(中原油田分公司 石油工程技術研究院,濮陽 457001)

中原油田油藏具有埋藏深、地層溫度高(90 ℃以上的油藏約占總儲量的67%)、地層水礦化度高(礦化度高于10×104mg/L的油藏占總儲量的90%)等特點。CO2驅采油具有驅油效果好,不受油藏高溫、高鈣鎂離子的影響,可以實現CO2效益埋存等優點,是目前高溫高鹽油藏廣泛使用的采油方法[1]。但老井網CO2驅用設備的腐蝕極為嚴重,現有防腐蝕技術適應性差、系統性不強,而且高溫高鹽油藏對緩蝕劑性能要求高[2-4]。所以CO2驅采油技術的應用成敗關鍵在于系統解決防腐蝕問題。

國外油氣公司關于CO2驅防腐蝕設計遵循NACE標準,選擇耐蝕合金,整體投資巨大。當CO2分壓超過0.21 MPa時推薦使用13Cr管材;當礦化度超過20×104mg/L時,推薦使用超級13Cr管材;集輸管道采用內襯316L復合管[5-8]。國內油氣田主要在老區實施CO2驅,無法更換管材,因此普遍采用緩蝕劑進行防腐蝕。馮蓓[9]對Q235鋼在不同溫度、含油量、流速及HCO3-濃度條件下進行了封閉式二氧化碳動態模擬試驗。張海寶[10]從腐蝕電化學入手,推導了CO2均勻腐蝕速率預測模型,并對該模型的使用條件和局限性進行了評價。高純良[11]針對油氣田常用油套管材料N8和P110鋼,開展了高溫高壓CO2環境中的腐蝕模擬試驗,并得到了油套管腐蝕預測模型。

目前,國內外CO2腐蝕的研究存在方法差別大、評價標準局限性強等問題。如國內標準無法模擬高溫高鹽油藏的現場工況條件,且對高分壓和多相流態的腐蝕評價無標準可循。可以看出,現有防腐蝕技術存在對CO2動態腐蝕評價手段不完善、腐蝕規律認識不清等問題,無法滿足高溫高鹽油藏CO2驅生產系統腐蝕控制的要求[12-15]。因此,針對高溫高鹽油藏CO2驅腐蝕問題,有必要開展高溫高鹽油藏CO2驅防腐蝕技術研究。

本工作通過對“腐蝕規律試驗數據”進行多次迭代擬合分析,確定了腐蝕速率影響因素,建立了CO2分壓、溫度、流速、礦化度等工況因素的管材腐蝕數學模型。根據現場工況條件,建立了濮城沙一下、衛42塊等試驗區塊CO2驅腐蝕速率圖版,以期實現直觀、快速預測腐蝕趨勢,超前部署防腐蝕預案,提高防腐蝕措施的針對性和有效性。

1 試驗

1.1 多相流CO2腐蝕仿真模擬裝置

高壓CO2注入處于超臨界狀態,注入井中CO2/水交替的腐蝕形態十分復雜;且采出井中設備存在高溫高鹽條件下的CO2、水、鹽、油等多相流態腐蝕。目前,能夠模擬CO2驅生產系統多相流態的腐蝕評價手段還不完善,高溫高鹽高含水條件下CO2腐蝕規律的系統研究依然欠缺。所以,研發生產系統多相流二氧化碳腐蝕仿真模擬裝置是中原油田衛42油藏CO2驅防腐技術研究的重點。

本工作采用耐高壓特種石英玻璃+不平整面雙密封方式,攻克了視窗耐高溫高壓難題,優化設計了氣體與液體注入循環模塊(見圖1),溫度壓力多參數自動控制模塊和生產系統高溫高壓腐蝕評價模塊(見圖2),研制了首套“多相流二氧化碳腐蝕仿真模擬裝置”,完善了腐蝕模擬評價手段。

圖1 氣體與液體注入循環模塊Fig. 1 Gas and liquid cyclic injection module

圖2 生產系統高溫高壓腐蝕評價模塊Fig. 2 High temperature and high pressure corrosion evaluation module of production system

該裝置具有如下特點:可以模擬常溫~140 ℃,CO2分壓0~15 MPa,流速0~2 m/s等的現場工況條件;設計氣/液供給和控制系統,實現了腐蝕介質連續補給、氣/液比自動調節,更好地模擬現場腐蝕介質狀況;設計了水平管、垂直管和彎管可視化流動系統,分別模擬泡流、段塞流、分層流、波狀流等流態下介質腐蝕狀況,仿真現場工況,使腐蝕評價更科學;建立了防腐蝕效果綜合評價方法,擴充了評價內容,實現了液體緩蝕劑、固體緩蝕劑、犧牲陽極、基材的防腐蝕效果綜合評價。

1.2 試驗材料及試樣制備

試驗材料是取自中原油田現場使用的P110套管鋼,其化學成分見表1。將P110套管鋼加工成尺寸為50 mm×10 mm×3 mm的試樣。試樣表面用砂紙(150~1 000號)逐級打磨后,再用丙酮清洗除油,無水乙醇沖洗,冷風吹干后置于干燥器中待用。

表1 P110套管鋼的化學成分(質量分數)Tab. 1 Chemical composition of P110 casing steel (mass) %

1.3 試驗方法

試驗在多相流二氧化碳腐蝕仿真模擬裝置中進行。試驗前,先通入高純氮氣除氧10 h,裝入試樣后將高壓釜密封,繼續通入高純氮氣除氧2 h。升溫至設計溫度(40,80,120 ℃)后,通入CO2升壓(CO2分壓分別為0.5,3,6,10,15 MPa)。試驗結束后將試樣表面用蒸餾水沖洗去除腐蝕介質,無水酒精除水后烘干。除去腐蝕產物膜后,用精度為0.1 mg的電子天平稱量、計算試樣的質量損失和平均腐蝕速率。用掃描電鏡觀察其表面腐蝕形貌。

2 結果與討論

2.1 礦化度對P110套管腐蝕的影響

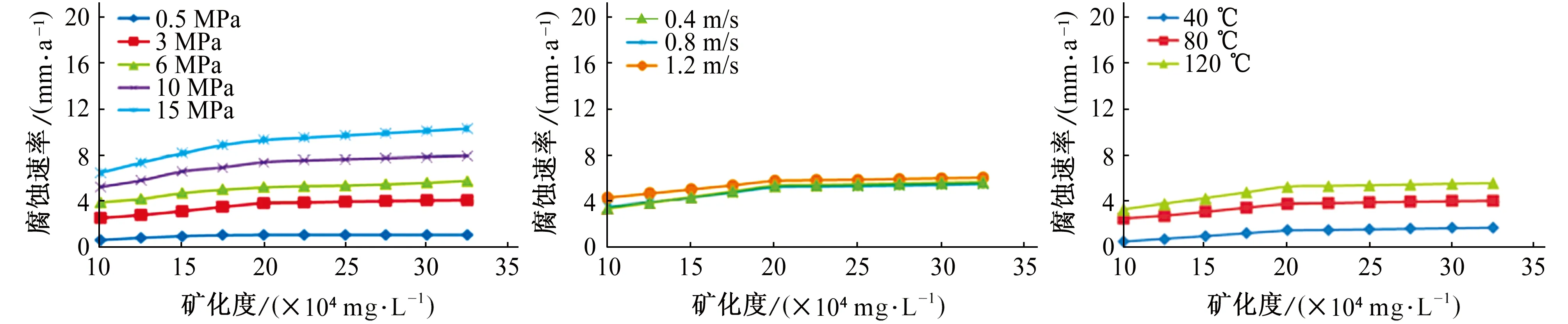

一般情況下,溶液中礦化度越高,Cl-含量越大。穿透力強的Cl-更多地穿透腐蝕產物膜,CO2分壓高,pH低,去極化劑H+含量高,在Cl-穿透腐蝕產物膜后產生新的腐蝕。由圖3可見:隨著溶液中礦化度升高,試樣的腐蝕速率增大,且CO2分壓越高,試樣的腐蝕速率越大;流速對試樣腐蝕速率的影響不明顯;溫度越高,試樣腐蝕速率線性增加越明顯。

2.2 溫度對P110套管鋼腐蝕規律的影響

溫度對CO2腐蝕的影響較為復雜。在一定的溫度范圍內,碳鋼在CO2溶液中的溶解速率隨溫度的升高而增大;當碳鋼表面形成致密的腐蝕產物膜后,碳鋼在CO2水溶液中的溶解速率隨溫度的升高而降低[16-18]。

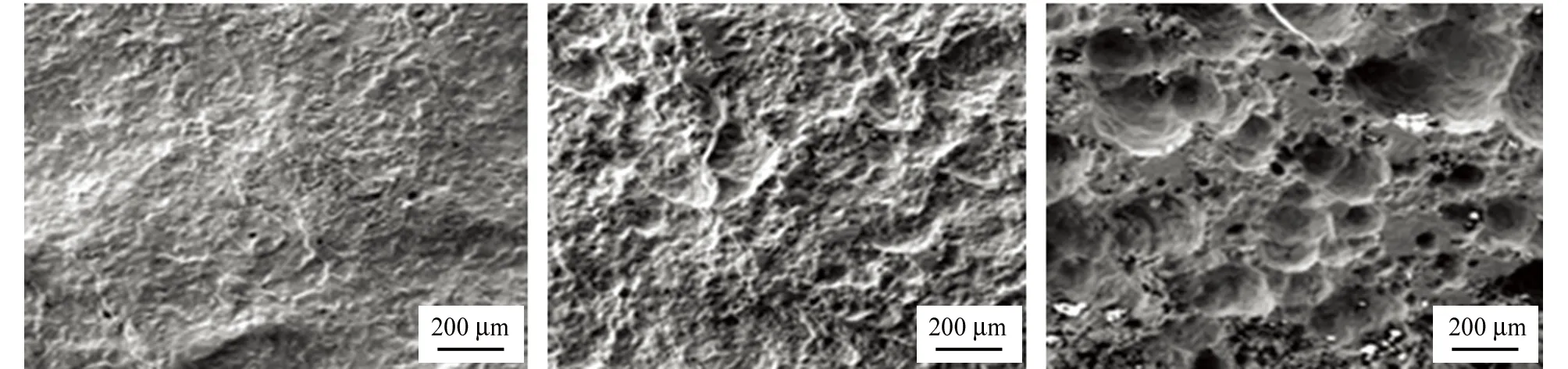

由圖4可見:隨著溫度從40 ℃升高到140 ℃,試樣的腐蝕速率由5.8 mm/a增至19.3 mm/a;CO2分壓越高,試樣的腐蝕速率增長越明顯;流速對管材腐蝕速率的影響不明顯;在CO2分壓(3 MPa)和流速(0.4 m/s)一定的情況下,隨溫度升高(40 ℃~140 ℃),管材腐蝕速率線性增大2.97倍(1.7 mm/a~5.05 mm/a、礦化度20萬mg/L),礦化度對管材腐蝕速率的影響不明顯。溫度升高,電化學腐蝕反應加快,同時影響了FeCO3的生成動力學,腐蝕產物膜由疏松逐步變為多孔洞、致密,見圖5。現場可通過控制CO2含量,避開敏感溫度點。

2.3 CO2分壓對P110套管鋼腐蝕規律的影響

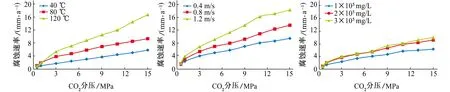

由圖6可見:隨著CO2分壓從0增至15 MPa,試樣的腐蝕速率近線性增大了6倍,這表明CO2分壓是影響管材腐蝕的一個重要因素。國外專家對金屬表面無腐蝕產物膜時,CO2分壓對腐蝕速率的影響進行了詳細的研究。碳鋼的腐蝕速率隨CO2分壓的增大而加快,這是因為隨著CO2分壓的增大,溶解于水中的CO2的量增加,水溶液的pH降低,酸度增加,從而增加了溶液的腐蝕性。而VIDEM等認為腐蝕速率與CO2分壓的0.5-0.8次冪成正比,當金屬表面有腐蝕產物碳酸鐵膜存在時,隨著CO2分壓的增加,腐蝕速率下降很快[17-18]。這是因為CO2分壓增加,提高了碳酸鐵的沉積速率,金屬表面容易形成致密的腐蝕產物膜,因而大大降低了腐蝕速率。

(a) 溫度80 ℃,流速0.4 m/s(b) 溫度80 ℃,CO2分壓3 MPa(c) 流速0.4 m/s,CO2分壓3 MPa圖3 不同試驗條件下試樣腐蝕速率隨礦化度的變化曲線Fig. 3 Change curves of corrosion rate of samples with salinity under different test conditions

(a) 溫度40 ℃(b) 溫度100 ℃(c) 溫度140 ℃圖5 在CO2分壓3 MPa,流速0.4 m/s條件下試樣經不同溫度浸泡試驗后的表面形貌(去除腐蝕產物)Fig. 5 Surface morphology of samples after immersion test under the condition of CO2 partial pressure of 3 MPa and flow rate of 0.4 m/s at different temperatures (removal of corrosion products)

(a) 流速0.4 m/s,礦化度20萬mg/L(b) 溫度80 ℃,礦化度20萬mg/L(c) 溫度80 ℃,流速0.4 m/s圖6 不同試驗條件下試樣腐蝕速率隨CO2分壓的變化曲線Fig. 6 Change curves of corrosion rate of samples with CO2 partial pressure under different test conditions

2.4 流速對P110套管鋼腐蝕規律的影響

一般認為,隨流速的增大,H2CO3和H+等去極化劑能更快擴散到電極表面,使陰極去極化增強,消除擴散控制,同時使腐蝕產生的Fe2+迅速離開腐蝕金屬的表面,因而腐蝕速率增大。高流速影響Fe2+的溶解動力學和FeCO3的形核,能使試樣表面形成一層雖薄但更具保護性的膜。因此,提高流速反而會降低試樣的腐蝕速率。流速增大有利于腐蝕性物質和電荷傳遞,促進腐蝕,但是也會引起腐蝕產物膜形貌和結構的變化,對物質和電荷傳遞過程構成阻礙。由于CO2含量很高,CO2驅生產井管材表面生成較厚的FeCO3腐蝕產物膜,流速高于臨界流速后影響Fe2+溶解動力學和FeCO3形核,腐蝕速率不再升高。

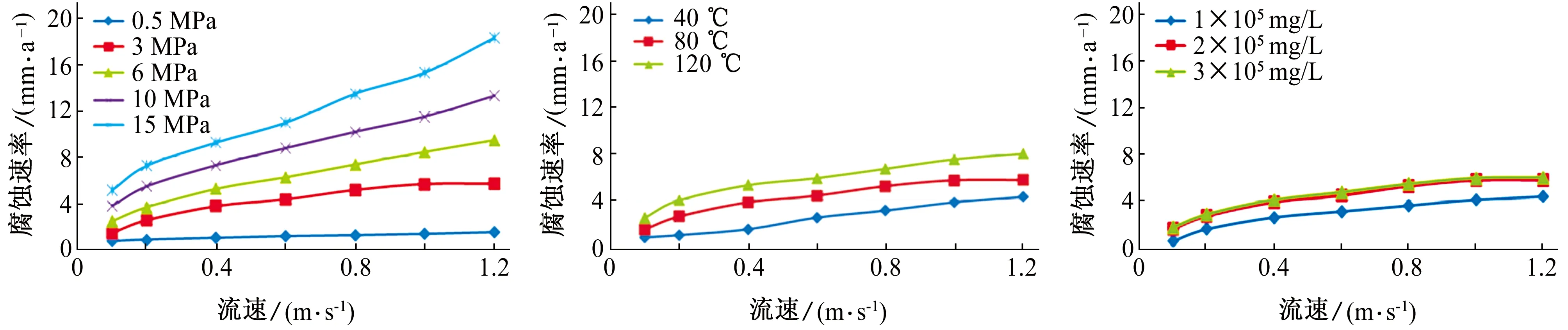

由圖7可見:試樣的腐蝕速率先隨流速線性升高,超過1.0 m/s不再升高;在常規含CO2生產井中, P110套管鋼的腐蝕速率隨流速線性升高;大排量生產井(如電泵井)腐蝕嚴重(最高超過6 mm/a),需綜合采用多種防腐蝕工藝技術。

(a) 溫度80 ℃,礦化度20萬mg/L(b) CO2分壓3 MPa,礦化度20萬mg/L(c) CO2分壓3 MPa,溫度80 ℃圖7 不同試驗條件下試樣腐蝕速率隨流速的變化曲線Fig. 7 Change curves of corrosion rate of samples with flow rate under different test conditions

3 CO2驅生產系統的腐蝕預測技術

自2015年6月起,二氧化碳驅防腐蝕技術在中原油田“濮城沙一油藏”、“衛42油藏”等十個高溫高鹽油藏進行了工業化化應用。采出井應用3 000余井次,因而腐蝕作業周期延長50%以上。產出液中鐵離子平均質量濃度約由100 mg/L降至20 mg/L,生產系統腐蝕速率降為0.053 mm/a,有效控制了碳鋼生產系統的腐蝕,保障了CO2驅的正常安全生產。

3.1 高CO2分壓局部腐蝕預測模型

采用“高斯-牛頓迭代法”對“腐蝕規律試驗數據”進行多次迭代擬合分析,建立了高CO2分壓局部腐蝕預測模型;根據生產參數、介質特征預測CO2驅生產井井筒管材局部腐蝕,見式(1)。

Vcorr=[0.512×pCO2-0.000 34×T2+0.153×

T-5.944×V2+10.859×V-0.043 6×M2+

0.53×M]×α(1)

式中:Vcorr為腐蝕速率,mm/a;pCO2為CO2分壓(≤15 MPa);T為溫度(≤120 ℃);V為流速(≤1.2 m/s),對應產液量≤300 m3/d;M為礦化度,10 000 mg/L;α為修正系數,主要考慮油井含水率。

3.2 繪制CO2驅采出井管材局部腐蝕預測模板

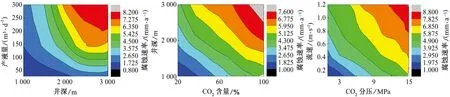

通過預測模型計算,繪制了CO2驅采出井碳管材局部腐蝕預測模板,見圖8,掌握了CO2驅采出井碳管材局部腐蝕主要規律,確定了防腐蝕的關鍵重點部位為高CO2分壓采出井、井筒中下部、動液面附近管柱;預測符合率達到了80%,可快速、準確預測井筒的腐蝕規律與嚴重程度,有效提高了防腐蝕工藝實施的針對性。

(a) 產液量-井深腐蝕圖版(b) 井深-CO2含量腐蝕圖版(c) 流速-CO2分壓腐蝕圖版圖8 采出井中碳管材的局部腐蝕預測模板Fig. 8 Localized corrosion prediction templates for carbon steel in wells: (a) liquid production-well depth chart; (b) well depth-carbon dioxide content chart; (c) current speed-partial pressure of carbon dioxide chart

4 結論

(1) 高溫高鹽油藏二氧化碳驅生產系統腐蝕極其嚴重,常規、單一的防腐蝕技術難以解決這一問題,必須遵循“抓系統、系統抓”的原則,攻克針對老井網的防腐蝕技術難題。

(2) 通過研發仿真模擬裝置,完善了模擬CO2驅生產系統多相流態的腐蝕評價手段,對高溫高鹽高含水條件下CO2腐蝕規律進行了系統研究,為中原油田衛42油藏CO2驅防腐蝕技術研究提供了強有力的技術支撐。

(3) 通過研究礦化度、溫度、CO2分壓和流速等多種腐蝕因素對CO2驅生產井P110套管的腐蝕影響規律,建立了高CO2分壓局部腐蝕預測模型,并繪制CO2驅采出井管材局部腐蝕預測圖板。

(4) CO2驅的規模應用將實現我國石油工業可持續發展,現場實踐表明,該技術成果對國內同類油藏具有重要借鑒意義,推廣應用前景廣闊。