已建特大型油庫的區域陰極保護系統設計

,,,,,

(中國石油工程建設有限責任公司 華北分公司,任丘 062552)

國內外區域陰極保護工程實踐證明,對輸油泵站、油庫罐區及油氣集輸聯合站等采用強制電流的區域性陰極保護技術比單獨采用涂層防腐蝕技術和犧牲陽極技術更加有效[1-2]。作為防腐蝕層技術的有效補充,區域陰極保護把庫區內所有金屬構筑物納入保護中,能很大程度上減緩被保護金屬設施的腐蝕,延長設施大修周期,同時也減少了由于腐蝕泄漏造成的環境污染、火災、爆炸等事故[3]。

已建大型油庫站場內金屬設施相對集中、接地系統龐大,存在不同時期設計建造的管道和接地系統,管道防腐層類型和接地系統破損、劣化程度不一。部分管道的防腐蝕層已完全脫落,近乎裸露,接地系統的扁鐵已經銹蝕斷裂,部分金屬結構相互搭接。龐大接地網的存在使陰極保護電流流失嚴重[4],站場區域陰極保護電流密度的選取和陽極地床的設計尤為關鍵。很多已建區域陰極保護電流密度往往憑經驗選取,陽極地床設計沒有針對性,往往導致保護電流不足、保護電位不均、保護電位檢測困難和相互干擾屏蔽等問題,使已經實施區域陰極保護的站場難以有效運行[5]。本工作針對國內某大型已建油庫區域陰極保護設計,從電流密度的選取、陽極地床的確定和智能電位采集系統的運用等方面,介紹了饋電試驗、陽極地床選用和智能電位采集系統在區域陰極保護設計中的應用,以期為同類型的已建大型站場區域陰極保護設計提供借鑒。

1 現場勘查及資料收集

1.1 設計前期

在進行區域陰極保護設計之前資料收集和現場勘測必不可少,大型已建油庫內金屬結構物復雜,管道防腐蝕層狀況不明,必須在設計區域陰極保護之前對管道沿線的土壤腐蝕性和管道真實狀態進行檢測和腐蝕性評價[6],詳細了解保護區內金屬結構的布局、功能、接地面積、絕緣狀況及環境的腐蝕性等。考慮到庫區可能采用深井陽極或深埋陽極,進行了鉆孔實際勘測以掌握站場地下的地質結構、地層條件和水文資料[7]。

1.2 油庫資料收集

該大型庫區集接收、儲存、加熱、加壓、外輸等多種功能于一體,庫區有成品油庫區、原油庫區和首站三個區域。油庫經過多次改造合并,庫內存在一些沒有拆除的廢棄管道,金屬結構較為復雜,同時管道防腐蝕層質量較差,局部區域存在裸管。庫區內地質結構較為復雜,土層大多為回填土,存在一定量的建筑垃圾,地層深度為1~50 m時,均為碎石層,碎石尺寸約為1~3 cm,地層情況不利于鉆進、成孔。整個庫區的土壤電阻率為50~201 Ω·m,屬于腐蝕性中等或弱腐蝕土壤環境。

油庫內現有機動設備66臺套,火車裝油棧橋2座,汽車卸油臺7座,外輸泵房、裝車泵房、轉油泵房、消防泵房共10座,加熱爐4座,庫區現有各類儲罐66座(其中32座已有陰保系統),庫區內現有各種規格的埋地工藝管線總長度約91.53 km,其中首站4.9 km管線已實施了陰極保護。

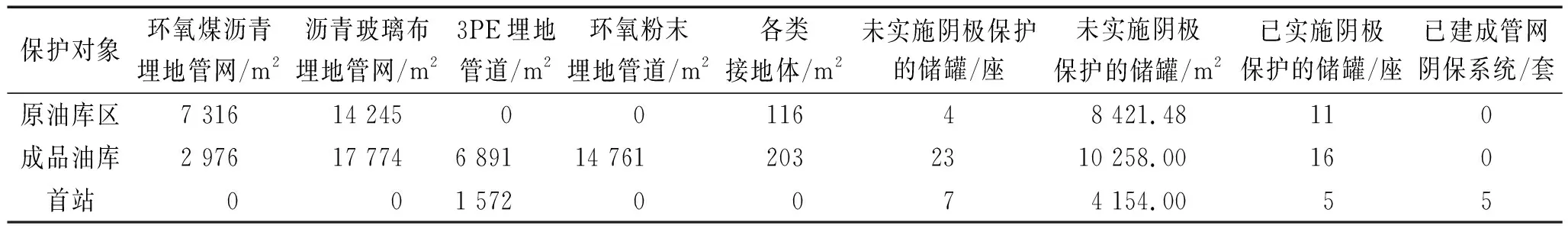

整個庫區接地系統構成一個整體,接地與管道之間無絕緣措施,有水平接地和垂直接地兩種接地形式,接地材料為扁鋼和石墨。庫區內的保護對象及陰極保護系統如表1所示。

表1 庫區內的保護對象及陰極保護系統Tab. 1 Protected objects and the cathodic protection system in the oil depot

2 區域陰極保護設計

2.1 確定保護電流密度

在進行陰極保護設計之前,首先需要確定金屬構筑物的最小陰極保護電流密度。對于防腐蝕狀況良好的新管道,可以根據設計規范進行選取,然而,對于已建庫區,庫內舊管道的防腐蝕層情況隨現場情況存在很大差異,憑經驗得出的結果是不準確的[8],因此,本工作進行了饋電試驗以確定最佳陰極保護電流密度。

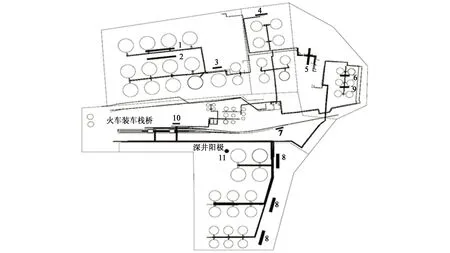

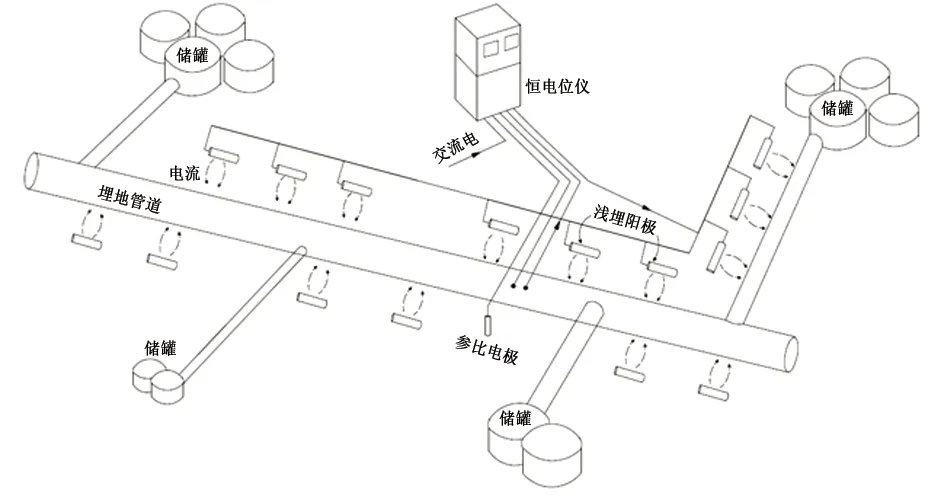

在庫區內選取10處不同位置安裝臨時陰極保護系統進行饋電試驗,饋電試驗示意圖如圖1所示。臨時陰極保護系統安裝位置按照庫區內埋地設施的分布情況及陰保系統現狀來選取,試驗時使其覆蓋整個庫區。臨時陰極保護系統安裝完成后,調整臨時陰極保護用恒電位儀輸出,使系統達到最大效能,待陰保系統極化穩定后,檢測該保護單元內埋地管網和儲罐的通斷電電位。根據GB/T 21448-2008《埋地鋼質管道陰極保護技術規范》中陰極極化100 mV的判據,根據對單個臨時陰保系統及庫區內在役陰保系統進行通斷電測試的結果,得出平均IR降為150 mV。一般認為保護區域內的金屬構筑物通電電位和自腐蝕電位的差大于“平均IR降+100 mV”(即150 mV+100 mV=250 mV)就達到了最小保護要求。

圖1 饋電試驗位置示意圖(1-10為淺埋陽極地床,11為深井陽極地床)Fig. 1 Diagram of feeding trials(1-10 are shallow anode beds, 11 is deep anode bed)

饋電試驗結果確定了有效保護區域內所需要的電流量,通過計算該保護區域內被保護金屬構筑物的表面積,結合臨時陰保恒電位儀的輸出電流,計算實現有效保護的最小電流密度如表2所示。

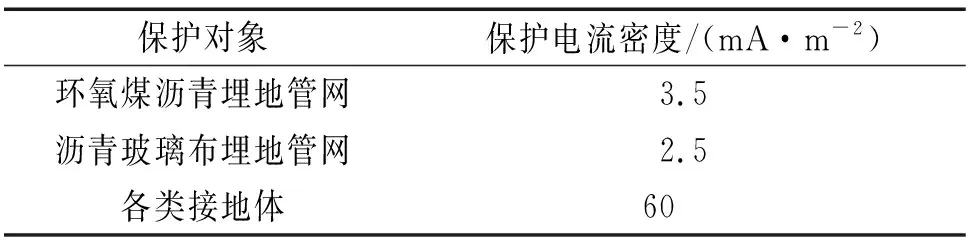

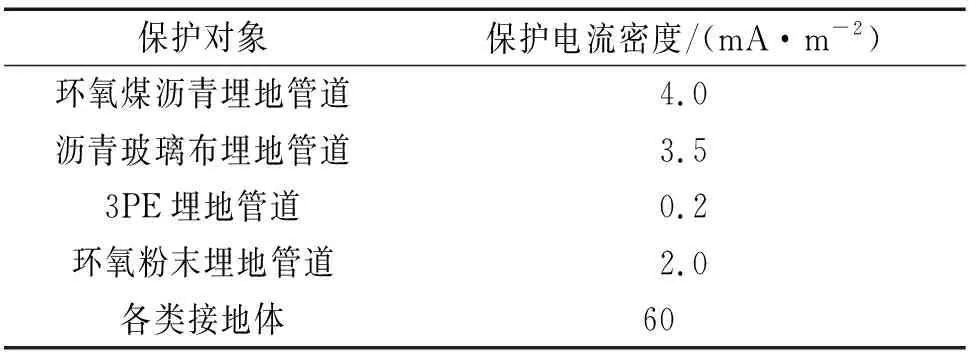

由于管地電位從距離輔助陽極最近的位置向兩側逐漸遞減,在防腐蝕層質量相同的狀況下,消耗的保護電流也是遞減的,所以實際設計應用中的保護電流密度是一個平均值,其數值大小取決與管道防腐蝕層的狀況[9]。老舊的埋地管道防腐蝕層的質量較差,涂層隨時間發生了降解,陰極保護電流通過涂層的能力也會發生改變[10]。涂層的降解將導致防腐蝕層電阻逐漸降低,如在煤焦油瀝青覆蓋層服役的12 a間,其電阻由12 468.8 Ω·m2降至447 Ω·m2,導致保護電流大增,因此在陰極保護電流密度設計中要考慮這一變化所帶來的電流增加。即在設計時,不僅要考慮當時饋電試驗的結果,還要根據現場管道和油罐的使用狀況,推測將來可能的額外電流需求。根據各庫區工況條件、涂層種類、現狀及使用壽命選取的各庫區埋地管道的電流密度如表3和表4所示。

表3 原油庫區域陰保系統保護電流密度Tab. 3 Localized cathodic protection current density at crude oil depot

表4 成品油庫區域陰保系統保護電流密度Tab. 4 Localized cathodic protection current density at refined oil depot

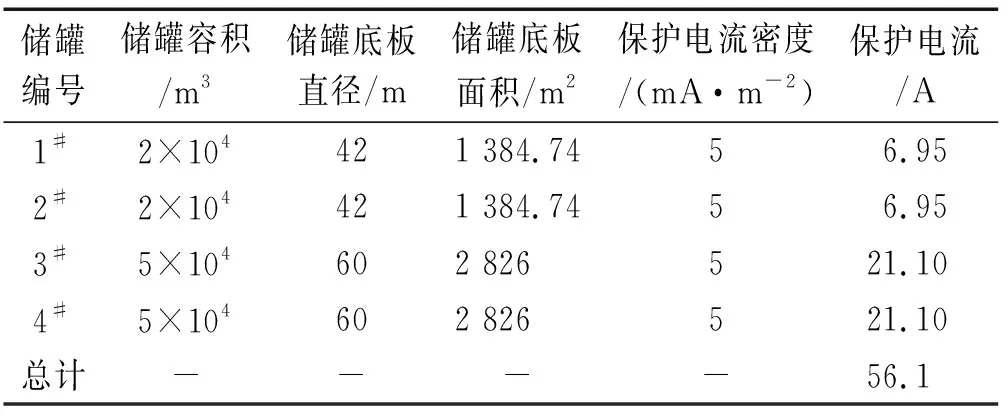

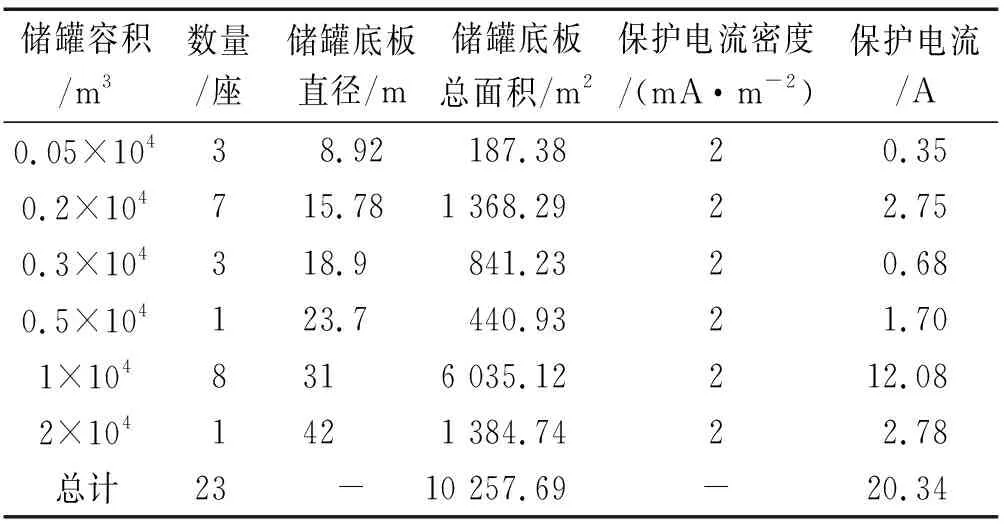

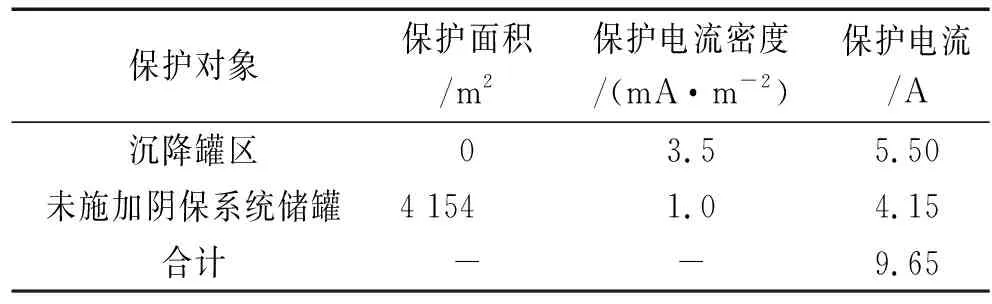

庫區內34座未施加陰極保護的儲罐底板坐落于瀝青砂之上,確定保護電流密度為2~5 mA/m2。其所需要的電流密度和電流量如表5~7所示。

表5 原油庫1#~4#儲罐陰保系統保護電流計算結果Tab. 5 Calculation results of cathodic protection of crude oil depot 1#~4# tanks

表6 成品油庫未施加陰保系統儲罐保護電流計算結果Tab. 6 Caculation results of protection current at refined oil depot tank without cathodic system

表7 首站未施加陰保系統區域保護電流計算結果Tab. 7 Caculation results of protection current at origin depot without localized cathodic protection system

綜上所述,整個庫區內金屬構筑物需要保護電流為271.47 A。考慮到庫區內各類型的接地系統對陰極保護電流量的流失,增加10%裕量,整個庫區設計所需要的保護電流為298.62 A。

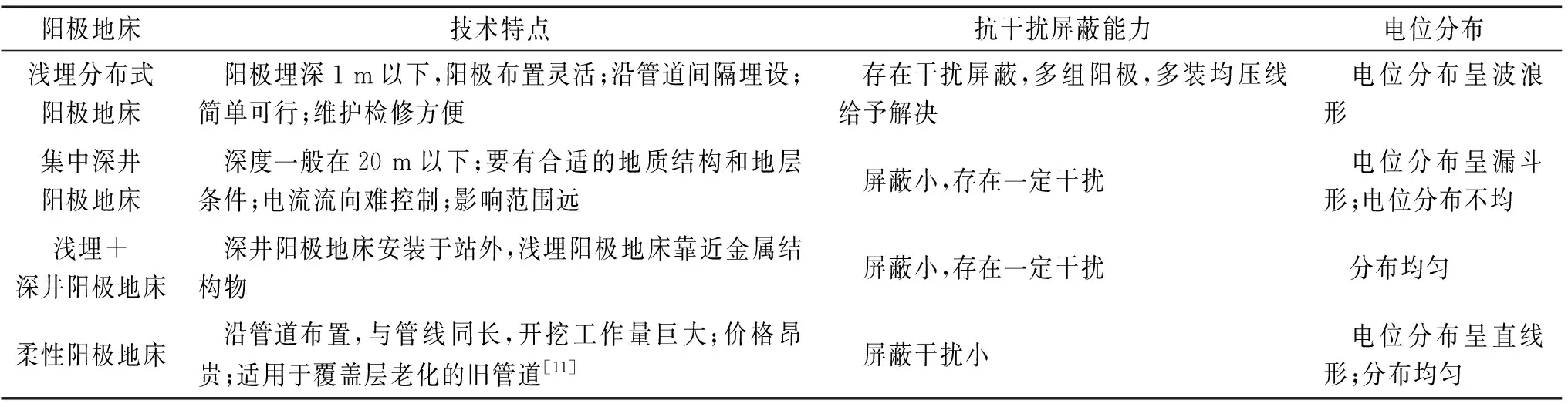

2.2 設計輔助陽極地床

陰極保護電流的分布由陽極作用區內電位場的分布決定,陽極地床的設計在于減少接地系統對陰極保護電流的流失,獲得均勻分布的保護電流,是避免和限制干擾屏蔽的關鍵。區域陰極保護常用陽極地床有淺埋分布式陽極地床、集中深井陽極地床、淺埋+深井陽極地床和柔性陽極等地床4種,陽極地床的特點見表8。

表8 輔助陽極地床類型及特點Tab. 8 Type and characteristics of auxiliary anode bed

淺埋分布式陽極,沿管道間隔分布,通過設置多組淺埋陽極,增加均壓線也能減少被保護體間的相互屏蔽。這是因為多個陽極在地下產生一個疊加的、復雜的電位場[12],淺埋分布式陽極也能獲得均勻分布的電位場,在金屬結構密集區域通過增加陽極數量和間隔能避免屏蔽的影響,采用分布式淺埋陽極地床通過優化保護回路、平衡各回路輸出、控制電流流向等措施,能達到預期的效果[13],分布式淺埋陽極如圖2所示。

圖2 淺埋分布式陽極地床Fig. 2 Distribution of shallow buried anode beds

為了確定深井陽極地床的保護效果,在庫內安裝了12支臨時深井陽極(井深80 m),位置如圖1所示,通過檢測電位發現,火車棧橋的接地模塊通電電位為-0.80~-0.72 V,較自然電位負移了120~280 mV,朝向火車棧橋的電位梯度(31 mV/m)明顯高于其他方位的,陰極保護電流流向火車棧橋區鐵軌和接地系統,電流流失使其保護范圍受到影響,為了達到保護效果勢必增大電流輸出,增大電流輸出將造成恒電位儀負荷增加。并且,采用深井陽極地床在金屬結構的密集區域往往會導致極化程度降低[14],區域中央的金屬結構由于外圍接地系統或鄰近結構的屏蔽而保護不充分[15];若使用柔性陽極,柔性陽極電位分布呈直線形,屏蔽干擾小,對于防腐蝕層老舊的埋地管道保護效果較為理想,但是柔性陽極需要沿管道敷設,與管道同長,庫區內未實施陰極保護的管道長度為87 km,若采用柔性陽極,開挖工作量巨大,且成本極高。

綜合比較,淺埋分布式陽極從電流流向控制、施工難度和成本上有較大優勢,單支陽極的保護距離為10~15 m,在管網密集和構筑物復雜的區域縮短陽極之間的間距至5 m,均勻的電流分布可以通過提高陽極與管道的間距或改變陽極的布置方式來獲得。整個庫區一共設置1 577支淺埋高硅鑄鐵陽極,陽極的尺寸為φ159 mm×2 000 mm,埋深1.8 m。

2.3 選擇恒電位儀

每臺恒電位儀至多供48支高硅鑄鐵陽極,在土壤電阻率為50~201 Ω·m的土壤中,單支水平φ159 mm×2 000 mm埋深1.8 m淺埋高硅鑄鐵陽極的接地電阻為15~50 Ω,淺埋48支陽極的接地電阻為0.39~1.30 Ω。單支陽極提供電流量為0.2~0.8 A,每臺恒電位儀最高需要提供38.4 A電流。恒電位儀的輸出按設備正常運行的負荷的75%計算,輸出電流定為50 A。淺埋48支淺埋陽極的最大接地電阻為1.3 Ω,需要65 V輸出電壓,然而,陰極保護參數隨土壤特性、氣候特性、陽極布置位置和匯流點位置等的不同而有較大變化,在同一庫區內都會表現出很大的差異性[16]。并且隨著運行年限的增長,個別淺埋輔助陽極的接地電阻也偏大,這就需要提供更大的輸出才能達到保護要求。所以,考慮到恒電位儀因個別陽極接地電阻改變導致輸出增加的情況,恒電位儀輸出電壓應為75 V。因此,選擇75 V、50 A的恒電位儀作為本次設計陰極保護系統的供電設備。

2.4 同步中斷智能電位測量技術

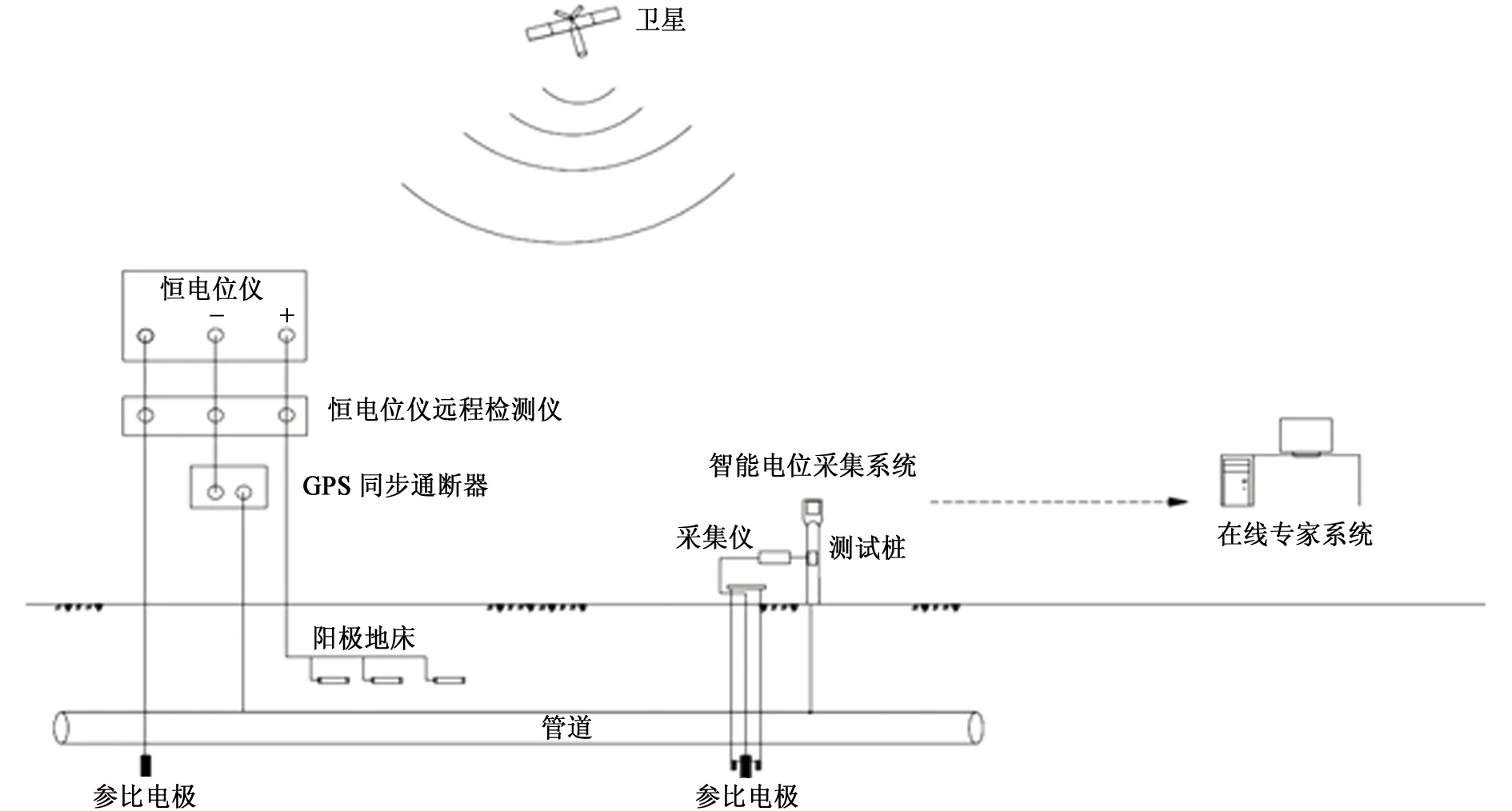

陰極保護效果檢測的主要方法是保護電位的測量,為了檢測和評估庫區陰極保護的實施效果,需要在場內敏感位置安裝一定量的保護電位監測點來測試其斷電電位。由于該庫區占地面積較大,需要設置多個電位監測點,人工測量基本不可能實現,庫區內電位檢測不僅需要準確測量斷電電位,還需要滿足數據上傳,方便庫區的運行、管理和維護。采用電流同步中斷智能電位測量技術,該技術由恒電位儀遠程檢測儀、GPS同步通斷器、智能電位采集系統和在線專家系統組成,其原理如圖3所示,綜合了極化探頭測試技術和無線遠傳技術,可以實現陰極保護通電及斷電電位測量及遠傳。

圖3 同步中斷智能電位測量技術Fig. 3 Synchronous interrupt intelligent potential measurement technology

埋地管道陰極保護常用-850 mV和-100 mV兩大電位準則,如果陰極保護電位設置不當、測試不準會影響陰極保護效果的評判[17]。智能電位采集系統的極化探頭是把參比電極和填充介質封閉在下端開口的絕緣參比管內,試片和參比電極在絕緣參比管底端與土壤接觸,試片外表面與極化探頭的外部環境接觸,內表面處于絕緣參比管的內部密封管內。在絕緣參比管的四周設置四種不同尺寸(6.5,40,60,100 m2)試片來模擬管道涂層漏點面積,防腐蝕層質量差的管道去極化較快,選用大面積的試片,防腐層質量較好的埋地管道去極化較慢,選用面積小的試片,通過合適試片的選擇可以真實地反映管道的極化電位。智能電位采集系統與其他測量方法相比,極化探頭能最大程度地消除IR降的影響[18-19],智能電位采集系統能方便電位上傳,確保陰極保護系統處于最佳工作狀態[20]。

2.5 區域陰極保護在線專家系統

陰極保護在線監控專家系統是一套面向陰極保護領域的無線遠程智能在線監控和專家決策系統。該系統以電子地圖作為管理平臺,采用大型數據庫,以GPRS/GSM/ZigBee/光纖/以太網等方式為數據傳輸手段,實現了對管道保護狀況的在線檢測、系統的遠程控制和診斷分析。通過平臺可以遠程操作恒電位儀和智能電位采集儀,對庫區內埋地金屬構筑物的保護電位進行時時檢測和調節,方便整個陰極保護系統的運行和管理,使整個陰極保護系統處于最佳的工作狀態[21]。

3 結論及建議

(1) 對于已建大型油庫,可以通過覆蓋整個區域的饋電試驗、保護區內金屬構筑物防腐蝕層的基體情況來設計接地系統的電流量和電流密度,電流密度選取應當根據實際情況適當增加電流量來滿足電流流失的要求。

(2) 在庫區內采用何種形式的陽極地床應當結合現場的地質情況和工程投資來具體分析,從現場附近的火車軌道電位偏移來看,采用集中深井陽極地床可能會帶來電流流失。采用多組分布式淺埋陽極地床,增加均壓線和改變陽極間隔的設置,相互疊加的陽極電場能改善管道和接地系統密集區域的屏蔽問題。

(3) 恒電位選型要考慮單支陽極接地電阻受地質情況和管道防腐蝕層狀況變化所帶來的系統參數改變的影響,設計時,考慮恒電位儀的有效工作輸出應不超出其額定功率的75%。

(4) 極化探頭的自腐蝕試片能檢測管道的自然電位,極化探頭的測試試片能檢測管道的通斷電位,使用極化探頭可消除IR降的影響。使用智能電位采集系統能實現數據的自動采集和傳輸功能,方便區域陰極保護的管理和維護。