厚層鉛芯橡膠支座力學性能

朱玉華, 艾方亮, 任祥香, 盧文勝

(同濟大學 土木工程學院, 上海 200092)

基礎隔震技術通過在基礎結構和上部結構之間設置隔震層,使上部結構與地震動的水平成分隔離[1].鉛芯橡膠支座作為具有阻尼性能的隔震裝置可有效延長上部結構的周期并吸收地震能量,降低上部結構的地震反應,在實際工程中得到了廣泛的應用.1994年美國加州北嶺地震中,采用鉛芯橡膠支座的南加州大學醫院隔震性能良好,在震后繼續工作,成為全地區的急救中心[2].自1993年汕頭市建成我國首棟采用疊層橡膠支座的房屋以來,在全國各地相繼建成了6 000多棟隔震房屋.

相對于水平隔震技術,豎向隔震技術的發展較為緩慢.針對豎向地震作用,國內外研究人員對豎向隔震技術進行了一系列的研究.Fujita等[3]研究了由橡膠隔震支座和錐形彈簧組成的三維隔震系統對核電站的有效性.Lee等[4]對由楔形摩擦塊和彈簧組成的豎向隔震裝置進行了振動臺試驗研究.孟慶利等[5]提出了一種采用碟形彈簧的豎向半主動隔震裝置并進行了振動臺試驗研究.李愛群等[6]、王維等[7]開發了一種由鉛芯橡膠支座和碟形彈簧組成的三維多功能隔振支座,并對其隔振效果進行了研究.賈俊峰等[8]基于鉛芯橡膠隔震墊、組合碟形彈簧和鋼板阻尼器,設計開發了一種新型三維隔震裝置,并進行了力學性能試驗.厚層橡膠支座是一種重要的豎向隔震形式.Pestalozzi學校建筑采用厚層橡膠支座作為三維隔震系統應用于實際工程中[9].Kanazawa等[10]設計了第2形狀系數S2=4.1的厚層橡膠支座,研究其對核反應堆中設備的減震效果.Yabana等[11]針對內部設備的豎向隔震設計了厚層橡膠支座作為三維隔震裝置并進行了力學性能試驗.魏陸順等[12]設計了一種三維隔震(振)支座并進行了性能試驗,其中豎向隔振部分采用厚層橡膠.Yamataka等[13]的研究表明厚層橡膠支座可有效實現地鐵的振動和噪聲控制,并改善地鐵上方建筑的舒適性.鄒立華等[14]提出了一種新型預應力厚層橡膠支座,推導了其水平剛度的解析計算公式.

在進行隔震結構振動臺試驗時,受橡膠制作工藝的限制,縮尺小支座的單層橡膠厚度相對較大,第1形狀系數S1較小,形成厚層橡膠支座.徐忠根等[15]使用高度和直徑均為18 mm的小支座進行了振動臺試驗,僅模擬了支座的屈服后剛度.目前有關厚層橡膠支座的研究比較有限,對厚層鉛芯橡膠支座的研究較少,厚層鉛芯橡膠支座基本力學性能的變化規律是豎向隔震和隔震結構振動臺試驗亟待解決的關鍵問題.本文設計了3種不同單層橡膠厚度的厚層鉛芯橡膠支座并進行基本力學性能試驗,分析豎向性能與水平性能的壓應力和剪應變相關性,提出了關于厚層鉛芯橡膠支座豎向剛度的擬合公式.

1 試驗裝置及試件

試驗所采用的加載裝置為YAW-3000G高剛度雙向加載試驗機,見圖1.壓剪試驗系統豎向最大試驗力為3 000 kN,豎向位移行程為200 mm,水平向最大剪切試驗力為±800 kN,水平行程為±200 mm,試驗加載控制和數據采集均由計算機完成.采用雙油壓傳感器測量試驗力,采用NS-WY02型、NS-WY04型位移傳感器測量位移.

圖1 壓剪試驗裝置

根據內部橡膠總厚度相同、單層橡膠厚度不同的設計原則,制作了3種第1形狀系數S1不同的厚層鉛芯橡膠支座,第2形狀系數S2均為2.7,橡膠總厚度較厚,支座有效直徑均為300 mm,各支座尺寸參數見表1.

表1 厚層鉛芯橡膠支座尺寸參數表

2 試驗方法

根據隔震橡膠支座壓縮性能試驗加載的方法2[16],壓應力σ分別取為2、3、4、5、6 MPa,分析豎向剛度的壓應力相關性,取第3次循環時的力和位移,按式(1)計算支座的豎向剛度.

KV=(P2-P1)/(Y2-Y1)

(1)

式中:P1、P2分別為第3次循環時對應0.7P0和1.3P0的豎向壓力,P0為設計壓力;Y1、Y2分別為P1、P2對應的豎向位移.

壓剪試驗采用單剪試驗方法,在豎向壓應力σ=4 MPa時,分別施加剪應變γ為50%、80%、100%、120%、150%的剪切位移,分析支座水平性能的剪應變相關性;在豎向壓應力σ分別為2、3、4、5、6 MPa時,施加剪應變γ=100%的剪切位移,分析支座水平性能的壓應力相關性.試驗進行3次加載循環,取第3次循環的測試值,分別按式(2)~(5)計算水平等效剛度Kh、屈服后剛度Kd、屈服力Qd和等效阻尼比ξeq.

Kh=(Q1-Q2)/(X1-X2)

(2)

Kd=[(Q1-Qd1)/X1+(Q2-Qd2)/X2]/2

(3)

Qd=(Qd1-Qd2)/2

(4)

ξeq=2ΔW/[πKh(X1-X2)2]

(5)

式(2)~(5)中:Q1、Q2分別為最大剪力和最小剪力;X1、X2分別為最大位移和最小位移;Qd1、Qd2分別為滯回曲線正向和負向與剪力軸的交叉點;ΔW為滯回曲線的包絡面積.

3 試驗結果

3.1 豎向剛度的壓應力相關性

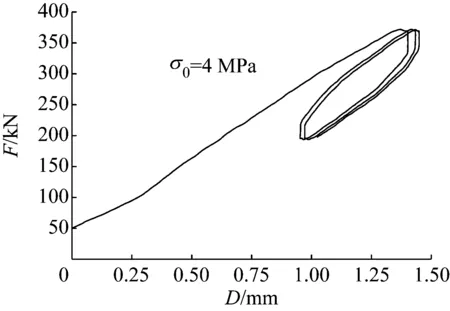

對3種厚層鉛芯橡膠支座(TLRB)進行了壓應力分別為2、3、4、5、6 MPa時的豎向壓縮試驗,受篇幅限制,僅給出TLRB-1支座在設計壓應力σ0為4 MPa時的力F和位移D曲線,見圖2,圖中位移為相對位移.從圖2可以看出,厚層鉛芯橡膠支座在豎向壓縮試驗中表現出一定的阻尼特性,因為厚層鉛芯橡膠支座的單層橡膠厚度較厚,在豎向壓力作用下,支座產生較大的豎向壓縮位移,鉛芯在壓縮過程中發生橫向鼓凸,侵入橡膠中,產生剪切變形,使得支座在豎向壓縮試驗中具有一定的阻尼特性.

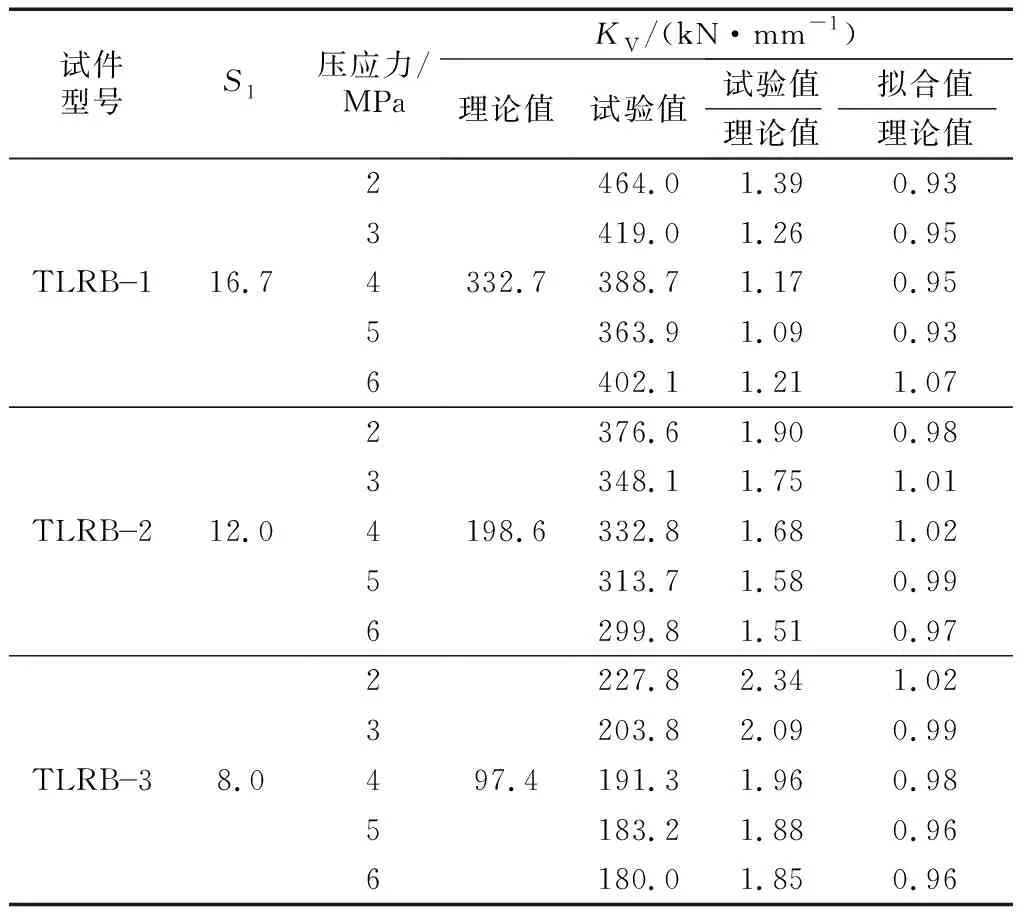

TLRB-1、TLRB-2、TLRB-3在壓應力分別為2、3、4、5、6 MPa時的豎向剛度KV的試驗值見表2.

圖2 TLRB-1支座豎向剛度試驗結果

σ/MPaKV/(kN·mm-1)TLRB1TLRB2TLRB32464.0376.6227.83419.0348.1203.84388.7332.8191.35363.9313.7183.26402.1299.8180.0

從表2可以看出,隨著壓應力的增大,3種TLRB支座的豎向剛度均呈逐漸減小的趨勢,其中TLRB-1支座在6 MPa作用下豎向剛度反常增大,該數據存在一定誤差,可能與支座制作及試驗過程有關;當壓應力相同時,隨著第1形狀系數S1的減小,單層橡膠厚度逐漸增大,支座的豎向剛度KV逐漸減小.單層橡膠厚度越厚,在相同的豎向壓力作用下,薄鋼板對橡膠層的約束作用范圍越小,橡膠的豎向壓縮變形越大,豎向剛度KV越小.

3.2 水平性能的剪應變相關性

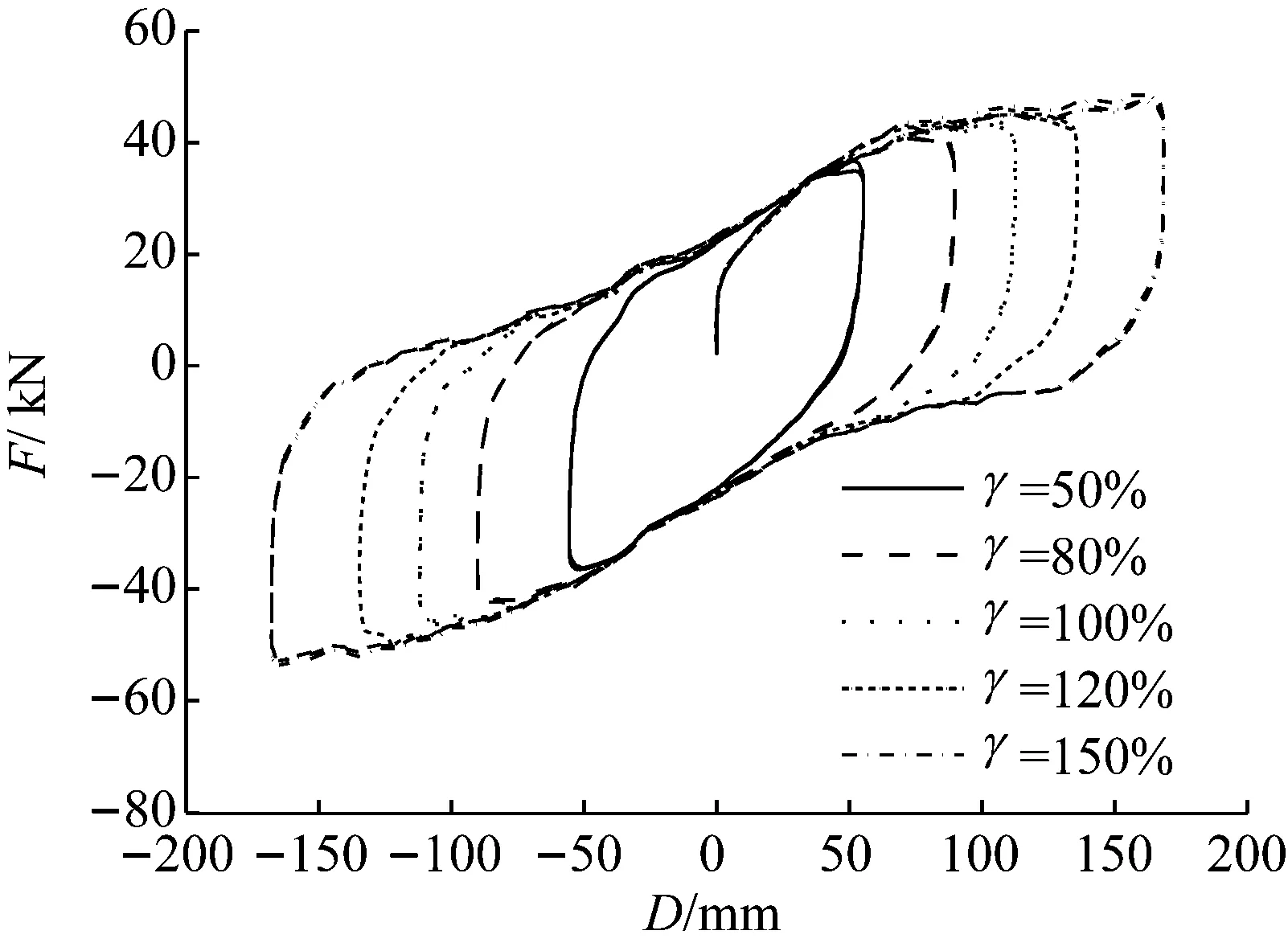

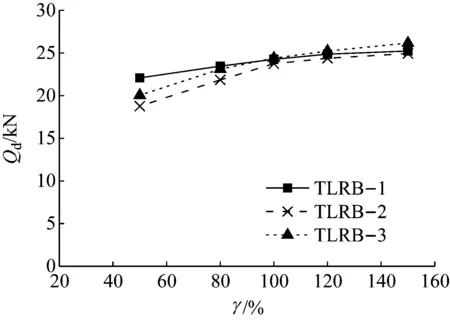

對3種TLRB支座進行了設計壓應力σ0為4 MPa,剪應變分別為50%、80%、100%、120%、150%的壓剪試驗,受篇幅限制,僅給出TLRB-1支座的滯回曲線,見圖3.水平等效剛度、屈服后剛度、屈服力、等效阻尼比隨剪應變的變化曲線分別見圖4~7.

圖3 TLRB-1支座的水平滯回曲線(σ0=4 MPa)

圖4 水平等效剛度隨剪應變變化曲線(σ0=4 MPa)Fig. 4 Equivalent horizontal stiffness versus shearingstrain(σ0=4 MPa)

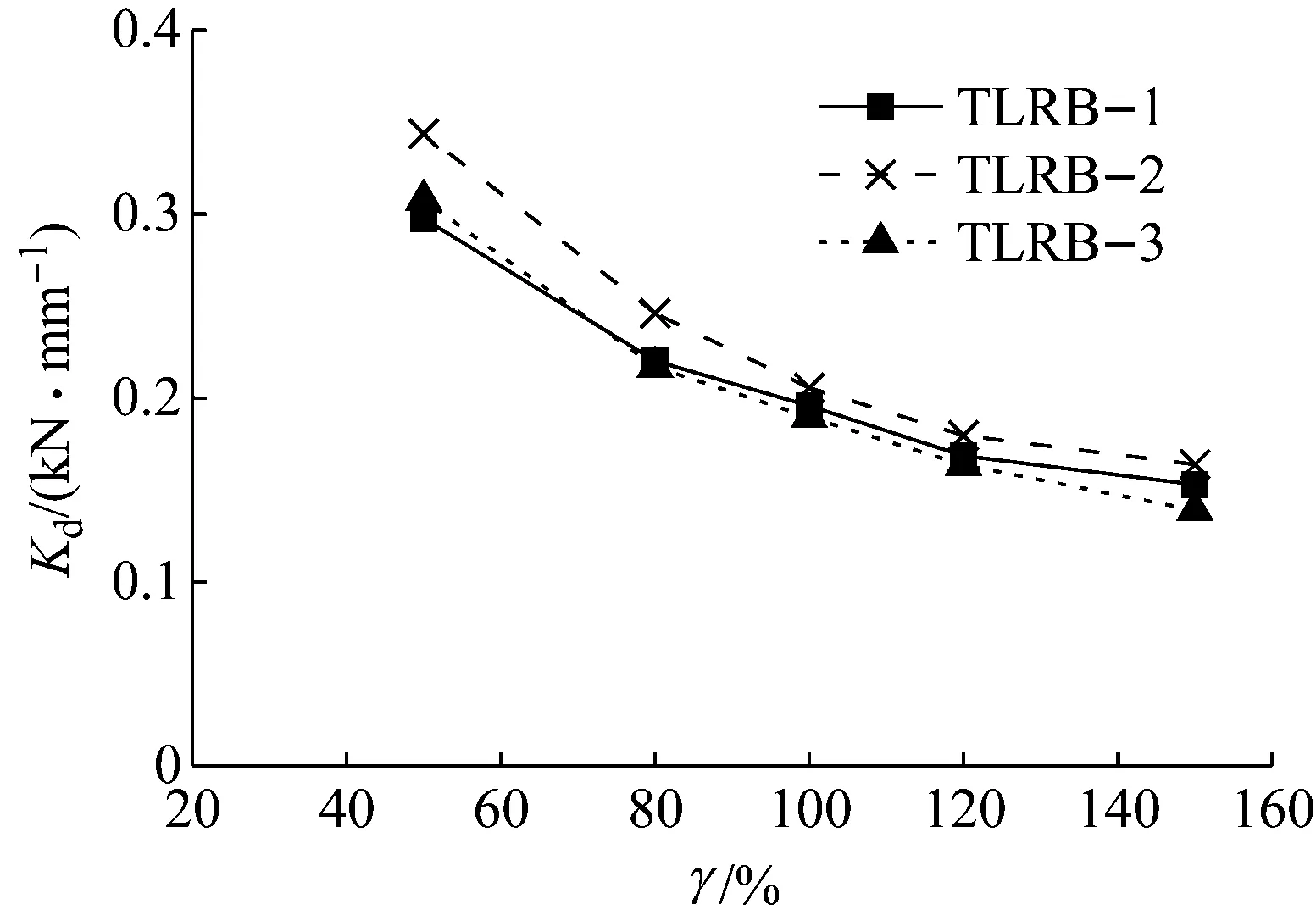

圖5 屈服后剛度隨剪應變變化曲線(σ0=4 MPa)

由圖4~7可以看出,水平等效剛度Kh、屈服后剛度Kd、等效阻尼比ξeq均隨剪應變γ的增大而減小.3種支座的第1形狀系數S1不同,但其水平等效剛度相差不大,隨剪應變減小的變化曲線非常接近.屈服力Qd隨剪應變的變化幅度不大,屈服力Qd主要由鉛芯提供,在剪應變γ>100%之后,屈服力Qd基本保持在25 kN左右.

圖6 屈服剪力隨剪應變變化曲線(σ0=4 MPa)

圖7 等效阻尼比隨剪應變變化曲線(σ0=4 MPa)

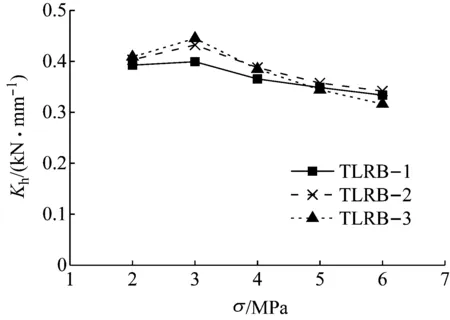

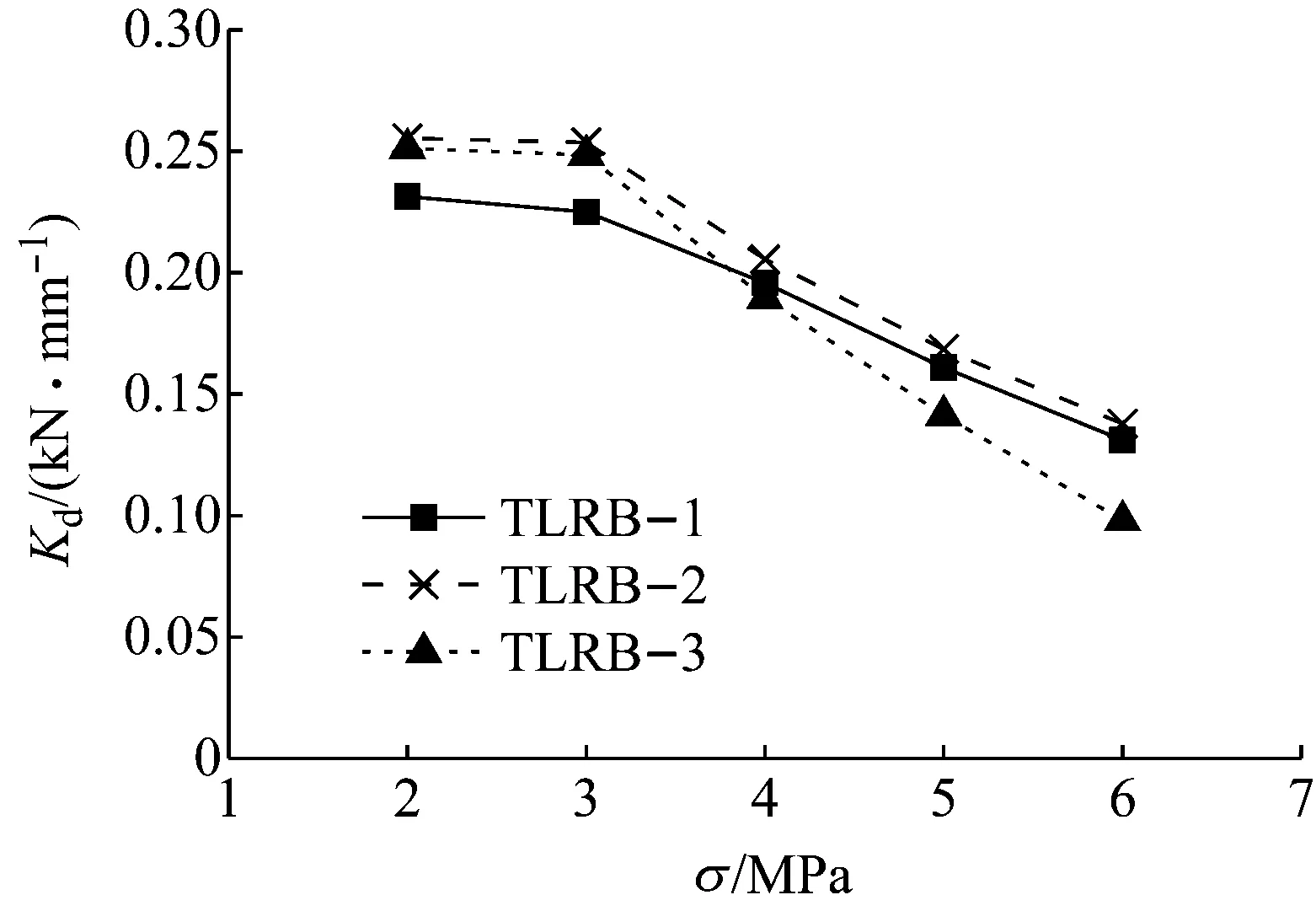

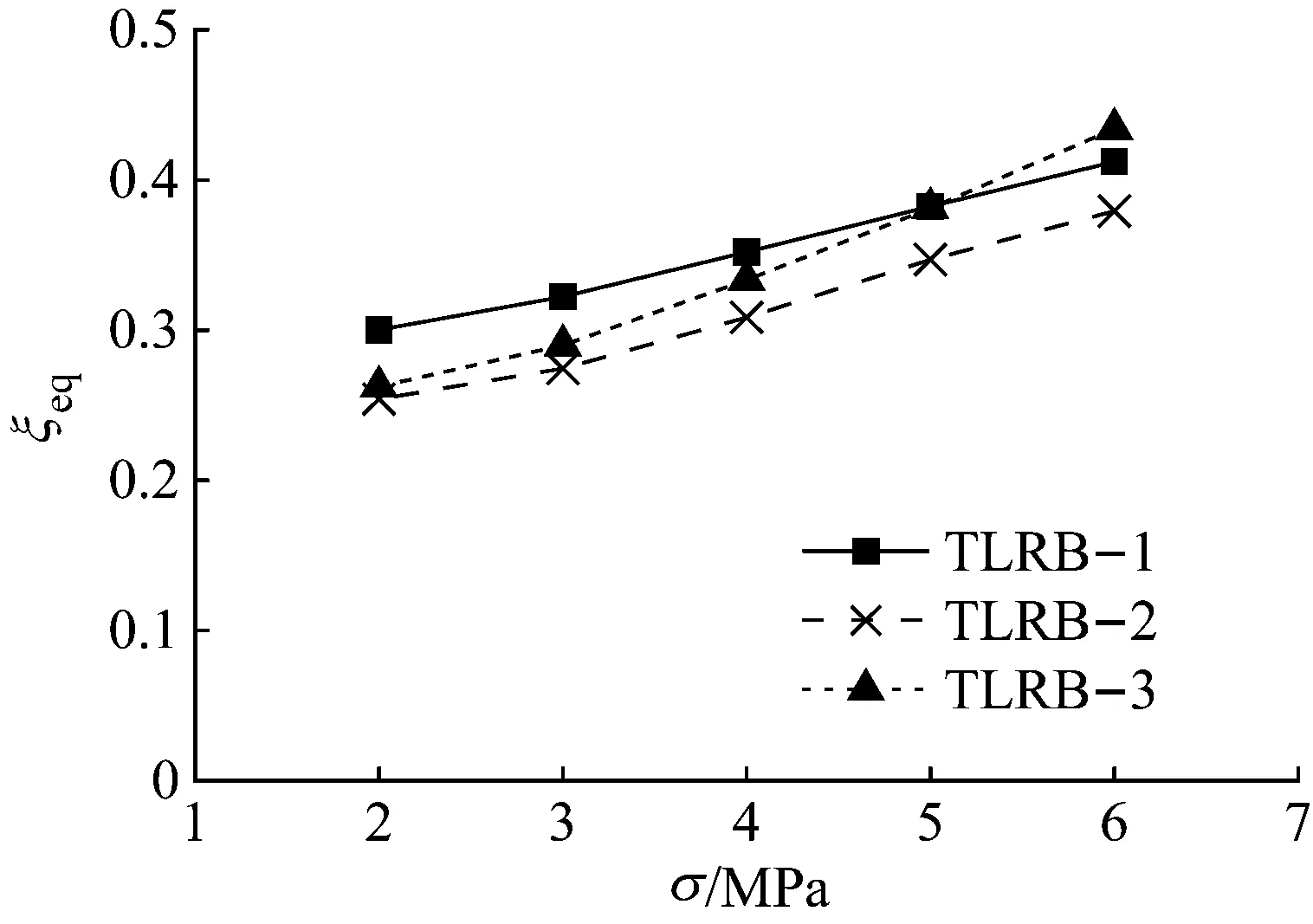

3.3 水平性能的壓應力相關性

對3種TLRB支座進行了壓應力分別為2、3、4、5、6 MPa,剪應變為100%的壓剪試驗,受篇幅限制,僅給出TLRB-1支座的滯回曲線,見圖8.3種TLRB支座的水平等效剛度、屈服后剛度、屈服力、等效阻尼比隨剪應變的變化曲線分別見圖9~12.

圖8 TLRB-1支座的水平滯回曲線(γ=100%)

圖9 水平等效剛度隨壓應力變化曲線(γ=100%)

圖10 屈服后剛度隨壓應力變化曲線(γ=100%)

圖11 屈服剪力隨壓應力變化曲線(γ=100%)

圖12 等效阻尼比隨壓應力變化曲線(γ=100%)

由圖9~12可以看出,水平等效剛度Kh、屈服后剛度Kd隨壓應力的增大而減小;等效阻尼比ξeq隨壓應力的增大而增大.3種支座的水平等效剛度比較接近,隨壓應力的變化曲線基本相同.屈服力Qd隨壓應力的變化幅度不大,屈服力Qd主要由鉛芯提供,與鉛芯的直徑大小相關,在壓應力σ>3 MPa后,屈服力Qd基本保持在25 kN左右.

4 試驗結果與理論公式比較

4.1 豎向剛度的比較

鉛芯橡膠支座的豎向剛度的理論值一般可按式(6)計算.

KV=EcbA/ntr

(6)

Ecb=EcEb/(Ec+Eb)

(7)

(8)

式(6)~(8)中:Ecb為橡膠材料的修正壓縮彈性模量;A為鉛芯橡膠支座的面積;Ec為橡膠材料的壓縮彈性模量;Eb為橡膠材料的體積彈性模量;E0為橡膠材料的彈性模量;κ為橡膠材料與硬度有關的修正系數.

對于鉛芯橡膠支座,由于鉛芯對橡膠支座的影響和相互作用,橡膠的壓縮彈性模量會增大,在鉛芯直徑約為橡膠支座直徑的0.15~0.25倍時,橡膠壓縮彈性模量E0與剪切模量G的關系近似有E0=3.6G[17].

TLRB支座所使用的橡膠材料的剪切模量G=0.42 MPa,κ=0.862,Eb=1 960 MPa,可求得TLRB支座豎向剛度的理論值,其與試驗值的對比見表3.

通過試驗與理論公式對比發現,式(6)所計算的TLRB支座的豎向剛度比試驗值小,最大相差達2.3倍.在橡膠總厚度相同的情況下,普通支座在壓力作用下,橡膠受到薄鋼板的約束作用,產生“套箍”效應,橡膠的橫向變形較小,支座豎向剛度較大.對于厚層支座,單層橡膠厚度較大,薄鋼板“套箍”效應的作用范圍有限,使得橡膠的橫向變形較大,支座的豎向剛度較小.

從表3可以看出,豎向剛度試驗值與理論公式的比值隨著壓應力和第1形狀系數S1的增大而減小.因此,在用式(6)計算TLRB支座的豎向剛度時,需要對其進行修正.修正計算公式見式(9).

KV=CEcbA/ntr

(9)

式中:C為豎向剛度的修正系數.C可通過對豎向剛度的試驗值進行擬合,得到C與壓應力σ及第1形狀系數S1有關的表達式為

表3 TLRB支座豎向剛度的比較

C=0.28(σ0/σ)-0.09S1+2.45

(10)

式中:σ0=4 MPa,為設計壓應力.

分別繪出3種TLRB支座豎向剛度試驗值及擬合公式值隨壓應力的變化曲線,見圖13.

圖13 TLRB支座豎向剛度隨壓應力變化曲線

由表3和圖13可以看出,擬合公式計算值和試驗值非常接近,但擬合公式的精度依賴于擬合分析的試驗樣本,所采用的支座試件和試驗數據較少,樣本參數覆蓋的范圍有限,擬合公式(9)的適用性有待進一步驗證.

4.2 水平性能的比較

鉛芯橡膠支座的水平等效剛度Kh、屈服后剛度Kd、屈服力Qd可分別按式(11)~(13)計算.

Kh=Kd+Qd/γTr

(11)

Kd=(GAr+αAp)/Tr

(12)

Qd=σpbAp

(13)

式(11)~(13)中:Ar為支座有效截面積;α為橡膠水平彈性模量修正系數,取α=0.588;Ap為鉛芯面積;σpb為鉛芯水平屈服應力,取σpb=8.33 MPa.

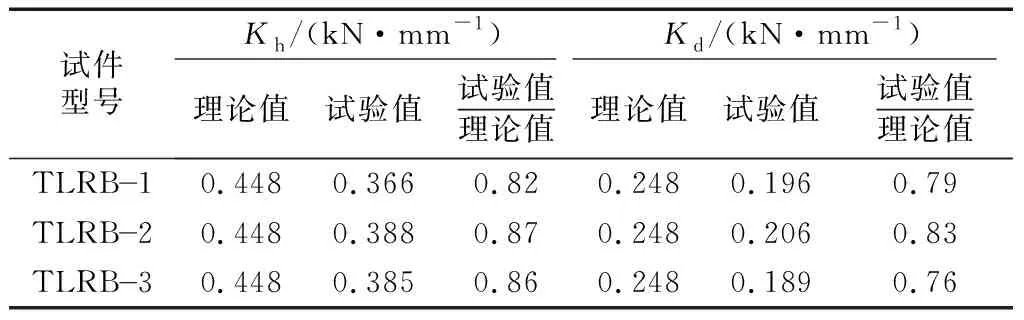

TLRB支座在壓應力為4 MPa時,剪應變γ=100%時的水平等效剛度Kh、屈服后剛度Kd的試驗值與公式計算值的對比見表4.

表4 TLRB支座水平性能試驗值與理論值的比較

由表4可以看出,理論值與試驗值誤差平均接近20%,現有普通鉛芯橡膠支座水平性能的計算公式應用于厚層鉛芯橡膠支座時存在一定的誤差,其適用性有待進一步研究.對比分析3種TLRB支座的水平性能可知,在橡膠總厚度一定的情況下,單層橡膠厚度的變化對水平性能產生的影響較小.

5 結論

通過對3種不同單層橡膠厚度的厚層鉛芯橡膠支座基本力學性能進行試驗研究,對比分析其力學性能和理論計算公式的差異,可以得出以下結論:

(1)TLRB支座在豎向壓縮試驗中產生較大的豎向位移,使得支座在豎向壓力作用下具有一定的阻尼特性.

(2)TLRB支座的豎向剛度隨壓應力的增大呈減小的趨勢,單層橡膠越厚,豎向剛度越小.采用現有豎向剛度計算公式計算TLRB支座的豎向剛度時,需進行修正,給出的豎向剛度擬合公式效果較好.

(3)TLRB支座的水平等效剛度、屈服后剛度、等效阻尼比均隨剪應變的增大而減小;隨壓應力的增大,水平等效剛度、屈服后剛度隨之減小,而等效阻尼比逐漸增大;TLRB支座的屈服力主要和鉛芯直徑相關,與剪應變和壓應力的相關性不大.

(4)現有普通鉛芯橡膠支座水平性能的計算公式應用于厚層鉛芯橡膠支座時存在一定的誤差,其適用性有待進一步研究.在橡膠總厚度一定的情況下,單層橡膠厚度的變化對支座水平性能的影響較小.