裝載機氣制動閥檢測工裝設計

劉傳英

(廣西中源機械有限公司,廣西 柳州545000)

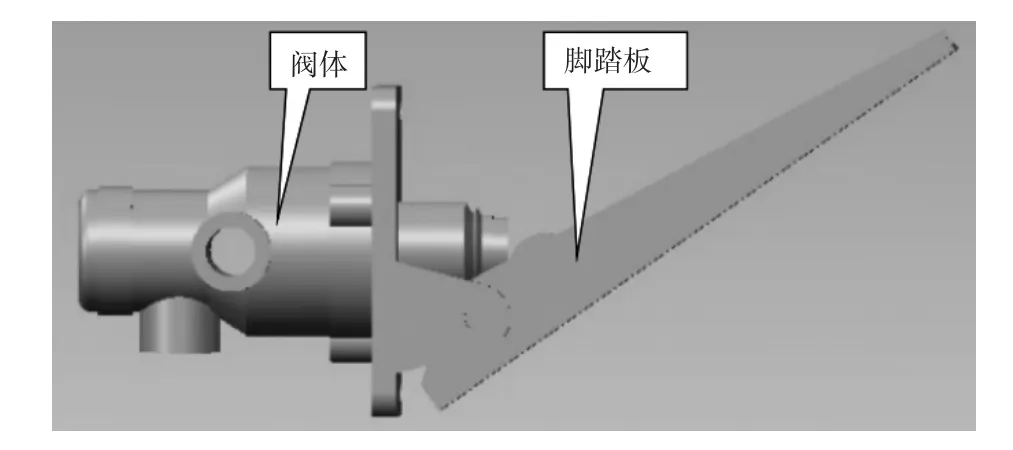

裝載機氣制動閥應能確保裝載機制動與非制動時的可靠性,特別是裝載機在使用過程中不能出現制動不穩的情況。目前氣制動閥使用時的穩定性驗證主要依賴于對氣制動閥密封性指數的檢測,檢測內容是通氣模擬實驗的次數在不少于5次的情況下氣制動閥在非制動狀態下的密封性指數不小于10 kPa/5 min以及制動狀態下的密封性指數不小于20 kPa/5min,但在對裝載機氣制動閥檢測的過程中,需要對氣制動閥進行拆解,拆掉腳踏板后用氣壓快換接頭與閥體進行連接檢測(如圖1所示),在拆解與回裝過程中造成檢測效率低下,氣制動閥出現報廢等情況出現。現通過設計此檢測工裝提高檢測效率以及保證氣制動閥在檢測過程中的質量。

圖1 氣制動閥

1 檢測工裝設計

1.1 檢測工裝設計要求

根據對氣制動閥的檢測要求以及為了實現對氣制動閥檢測過程中檢測數據的準確性驗證、保證氣制動閥的質量及檢測數據效率的提高,需將檢測工裝設計成不需要對氣制動閥的腳踏板進行拆解的情況下,把氣制動閥放置于檢測工裝上,試驗臺的氣管接頭分別與氣制動閥的進氣閥門和排氣閥門鏈接,關閉氣制動閥的排氣閥,打開氣制動閥的進氣閥,當進氣口的氣壓達到0.764~0.804 MPa的區間值后,開啟試驗臺上的制動開關,此時檢測工裝開始工作擠壓氣制動閥的腳踏板使氣制動閥處于制動狀態后檢測氣制動閥制動狀態下的密封性指數,關閉試驗臺上的制動開關,檢測工裝停止工作,氣制動閥處于非制動狀態后檢測氣制動閥非制動狀態下的密封性指數。同一氣制動閥的檢測往返次數不少于5次。

1.2 設計

根據對氣制動閥檢測的操作步驟以及結合裝載機在使用過程中駕駛員操作氣制動閥時的操作步驟,此檢測工裝的設計首先需要對氣制動閥進行固定,其此結合人機工程原理對氣制動閥進行密封性指數檢測,因此檢測工裝由以下兩部分組成:檢測工裝固定支架結構設計、鉸鏈傳動結構設計。

1.2.1 檢測工裝固定支架結構設計

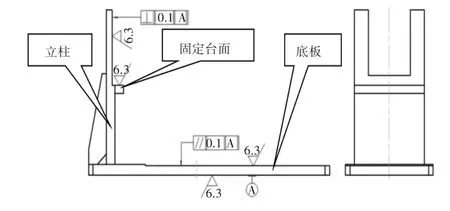

如圖2所示,固定支架主要有底板、立柱、固定臺面三部分組成,為了方便檢測,此工裝不再單獨設計檢測工作臺面,對原有的實驗臺面進行改造后用螺釘固定安放此檢測工裝的固定支架,以此達到人機工程效果。為了不影響對氣制動閥檢測的數據,固定支架焊接完成后需要進行相應的機加工:

(1)首先對固定支架的底板底面進行加工,加工完成后以底面為基準對底板的上面進行加工,保證底板兩面的平行度不超過0.1 mm,為后續鉸鏈傳動機構的安裝提供合理的尺寸保證[1];

(2)其次以底板底面為基準對立柱的右立面及放置臺面進行加工,保證底板底面與立柱右立面的垂直度不超過0.1 mm,避免對氣制動閥檢測的過程中由于壓力的左右因放置平面不平穩使氣制動出現傾斜的情況[1]。

圖2 檢測工裝固定支架

1.2.2 鉸鏈傳動結構設計

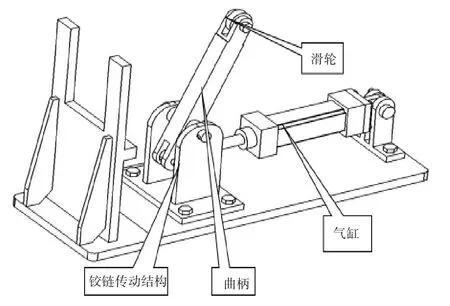

如圖3所示,檢測工裝的傳動部分由氣缸和鉸鏈傳動機構組成,在不改變原試驗臺提供氣壓動力的情況下,把原有氣壓動力連接到檢測工裝的氣缸,由氣壓驅動氣缸活塞桿的收縮帶動鉸鏈傳動機構中曲柄的擺動把動力傳輸到氣制動閥的腳踏板,曲柄的壓力壓縮腳踏板到極限位置后氣制動閥處于制動狀態,此時氣制動閥制動狀態下的密封性指數回傳到試驗臺供實驗人員取值以此來達到檢測的目的。此檢測鉸鏈結構設計的特點:

(1)通常狀態下都是利用氣缸活塞桿的伸張來提供動力,此工裝利用氣缸活塞桿的收縮帶動曲柄的擺動傳遞壓力與氣制動閥;

(2)氣缸活塞桿的直線伸縮轉換為曲柄的擺動再轉換為滑輪的滾動,由氣缸的直線運動轉換成滑輪的曲線運動[2]。

圖3 檢測工裝

2 使用后遇到的問題及改進

2.1 檢測工裝使用后遇到的問題

(1)對氣制動閥檢測過程工裝的固定支架只考慮了對氣制動閥放置后的上下固定,未考慮對氣制動閥的前后固定,導致實驗過程中由于滑輪帶給氣制動閥的壓力使得氣制動閥出現向檢測工裝氣缸一側傾斜的情況,影響了實驗效果;

(2)滑輪在氣缸推力作用下在氣制動閥的腳踏板上滾動,滾動過程中腳踏板上出現了明顯的滑痕,影響產品外觀。

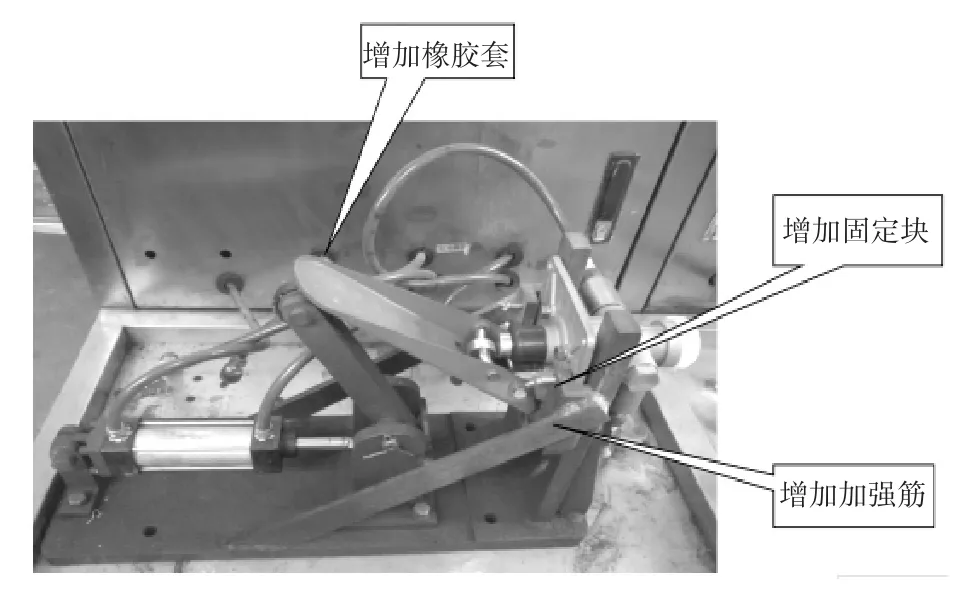

2.2 后續改進措施(如圖4所示)

(1)在固定支架的立柱上兩側對稱焊接兩個L型固定塊(配有雙耳螺釘),氣制動閥放置在檢測工裝后由雙耳螺釘對氣制動頂緊固定保證氣制動閥不出現傾斜的情況;

(2)滑輪上安裝單邊厚度5 mm的橡膠套覆蓋滑輪表面,對滑輪與腳踏板接觸過程中的壓力起到一定的緩沖作用[3],避免腳踏板上出現滑痕;

(3)考慮到工裝的使用壽命,底板與立柱之間對稱焊接兩個加強筋,增加立柱的使用強度。

經過后續以上改進措施后對氣制動閥在檢測中遇到的以上問題有了明顯的改善,但是在工作狀態下由于橡膠套與腳踏板的滾動和相互擠壓,橡膠套也會出現相應的磨損,需要對橡膠套進行定期的更換。

圖4 改進后檢測工裝

3 結束語

此檢測工裝已在公司的試驗臺上投入使用,實現了對氣制動閥密封性指數檢測過程中不再對氣制動閥進行拆解,節省了檢測過程中的輔助時間,避免了拆解過程中對氣制動閥的損壞,為實驗數據的驗證提供了可靠性的保證,且此檢測工裝結構簡捷,操作簡單,降低了實驗成本,實現了較好經濟性。