混凝土攪拌主機端板組工藝改進研究

胡 煒,周 剛

(三一汽車制造有限公司,湖南 長沙410100)

0 前言

工程機械、船舶、橋梁和建筑等領域,不僅其結構復雜,且許多結構采用焊接結構設計。施焊過程中,受熱源和熱循環的作用及外部環境溫度的影響,使得焊接構件受熱不均勻,導致其收縮量和收縮速率不一致,從而發生焊接變形[1-2]。攪拌主機是混凝土攪拌站的核心部件,而端板組是攪拌主機的重要組成部分,由于其結構的特點及目前的工藝水平,往往焊后會產生較大的焊接變形,很難保證端板的平面度,導致需要較長時間的火焰校正,延長了整個主機生產線的節拍時間,影響生產效率。因此對攪拌主機端板組的制作工藝進行優化改進,提高其制作效率,進而降低整個攪拌主機制作的節拍時間具有重要的意義。

本文通過分析混凝土攪拌站主機端板組的結構特點及焊接變形的影響因素,通過一系列焊接試驗優化焊接工藝,同時采用適當的焊接變形控制技術,力求改進主機端板的制作工藝,減小焊接變形量,從而提高主機端板組的制作效率及縮短節拍時間。

1 主機端板的結構特點及工藝難點

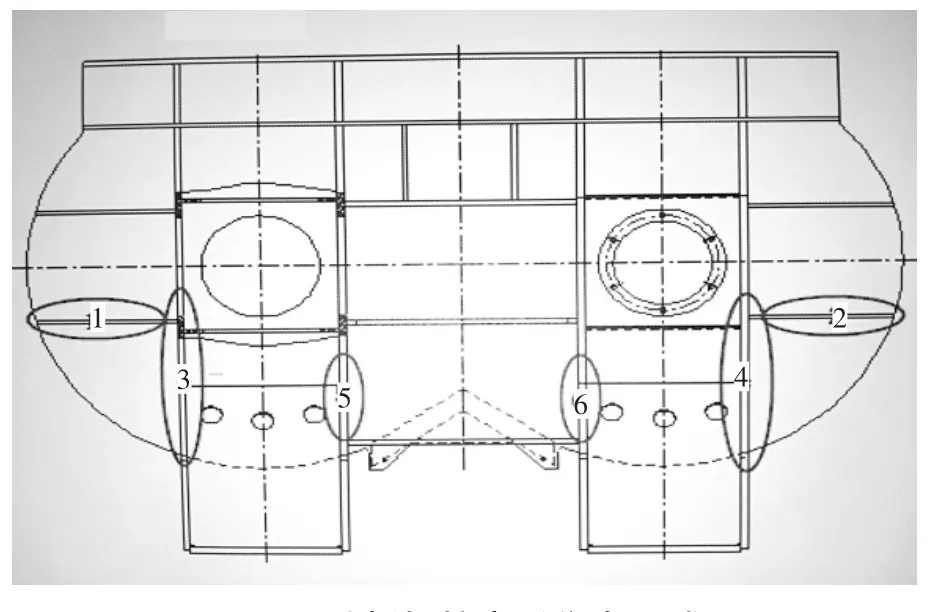

圖1為攪拌站主機端板組,端板組設計由端板和諸多筋板組成,焊縫分布在端板的一側且相當集中,該設計既能保證攪拌主機的剛性,同時能確保雙臥軸的平行度和同心度,但這種結構在焊接過程中容易造成端板兩側較為明顯的不均勻溫度場,焊縫分布一側溫度明顯高于無焊縫側,因此,端板組在焊接過程中容易產生彎向筋板一側的焊接變形。端板的變形使其平面度不符合設計要求,增加了后續的端板校平工序,提高了制造成本,削弱了承載力和穩定性,降低了制作效率。

圖1 缸體端板組

2 端板組工藝流程改進

2.1 改進前端板組的工藝流程

改進前端板組的制作工藝流程為:等割→校平→鉆孔→焊,其中原材料下料后其本身平面度變形不小于4 mm,在沒有專用校平機的情況下,端板下料后在卷板機上進行校平,校平后端板平面變形仍有3 mm左右,然后進行鉆孔,鉆孔后端板會產生一定的變形約為0.5~1 mm,最后焊接是端板組變形的主要來源,前后端板組在工裝上組對定位好后背靠背固定,然后焊接所有焊縫,端板組在焊接過程中產生3~4 mm的焊接變形。整個工藝流程從下料至焊接,端板組的平面變形量逐步累積,增加了焊后校火的難度,改進前每對端板組校火時間約為4~6 h,嚴重影響整個工藝流程的制作效率。

2.2 改進后端板組的工藝流程

根據改進前端板組各制作工藝對端板變形的影響及原因分析可以得知,端板組的變形是各工藝過程累積而成,因此必須對之前的工藝流程進行優化,即將校平工序放置在鉆孔之后,整個工藝流程變為:等割→鉆孔→校平→焊,此外,引進專用十一輥校平機對鉆孔后的端板進行校平處理,消除原材料和鉆孔后累積的平面變形,同時端板在經過十一輥校平機校平后本身的剛度也得到一定的提高。工藝流程優化后,端板組焊后變形量減小至2~3 mm,主要集中在圖 2 所示 1、2、3、4、5、6 部位,焊后校火時間也縮短至1.5 h左右。

圖2 端板焊接變形集中區域

3 端板組焊接工藝改進

3.1 端板焊接變形影響因素

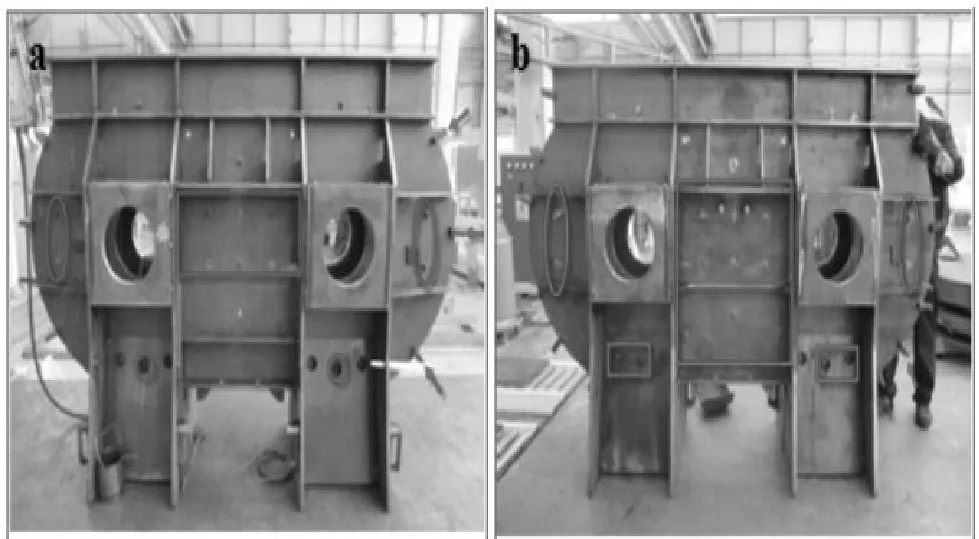

缸體前后端板組照片如圖3所示,各組成部分在焊接過程中無可避免地會發生冷熱循環,引起焊縫金屬和焊縫附近的母材發生一定的熱應變,所有應變疊加作用,結果產生內應力,并引發構件收縮、彎曲等位移,即焊接變形。根據變形產生的不同階段,焊接變形可分為焊接中的熱變形和室溫下的殘余變形兩種。導缸體端板焊接變形的因素多種多樣,主要有一下幾種:

1)材料的影響:材料的影響主要是其本身的熱力學性能。材料的熱傳導系數越小,溫度梯度就越大,焊接變形也就越顯著;材料的熱膨脹系數越大,對焊接變形的影響也會越大;此外,材料屈服極限和彈性模量及其隨溫度的變化率,對焊接變形也有一定的影響,通常隨著彈性模量的增大,焊接變形會隨之減小。

2)結構的影響:研究表明,影響焊接變形最復雜、最重要的因素是焊接結構,如增加焊接中構件的拘束度,焊接殘余應力會增加,但焊接變形會相應減少。焊接中構件的拘束分兩種:一種是工件本身的拘束,另一種是外加拘束。工件本身的拘束作用在焊接中起主要作用,且拘束度的變化隨結構復雜程度的增加而增加。在實際加工中,為了增加結構的剛性和穩定性,往往采用設計增加加強筋或加強板的方法。但加裝后,焊接結構變的復雜,給焊接變形控制和分析帶來一定的困難。因此,焊接結構設計時,合理的選擇板厚,優化加強筋板的數量和位置,對焊接變形的控制具有非常重要的意義。

3)工藝的影響:焊接工藝對焊接變形有著重要的影響,且涉及的方面較多,如焊接方法、焊接工藝參數、焊接順序、工件的裝配順序、焊接熱輸入量、構件定位和夾具的應用等。

圖3 缸體前后端板組照片

3.2 焊接工藝改進

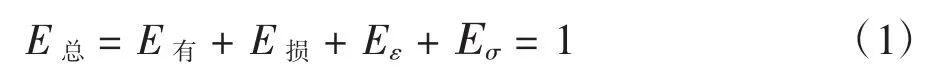

本文作者在以前的焊接變形研究中得出[3],在焊接結構中焊接變形和焊接殘余應力是相輔相成并同時存在與結構中,焊接殘余應力是引起焊接變形的根本原因,但焊接殘余應力并不一定表現為焊接變形。眾多的試驗研究表面,焊接結構中的焊接變形和焊接殘余應力并不是孤立的存在,兩者之間存在著一定的有機聯系,它們同時存在,相輔相成又相互制約。為此,戴為志等[4]人利用能量守恒及轉換定理大膽的假設了一焊接變形理論,假設一焊接構件通過焊接加工獲得總能量為E總=1,焊接變形所需能量為Eε,焊接殘余應力所耗能量為Εσ,焊縫冶金反應所用能量為E有,焊接中能量損失為E損(包括傳導、對流及輻射等能量損失),根據這一焊接理論焊接過程的能量結構可用式(1)表達:

從式(1)可以看出在相同條件下,E有和E損是固定不變的,焊接過程中要控制焊接變形,即降低焊接變形能量Eε,就必須增大構件中焊接殘余應力能量Εσ,而焊接殘余應力是焊接變形的根本原因。因此,要控制焊接變形,必須在焊接殘余應力轉化成焊接變形前將其釋放或者轉化成平衡的約束應力[3]。

根據式(1)可以轉變為:

從上式中可以看出,當E總減小,E損增加時,焊接構件的變形趨勢將減小,因此,可以根據上式對焊接工藝進行優化:增加前后端板組的剛性,采用合理焊接順序,適當降低焊接熱能的輸入即采用小規范電流進行焊接及減小焊腳尺寸,及適當增大保護氣體的流量等[5-7]。焊接工藝改進后,端板組的焊接變形得到較好的控制,焊后校正的時間縮短至30 min以內。

工藝改進前,端板組焊接沒有明確的焊接順序,工藝參數范圍較寬,焊接時波動較大,聯系焊縫的焊腳尺寸設計不合理,此外沒有焊后消除應力的措施等。端板組焊后變形大,無法達到設計圖紙的平面度要求,焊后需要較時間的校火,工作效率低。因此,在工藝流程改進的基礎對焊接的工藝進行優化顯得尤為重要。具體工藝措施有:

1)增加端板組的剛性:端板組由筋板組和端板組成,在端板組的制作過程中將其分為筋板組組對焊接和筋板組與端板的組對焊接。與端板組的整體組對焊接相比,端板組分開組對焊接將大大降低端板組的焊接變形。根據式(1),在焊接工藝相同的情況下,即總輸入能量E總一樣,端板組的分開組焊將使E損增加,而E有不變勢必會使Eε和Εσ之和減小,從而降低了端板組焊接變形趨勢[3]。

前、后端板組組裝后將其背靠背用螺栓及鋼夾裝夾固定,工藝改進前,用與固定前、后端板組的螺栓和鋼夾分別為12個及6個,如圖4(a),從圖中可以看出,A、B、C、D四個區域仍然存在較大的自由度,工件自由度較大,工件在焊接過程中可以自由收縮,Εσ較小,根據焊接變形理論式(2)可知,Eε就會增大,為此,對前、后端板組的剛性進行加強,螺栓及鋼夾提升至18個和12個,如圖4(b),增加了前后端板組的剛性,減小端板組焊接變形的趨勢。前后端板組焊接完之后必須冷卻3~4 h,超聲波去應力后方能卸去前后端板組上的螺栓及鋼板夾,然后進入下一道工序。

(續下圖)

(接上圖)

圖4 工藝改進前后端板組剛性固定形式

2)遵照先焊接短焊縫再焊長焊縫,先焊縱焊縫,再焊橫焊縫的原則,采用從中間分段退焊、對稱施焊的方法,由中間向四周推進交錯焊接,嚴格控制線能量的輸入,避免焊接過程中的熱量集中,減少焊接變形。

3)優化焊接參數:采用富氬氣體保護焊,端板焊接時采用斷續焊,從中間向四周退焊,適當降低聯系焊縫的焊角尺寸,增大保護氣體流量,降低焊接電流減小熱能輸入,組對采用定位焊,縫長20 mm,間距200~400 mm,具體焊接參數如表1.

表1 焊接工藝參數

4)振動時效去應力:振動時效是通過振動,使工件內部殘余的應力和附加的振動應力的矢量和達到超過材料屈服強度的時候,使材料發生微量的塑性變形,從而降低和均化工件內的殘余應力,使尺寸精度獲得穩定的一種方法。前后端板組焊后利用超聲波對圖3所示的主要應力集中焊縫進行振動時效去應力,以消除或降低端板組焊后殘余應力。

4 結果與分析

根據上述分析與討論可以將混凝土攪拌站主機端板組的制作工藝分為三個階段:第一階段工藝改進前,第二階段工藝流程改進,第三階段焊接工藝改進。表2為三個階段的數據列表。

表2 端板組制作工藝改進三階段

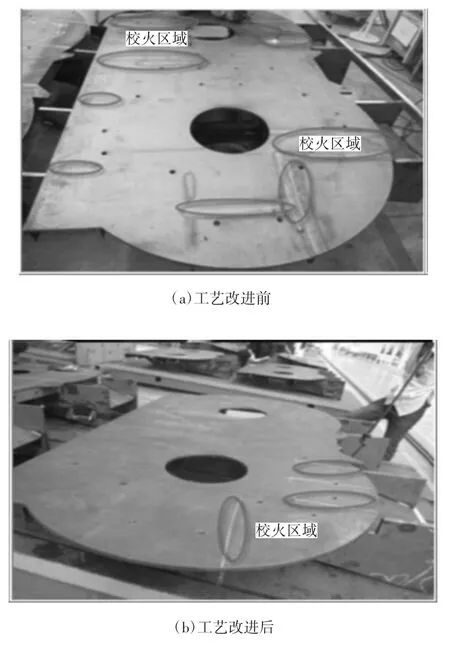

從表2中可以看出工藝改進前,端板組由于前面各道工序變形的積累,使焊后變形較大且分布面積較廣,前后端板組校火時間需3~4小時/人,嚴重影響整個缸體制作的節拍時間,致使該工位成為攪拌設備缸體產能提升的瓶頸;工藝流程優化后及端板下料后校平工序的加入,明顯減小了端板組焊后的變形量及變形面積,校火時間大大縮短,在此基礎上對端板組焊接工藝進行改善優化,焊后的端板進行平面度測試,發現端板的平面度得到了顯著的改善,變形區域只集中與兩側支腿部位,端板的整體平面度都在2 mm以內。前后端板的校火時間縮短為30 min以內,從而使得主機缸體的制造時間大大縮短,效率提高。圖6是端板焊后平面度及校火部位。

圖6 端板組焊后平面度以及校火區域

5 結語

本文通過分析主機端板組的結構特點及焊接變形原因,優化端板組制作的工藝流程及焊接工藝。實踐證明,混凝土攪拌站主機端板組工藝的改進后,端板組的焊接變形明顯減小,焊后校正的時間從3~4 h縮短至0.5 h之內,提高了工效,減小了端板組制作節拍時間。