硅橡膠喉罩快速粘接工藝及流水線制造研究

高 楊 ,蘇智劍

(1.鄭州大學機械工程學院,河南 鄭州450001;2.河南駝人醫療器械集團有限公司,河南 新鄉453400)

醫用硅橡膠喉罩在氣道管理上有較多的臨床優點和較好的市場前景,由于其生產成本較高,一定程度上限制了其大規模推廣使用。首先,它的生產周期較長,效率偏低。其原來的粘接方法是采用單組份室溫硅橡膠粘接劑自然固化。在駝人醫療器械集團有限公司10萬級凈化車間相對穩定的溫度濕度條件下(18~28 ℃,45~65%RH),粘接部位基本固化時間約在2h以上,完全固化約在24 h以上,時間比較漫長。這使其生產方式只能局限于“作坊式”,而難以升級為流水線化生產。其次,醫用硅橡膠原料價格多年來居高不下[1]。雖然部分廠家開發出了價格低廉的PVC或TPE材質的喉罩,但這些塑料產品在使用過程中會釋放出有害成分,不利于患者健康。此背景下,設法提高硅橡膠喉罩的生產效率而降低成本則成為一項值得研究的課題。

1 單組份室溫硫化硅橡膠的固化原理

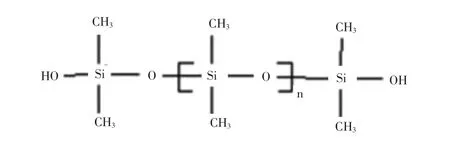

單組份室溫硫化硅橡膠是以分子量較小的聚硅氧烷為基礎膠,在交聯劑和催化劑的作用下,于室溫或稍許加熱下即可硫化成彈性體[2]。成分上主要由基礎膠、填料、交聯劑、催化劑、增塑劑、顏料等配合而成。基礎膠為α,ω-二羥基聚硅氧烷。交聯劑是其核心組份。常見的由硅酸鈉(Na2O·mSiO2)和醋酸以及有機性的硅酮組成。通常為酸性,有醋酸味,但是無毒。見圖1.

圖1 單組份室溫硅橡膠結構式[2]

經過長期總結生產經驗,發現所用的某些品牌的4041、4042、E41等粘接劑,它們的固化時間與溫度、濕度及硅橡膠層的厚度等明顯相關,如在硅橡膠層的厚度不變的情況下,用加溫和增濕方法適當地提高環境的溫度和濕度,能使固化過程加快。

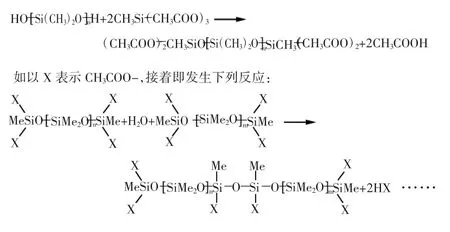

查閱相關資料,單組份室溫硫化硅橡膠可為脫酸型、脫肟型、脫醇型、脫胺型、脫酰胺型和脫酮型等許多品種[3,4]。它們是靠與空氣中的水分發生縮合反應而硫化成彈性體,實現固化。硫化反應是從表面逐漸往深處進行的,膠層越厚,固化越慢。以常用的脫酸型為例,其反應式如圖2.

圖2 脫酸型單組份室溫硅橡膠粘接劑固化反應式[3]

2 單組份室溫硅橡膠粘接劑快速固化工藝研究

單組份室溫硅橡膠粘接劑的固化反應原理,為室溫膠的快速固化提供了理論依據。據此,把研究重點放在了相關的濕度和溫度兩個因素上,進行方案設計和驗證工作。

首先選取生產量最大的普通型喉罩作樣本,該型號涉及的粘接工序較多,包括粘氣囊、粘連接件、粘充氣管和指示氣囊、粘充氣管和氣囊、涂明膠、粘通氣管。其中,僅涂明膠工序屬于喉罩外表粘接工序,使用牌號為4042的中低粘度液體的液體單組份粘接劑(簡稱4042膠),其他均屬于內層粘接工序,使用牌號為4041的中高粘度的單組份粘接劑(簡稱4041膠)。

(1)4041膠快速固化工藝驗證

起初選擇溫度、濕度為變量因素,固化反應時間為因變量。首先,利用車間的鼓風烘箱為反應室并可控制溫度;其次,為使烘箱內達到較高的濕度,在不銹鋼托盤內盛水并放入烘箱,依靠水受熱蒸發產生水蒸氣,以提高烘箱內反應物H2O的濃度,并使烘箱內部濕度達到相對飽和狀態(由于在高溫下可測量的濕度計無法找到,直接采取蒸發法使濕度達到最大化)。這樣,變量因素只有溫度。

確定起始溫度25℃,梯度為5℃,上限溫度200℃(烘箱溫度上限)。評價指標為,粘氣囊的2 mm厚度的4041膠層(代表內層粘接工序中最大厚度)基本固化。檢測方法為粘接牢固度和氣密性測試[5,6]。依據方案,進行了試驗。

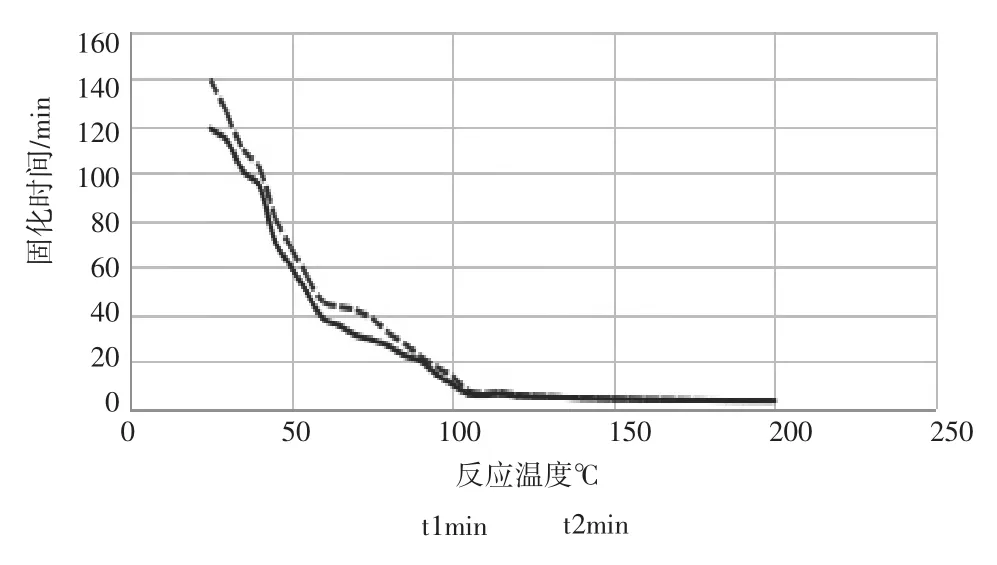

實驗過程中發現,烘箱內溫度達到120℃以后,基本固化時間t1達到5 min以內。溫度進行到180℃以后,固化時間縮短在3 min左右范圍,并且逐漸趨緩。由于溫度上升會導致烘箱內部空氣稀薄,即空氣密度降低,這也會使水分子的濃度偏低,造成固化反應速度降低[7-9]。所以,有必要設法提高烘箱內空氣中水分子的濃度。于是,在烘箱內同時擺放2只盛水的不銹鋼托盤,以期增大蒸發量。再次進行了加速固化試驗,記錄固化時間t2.兩次試驗結果如圖3.

圖34041 膠反應溫度-固化時間

對比兩組數據發現:放2只盛水托盤組較1只盛水托盤組所需的固化時間短,當溫度小于105℃時,差異較明顯;超過105℃后,差異逐漸不明顯。于是,初步得出結論:在鼓風烤箱內,當相對濕度達到最大化水平時,優選的4041膠加速固化試驗溫度固化時間為(180±5)℃-4 min.

(2)4042膠快速固化工藝驗證

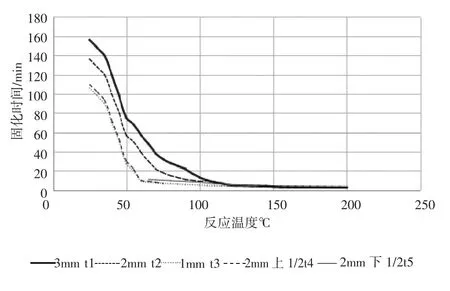

同樣選擇變量因素為溫度,因變量為固化反應時間。利用車間的同一鼓風烘箱為反應室。試驗過程中使用2只盛水的不銹鋼托盤。初始溫度25℃,梯度5℃.評價指標為,涂明膠工序約3 mm厚度的膠層基本固化。已有的經驗表明,在凈化車間條件下,相同處理的4042膠自然固化時間比4041膠長。試驗過程中,探索出“膠液除氣”、“緊貼邊涂膠”、“膠層厚度降低”、“膠液分層兩次固化”等方法,解決了4042膠加速固化試驗中出現的“膠層氣泡”、固化緩慢問題。如圖4,其中t1、t2、t3分別代表4042膠層厚度分別為3 mm、2 mm、1 mm時所需的加速固化反應時間,t4、t5則分別代表厚度為2 mm的4042膠層的上半層、下半層的加速固化反應時間。

圖44042 膠加速反應溫度-固化時間

于是,初步得出結論:在鼓風烤箱內,當相對濕度達到最大化水平時,優選的4042膠加速固化試驗溫度-固化時間為2 mm上半層(60±5)℃-10 min、2 mm下半層(125±5)℃-5 min.

3 流水線生產工藝流程

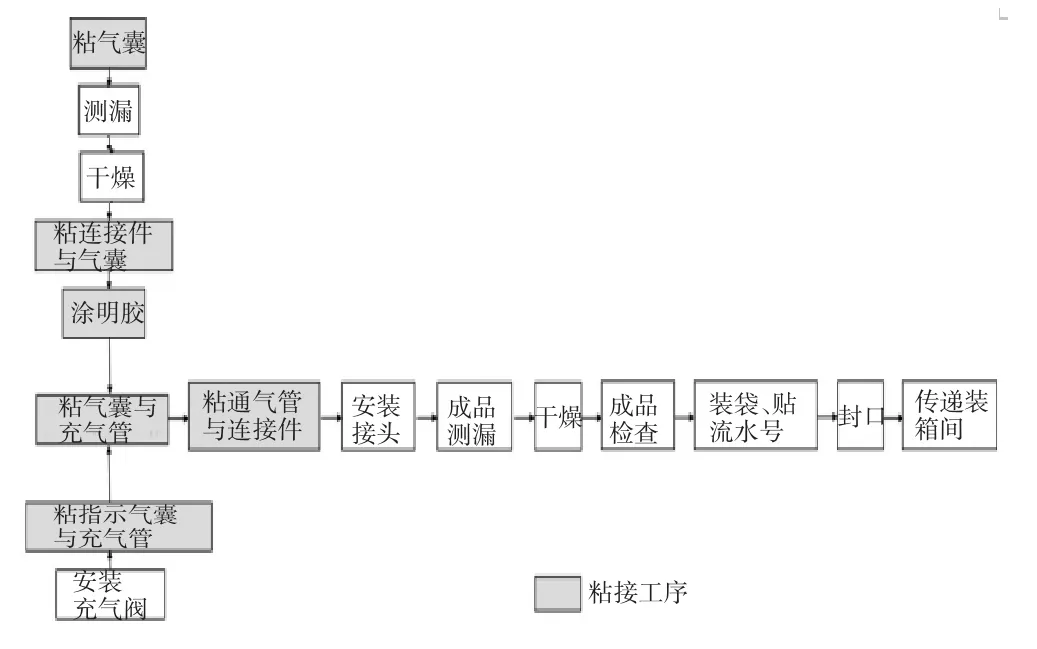

原作坊生產工藝流程包括備料和裝配兩部分,涉及的每個粘接工序,所需的自然固化時間約在2~24 h,此外,除備料工序所需時間在2 h以上,其他工序均在60 s以內。為了充分利用時間,通常需要前后兩個乃至多個批次產品交叉生產,所以,在整個裝配過程中,經常會出現各種喉罩半成品大面積堆積的現象。這種作坊生產模式排班比較復雜,班組長既要做好生產計劃,又要靈活地協調人員的分工,才能保證按時出貨。生產周期較長,每批產品約2~6天。見圖5.

圖5 作坊生產工藝流程

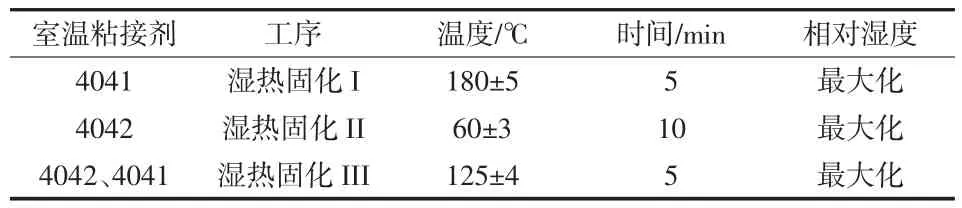

結合所開發的4041膠和4042膠的快速固化工藝特點,在流水線工藝流程設計中,需要4041膠與4042膠在相同的快速固化條件下同時使用,這時要確認4042膠的加速固化條件是否滿足4041膠的加速固化要求。結果證明,驗證的4042膠水的固化條件,同樣能滿足4041涂膠層的快速固化要求。經過進一步的細化驗證,綜合得出了4041、4042滿足流水線運作的快速固化工藝條件如表2所示。

表2 室溫粘接劑快速固化工藝條件

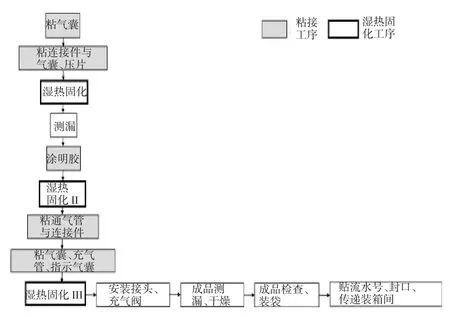

直線型流水線選型。由于產品生產存在批量較大、工序較多、型號較多等特點,且車間場地足夠大,故決定采用直線型流水線設計。測量原作坊生產流程中的每個工序的合理操作時間,在此基礎上,合并或簡化部分原有工序,使流水線的平衡時間滿足人員數量和操作強度的要求,確定各工序或設備的順序與位置,使它們符合產品流水線生產流程要求。最后輸出了普通型、加強型、食道引流型、多功能型四種喉罩的流水線工序流程圖。以最具代表性的普通型硅橡膠喉罩的流水線工藝流程為例,如圖6所示。

圖6 流水線生產普通型喉罩工藝流程

4 硅橡膠喉罩流水線的設計與制造

依據快速固化工藝參數和流水線工藝流程,進行流水線結構設計及設備制造工作。喉罩流水線的結構設計需要綜合考慮工位、設備、電力、水路等方面,目的是為實現幾個目標:1)滿足粘接劑快速固化的條件;2)流出的產品符合產品質量檢驗要求;3)布局符合流水線作業和凈化車間生產要求;4)運行生產效率比作坊生產模式有較大幅度提高。這就要求各工序的生產平衡時間要達到一個合適值,流水線的工位、設備、水電等布局要合理,且能正常運轉,最終達到“一個流”的理想狀態[10]。

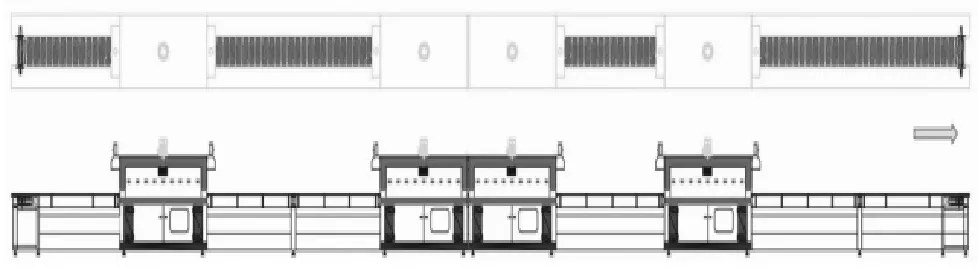

1)流水線平臺。參考直線型流水線設計制造方法,為最大程度地利用車間場地,以利用流水線結構設計,以車間軸向約90%的有效長度作為流水線總長度。依據人體工程學,首先確定員工工作臺的長度、寬度、高度,并以此確定平臺的高度。依據產品尺寸、形狀、擺放密度等要求,確定輸送帶寬度。減除工位所占長度,得出可用于設計烘道的有效長度。因4042膠要分層固化,一次固化時間為二次固化的2倍,故所用烘道長度相應增加1倍,以擴大流速控制范圍。故三條烘道長度比為 1∶2∶1,據此得出 I、II、III烘道長度。依據流水線生產流程,對相關工位、設備進行合理排布。見圖7.

圖7 流水線平臺示意圖

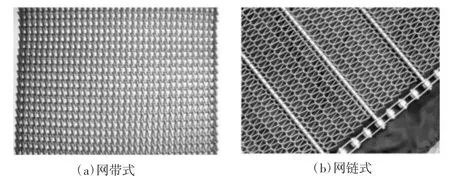

2)輸送機系統。基于產品加工過程的特點,要求輸送帶作業面足夠平整,材料耐高溫。初始采用了不銹鋼網帶式,后期發現網帶運轉容易卡殼,轉動速度與變速箱不匹配,且與周邊凹槽摩擦產生噪音和灰塵。最后更改為不銹鋼網鏈式,且更換了大功率減速電機和變頻器。見圖8.

圖8 輸送帶

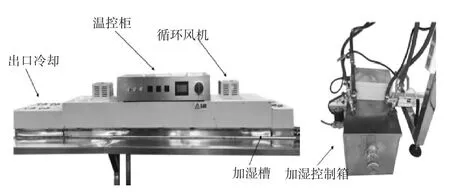

3)烘道系統。為方便作業,適應流水線生產模式,設計了可加熱加濕的烘道替代烘箱。加溫結構基于PID智能溫控系統,加熱器為短波紅外線管。加濕系統基于烘道加熱蒸發水分的原理而設計,即在烘道內部設置不銹鋼水槽,輔以自動補水、防溢系統。烘道出口段增加冷卻風機以降低裝配件溫度利于操作[11]。見圖9.

圖9 烘道與加濕控制箱

4)自動點膠機。在關鍵工序配備了臺式三軸點膠機,PIC單片機編程,智能化地進行單組份點膠。具備真空回吸功能,確保不漏膠,不拉絲。可配點膠閥和大容量的壓力桶使用。替代人工,以提高生產效率和點膠精度。圖10.

圖10 自動點膠機

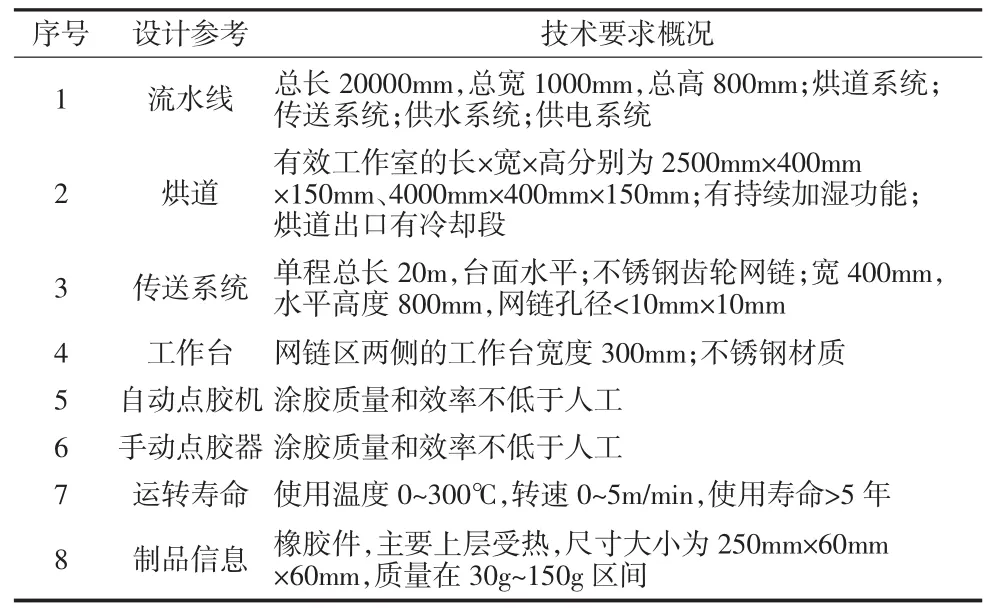

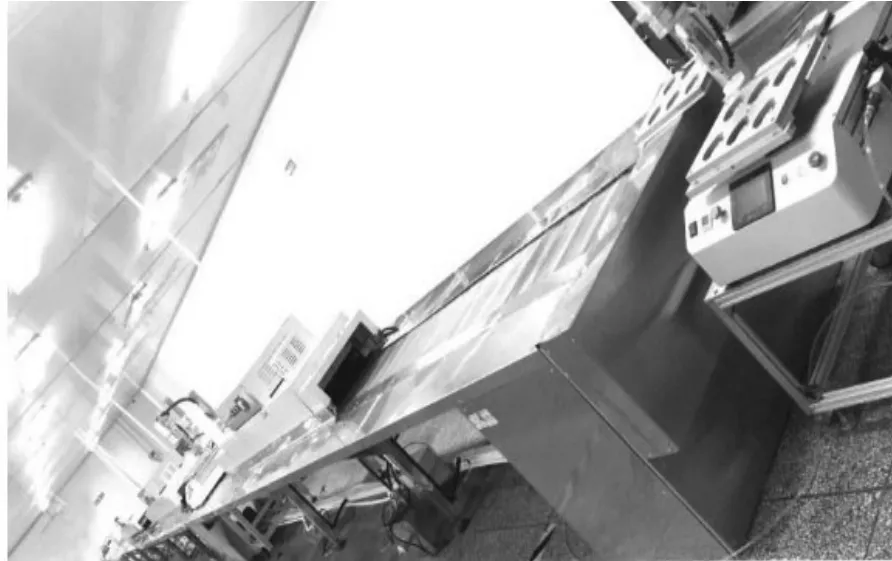

依據設計方案的技術要求,并經多次論證和修改,流水線建成并成功運行。由于前期的溫度和時間參數是以烘箱模擬驗證而來,后期重新進行了工藝驗證和確認。見表3、圖11.

表3 流水線設計方案的技術要求(部分)

圖11 流水線現場

5 硅橡膠喉罩流水線生產平衡

因流水線設計預期要滿足未來每月產能提高30%的需求,以普通型喉罩為例,原作坊生產普通型喉罩的班組產能約為22 000支/月(30天),則流水線產能每月要達到28 600支,即日均產量953支。已知流水線節拍計算公式為[12]

式中,r為流水線節拍(s/件);Fe為計劃期有效工作時間(s);N為計劃期制品產量;Fo為計劃期制度工作時間(s);η為時間有效利用系數。

按照每日8 h的有效工作時間(Fe)7 h計算,則生產每支產品的節拍 r(CT,Circle Time)=7×60×60÷953=26.4 s/件,也即流水線節拍最多不能超過26.4 s/件。喉罩流水線建成運行初期,依據流水線生產普通型喉罩流程時,測量的員工實際操作工序時間(表4)可知,瓶頸時間為23 s,滿足產能理論設計要求。

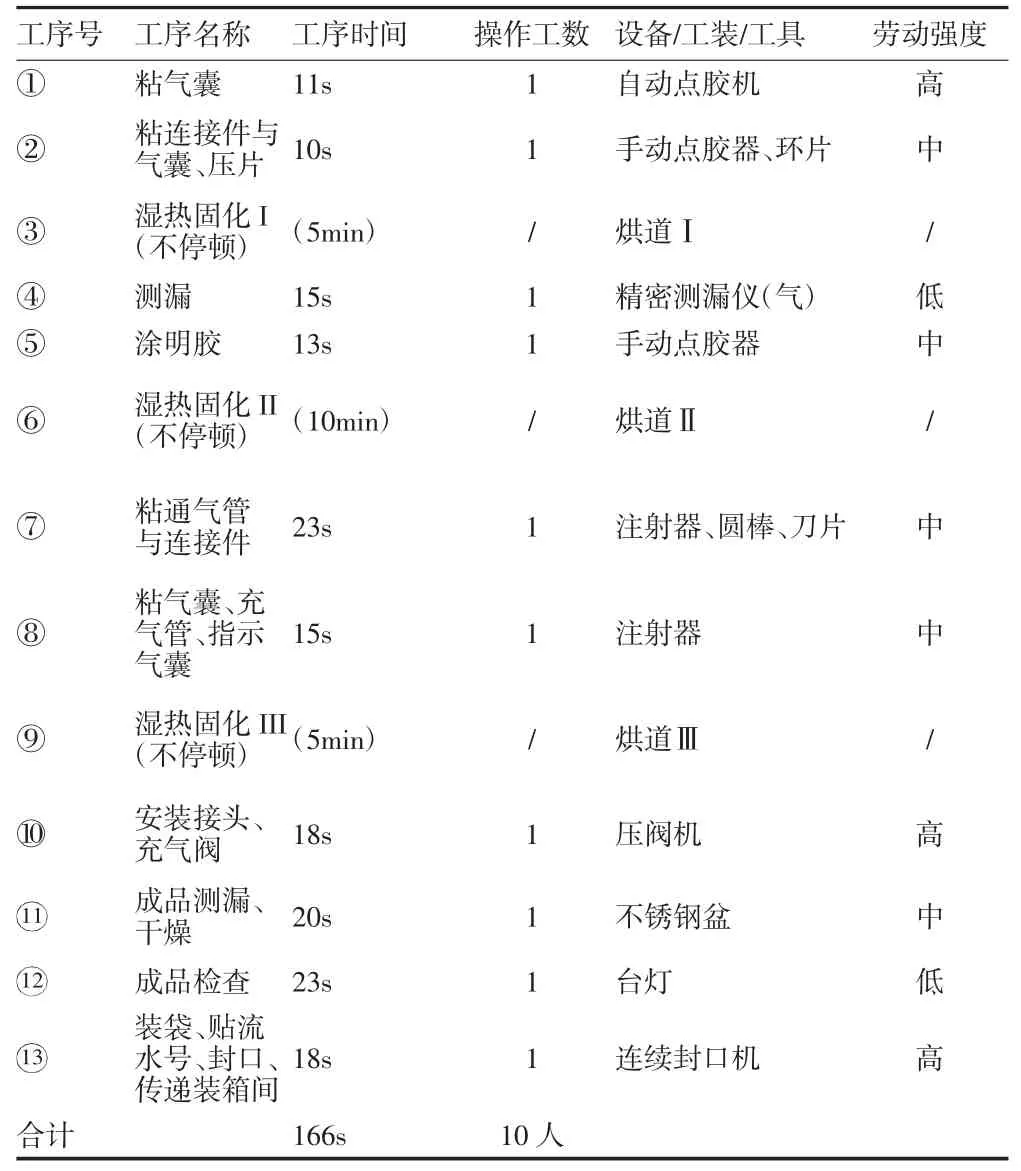

表4 流水線生產普通型喉罩工序信息表

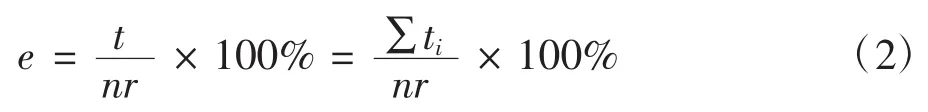

然而,初期流水線實際每日生產普通型喉罩僅約1 040支,則每小時平均產量為149支,實際CT為24.2 s/件。依據生產線平衡率計算公式(2),有

式中:e為生產平衡率;t為各工序時間總和;ti為各工序時間;n為工序總數;r為節拍時間,得出平衡率 =166÷(10*24.2)*100%=68.6%,則平衡損失率=1-平衡率=31.4%.可知,平衡損失率較大,說明喉罩流水線的生產效率有很大的改善空間。于是,后期通過采取措施,諸如:加強對員工作業熟練度的培訓指導,相鄰工序協作互助,減去工序④,增加一名流動的全能工。經過近1個月調整與磨合,最后流水線實際每日生產普通型喉罩可達到1 620支,實際平均CT降低為15.5 s/件,各工序時間總和降為133 s,平衡率達到95.3%,較運行初期提高26.7%,實現了“一個流”的目標。

對于其他型號,如加強型喉罩,與普通型喉罩流水線生產流程十分類似,只增加了一個“粘接頭套”工序,對整體節拍影響不大。而食道引流型喉罩和多功能型喉罩的流水線生產流程就相對簡單的多,只是平均CT較長,對此,采取增加相應工序人員數量的方法,降低實際CT至符合產能要求水平。見圖12.

圖12 流水線作業

6 結束語

喉罩流水線的建造,是建立在對硅橡膠性能與喉罩生產流程熟悉的經驗基礎上,及靈活地利用了單組份室溫硅橡膠粘接劑的固化反應原理。通過實踐結合理論,突破了使用室溫硅膠粘接劑的慣性思維,攻克了工藝和技術上的瓶頸。將醫用硅橡膠喉罩的生產模式,從作坊式升級為流水線式。不僅較大幅度地提高了喉罩的生產效率,而且降低了生產成本,改善了產品質量的一致性。這體現了流水線生產模式的優點。隨著喉罩結構的迭代更新,及模具設計和制造水平的發展,醫用硅橡膠喉罩將逐步實現結構一體化設計和生產。