非接觸式機械密封在磨削主軸中的應用改進

張 勇,蘇拉賢,鄭 虎,穆鵬輝,趙建國

(秦川機床工具集團股份公司,陜西 寶雞721009)

0 引言

在現代機床主軸設計中,考慮到實際的使用工況,不僅對主軸的制造、裝配精度要求越來越嚴格,而且要求主軸具有良好的密封性能,特別是高精度磨齒機床,其砂輪主軸的密封性設計和制造都有著極為嚴格的要求。因為高精度磨齒機床主軸的工作環境比較惡劣,主軸經常浸泡在磨削冷卻液噴霧中,這些液體中不但含有一定的腐蝕劑,還包含有磨削中脫落的砂輪磨粒和工件齒輪的磨屑。一旦有磨削冷卻液進入到砂輪主軸內部的軸承中,那么,機床主軸的軸承就會因潤滑環境污染而損壞,導致主軸精度喪失,就必須更換軸承,清理零件,重新裝配,甚至需要更換主軸部件,才能恢復機床的原有加工能力。所以,在高精度磨齒機床中,砂輪主軸的密封設計、制造及裝配過程都是一個非常重要的環節需要,每一步都需要嚴格的控制。

1 磨齒機床砂輪主軸前段密封結構

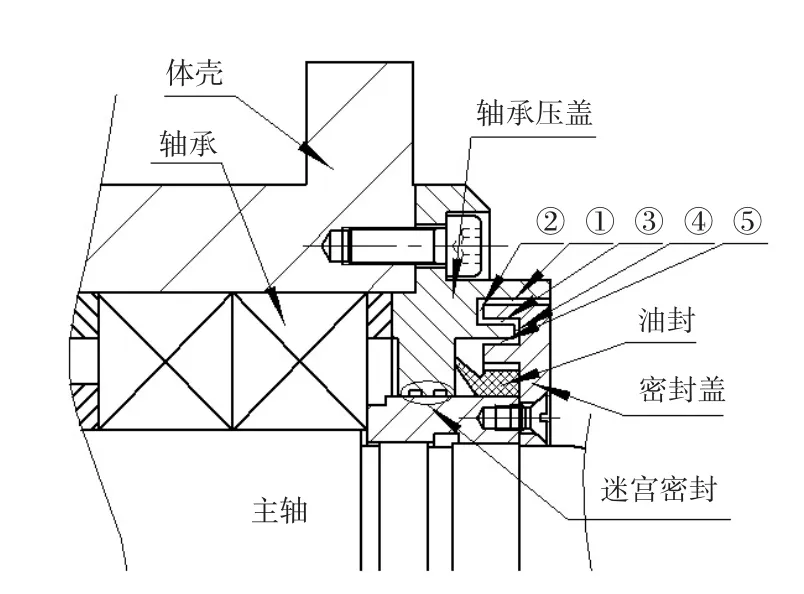

某型號磨齒機床,其砂輪主軸前段密封結構簡圖如圖1所示。該主軸組件采用了由間隙密封、迷宮密封及油封密封形成的組合式密封結構。但是在長期的使用過程中發現,前端軸承經常失效,導致主軸功能喪失。拆開主軸后檢查,經常發現軸承失效的原因是外部磨削冷卻液侵入主軸內部,導致軸承潤滑失效,從而造成軸承失效,影響砂輪主軸的精度和使用壽命,嚴重影響了該產品的質量。為了解決這一難題,必須對該主軸前段的密封結構進行理論探究,從設計理論到加工、裝配進行全過程的分析研究。

圖1 主軸前端密封結構簡圖

2 密封理論分析

機械密封是由至少一對垂直于旋轉軸線的端面構成,在流體壓力和補償機構彈力(或磁力)的作用下(可能需要輔助密封的配合)保持端面貼合,并且端面間有相對滑移運動,而構成的防止流體泄漏的裝置[1]。

非接觸式機械密封是指密封端面互相不接觸,端面比壓P=0的機械密封,密封面間有足夠厚度的液膜或氣膜。非接觸式機械密封處于液體或氣體摩擦狀態,在密封端面之間有一層完整的流體膜。向密封端面引入壓力流體而產生的流體靜壓效應,或者依靠端面的特殊幾何形狀在相對旋轉時產生的流體動壓效應會形成這種流體膜。只要流體膜具有足夠大的流體膜膜壓,就能使密封結構組件保持良好的運動剛性,使兩個密封端面處于非接觸的相對運動狀態。這種密封適用于較高速度的場合,在機床的主軸設計中得到廣泛使用。

非接觸式機械密封是通過密封間隙的大小和一致性來保證密封性能的,因此,控制間隙密封中的間隙(徑向間隙和軸向間隙)是保證非接觸式密封的關鍵,即如何保證動靜之間的間隙尺寸,及其尺寸公差的一致性是實現密封的關鍵性因素。

3 工藝過程控制分析

該結構中密封的間隙是由密封蓋和軸承壓蓋組合形成的,其間隙是由兩個零件上各自的密封環槽徑向尺寸及軸向尺寸來控制最終的密封間隙大小,由于兩個零件中的密封槽都是槽寬3 mm,深度8 mm.兩個零件在零件加工過程中,只能通過車床一次車削來保證環槽的寬度和深度尺寸公差及其環槽相對于安裝基準孔的同軸度要求,在裝配過程中再通過調整,配磨環槽端面來保證間隙要求。由于車床加工零件精度的限制,使得裝配過程中會出現軸向間隙尺寸差異比較大,即使裝配過程中,通過校正零件同心和配磨端面尺寸,也很難保證軸向間隙和徑向間隙的擁有相同的間隙大小。

4 密封結構改進

根據以上分析,非接觸式間隙密封的關鍵就是要保證間隙的大小及一致性,這不僅要求設計出來的密封符合這項要求,更為重要的是加工制造裝配后的間隙一致性能夠得到保證才是關鍵之關鍵。為了能夠精確的控制間隙的一致性,從工藝方面考慮,采用磨床加工密封蓋及軸承端蓋,裝配過程中采用配磨、配研的工藝方法,來保證可靠密封的實現,設計了新的密封方案,如圖2所示。

圖2 新密封方案簡圖

新的結構中,我們采用迷宮隔套組合來保證間隙的大小,這些迷宮隔套可以采用內磨、外磨來保證間隙密封中的徑向間隙,通過平磨、研磨兩端面來保證間隙密封中的軸向間隙,可以將裝配間隙控制在0.10~0.15 mm之間,從而將密封的間隙控制到理想的效果,達到設計及使用的目的,從而保證密封的可靠性。

5 結語

通過新的設計方案和加工裝配方案的實施,使用新密封結構的磨齒機床主軸,軸承的使用環境得到明顯改善,砂輪主軸的使用壽命明顯改觀。從大修期拆開的機床主軸中,看到軸承工作環境良好,基本沒有磨削冷卻液污染的情況發現,可見,新的結構方案完全可以滿足設計制造要求,目前該方案已經在同類型其它機床上得到了廣泛應用。