預時效和自然時效對6014合金強化的影響

倪釋凌,倪東惠

(華南理工大學 機械與汽車工程學院,廣東 廣州 510640)

1 概述

鋁合金作為結構材料被各領域廣泛應用,它有強度高、成形性好、可焊性好及耐腐蝕性能好等特點[1-2].其中,屬于中等強度的6xxx(Al-Mg-Si)合金已被廣泛用于汽車工業[3].Al-Mg-Si-Cu鋁合金可以代替低碳鋼作為汽車蒙皮(面板).面板可以通過烤漆工藝(PB)來強化性能,該工藝的要點包括在約180°C溫度下進行20~30 min的人工時效(AA)[3].在工業生產的過程中,合金會在室溫(RT)環境下儲存一段時間,然后才進行AA.因此,固溶處理(SHT)和AA之間的時間間隔會引發自然時效.對某些6xxx鋁合金而言,自然時效會降低PB中沉淀強化相的析出.自然時效對沉淀強化產生的負面效應降低了合金性能,比如板材的抗凹能力[2].要消除這種“負面效應”,就要深入研究其起因.

眾所周知,GP區和β''相(β相的前驅體,Mg2Si)是時效強化Al-Mg-Si合金中的2種主要強化析出物,其中β''相在峰值時效和欠時效強化中起著最重要的作用[4].從固溶狀態淬火后,6xxx合金中Mg和Si均處于過飽和狀態.這些過飽和的Si和Mg原子將在自然時效過程中,在晶格空位里聚集形成團簇[5].隨著自然時效時間的增加,會形成Mg/Si共簇[5].這些團簇/共簇的數量隨后會影響到人工時效過程中沉淀強化相的析出.人們發現,β''相的數量與密度的減少歸因于自然時效過程中形成的團簇[6].對于含富Mg和富Si(Mg+Si>1質量分數)的合金,自然時效對β''相形成有不利的影響[7].

成分為Mg5Si6的β''相,可在非常短的AA時間內形成,屬于C2/m單斜晶系,晶格參數為a=1.516 nm,b=0.405 nm,c=0.674 nm,b與c之間的夾角為105.3°.通常沉淀成針狀,大小約為4 nm×4 nm×50 nm[8].當人工時效時間足夠長時,β''相將轉變為β'相.β'相為棒狀,通常具有數百納米的長度和約10 nm的直徑[9].成分為Mg9Si5的β'相屬P63/m六方晶系,晶格參數為a=0.715 nm和c=1.215 nm[10].

Dutta等人[11]和Kang等人[12]運用差示掃描量熱法(DSC)獲得的結果中,發現在β''峰之前出現1個亞峰.Dutta等人[11]稱這個亞峰為“GP-I”區,由于這個亞峰在富Si合金中更明顯,所以Kang等人[12]稱富Si相.Edwards等人[13]運用原子探針場離子顯微鏡和透射電子顯微鏡(TEM),對Al-Mg-Si樣品(175°C溫度下人工時效10 min)中的細小沉淀物做成分分析,發現該細小沉淀物的Mg/Si比約為1.1,具有未知的結構.他們認為這可能是共簇物與β''沉淀相之間的某種過渡相,因為在175°C溫度下人工時效24 h后的沉淀相其Mg/Si比約為1.2.Yassar等人[14]通過TEM和DSC研究了6022鋁合金的析出順序,與上述研究類似,在175°C AA 30 min的初始階段發現一些未知的細小沉淀物.他們認為這種未知結構的細小沉淀物可能與β''的成核有關.

Mariora等人[15]研究了溫度和室溫下儲存時間對6082鋁合金β''相形核的影響.研究結果表明,在人工時效初始時期,形成大量非常細小的pre-β''沉淀物(GP-I區).當時效溫度高于125 °C時,β''相將從pre-β''沉淀物析出形成.他們認為pre-β''相可形容為最發達的GP區(GP-I區),并且會在β''相析出前出現[16].他們還發現,合金在室溫下儲存會影響人工時效中pre-β''相和β''相的析出以及隨后微觀組織的演變[15].通過定量電子衍射法,pre-β''的化學成分被確定為Mg4Si7(與之比較,β''相的成分為Mg5Si6)[17].

Birol[18]引入預時效處理以改善Al-Mg-Si合金的烤漆硬化效果.他發現,對剛淬火好的試樣進行預時效處理可以克服自然時效引起的“負面影響”,有效提高6016鋁合金板材的烤漆硬化效果.與沒經過預時效的試樣相比,預時效(預時效+自然時效7 d)試樣里的β''沉淀相數量更多.他認為在預時效過程中形成的β''-核(類似于pre-β''),在烤漆過程中容易長大變成共格的β''沉淀相,從而產生更好的硬化效果.在AA中形成的亞穩沉淀物已引起廣泛的研究[9],但預時效和自然時效是如何影響隨后在人工時效階段里β''沉淀相的析出,目前尚未完全了解.

本研究通過DSC、TEM和硬度測量,研究了預時效和自然時效對人工時效Al-Mg-Si-(Cu)合金沉淀相的析出順序及其對力學性能的影響;并研究了預時效對消除自然時效所帶來的負面作用,以及探索提高合金硬度和縮短峰值時效時間的可能性.

2 試樣制備與實驗方法

研究的合金為Al-0.70Mg-0.63Si-0.22Fe-0.14Cu-0.09Mn(名義成分,質量分數).在540°C溫度下對合金進行固溶處理60 min后淬入冰水(SHT),然后分成7組進行不同的熱處理.其方案如下:

1)在室溫下保持不同的時間(RT時效).

2)a.180°C的溫度下進行人工時效不同時間(AA).

b.室溫下保持7 d(NA).

c.室溫下保持7 d,然后在180°C溫度下人工時效(NA+AA).

3)a.140 °C溫度下預時效10 min(PA).

b.140°C溫度下預時效10 min,然后在180°C溫度下人工時效不同時間(PA+AA).

c.140°C溫度下預時效10 min,室溫下保持7 d后,在180°C溫度下人工時效不同時間(PA+NA+AA).

測硬度的試樣為直徑5 mm,厚度為1 mm的圓盤.試樣在熱處理前分別用1 000和2 000#SiC砂紙打磨.用粒徑為3 μm和1 μm的金剛石懸浮液將其拋光至表面平滑如鏡.維氏硬度用MHT-10顯微硬度計(136°的金剛石錐體)測量,采用100 g的載荷加載10 s,形成壓痕.對每個試樣分別進行10次硬度測量,并計算其平均值.在自然時效的早期,由于團簇的生成速度非常快,為了獲得更多關于團簇生成及演變的信息,自然時效早期的試樣硬度值被逐個單獨記錄,經過一段時間后,隨著團簇生成的速度變慢,硬度測量改為記錄平均硬度值.

DSC(Netzsch 214 Polyma)實驗以10 K/min的恒定加熱速率在20~400oC之間進行掃描.試樣為直徑3 mm的圓盤,質量為14.7±0.5 mg.標準鋁DSC坩堝的質量為39.5±0.1 mg.在鍋蓋上打1個小孔,以便氣體可以在加熱過程中逸出.用流量為60 mL/min的氮氣作為保護氣氛.

TEM(FEI Tecnai F20 TEM)的使用電壓為200 kV.用質量分數為的70%甲醇和30%的硝酸制成的拋光液,在-20oC溫度下以14 V的電壓對試樣進行電解減薄(Struers TenuPol-5).減薄時間按樣品而定,一般不超過2 min.

3 結果與討論

3.1 硬度測試結果

樣品經不同熱處理后,其硬度結果如圖1所示.如圖1所示,合金在固溶淬火(SHT)之后,隨著自然時效(RT aged)時間的增加,在室溫下樣品的硬度穩步地增加,這是由于在自然時效的過程中,Mg和Si原子團簇的形成所造成的.經過7 d(10 080 min)的自然時效(NA)后,硬度的增長趨勢減慢,14 d(20160 min)之后趨于平緩(達到70 HV左右),這表明原子團簇的形成過程接近尾聲.而人工時效(AA)試樣的硬度隨著人工時效時間的增加而迅速增加,這是由于在AA初期,pre-β''和β''相的快速形成.

值得注意的是,人工時效(NA+AA)的樣品硬度在前30 min有下降的趨勢,隨后便急劇上升.雖然其初期的硬度高于AA試樣,但經20 min左右的人工時效后,NA+AA的試樣的硬度大大低于AA試樣.這就是所謂自然時效的“負面效應”.如圖1所示,2條硬化曲線(NA+AA和AA)在10 min左右的位置相交,NA+AA和AA樣品在經過500 min的人工時效后,兩者都達到了峰值硬度,其硬度分別為96 HV和103 HV.

經預時效后再進行人工時效(PA+AA)的試樣,其硬化趨向與AA試樣的相似,但其硬度明顯較高.除人工時效的最初幾分鐘之外,PA+AA與PA+NA+AA的2條硬化曲線幾乎重疊.這說明預時效可以消除自然時效所帶來的“負面效應”,與經過7 d自然時效后的合金硬度相比,PA+NA+AA硬化曲線沒有出現像NA+AA硬化曲線里的初期下降趨勢,這進一步證明了預時效對自然時效“負面效應”的消除作用.

在經過210 min的人工時效后,PA+AA和PA+NA+AA試樣都達到了幾乎相同的峰值硬度(110 HV).從圖1可以看出,與NA+AA試樣相比,預時效(包括PA+AA和PA+NA+AA)可以使峰值硬度提高7 HV,并且使峰值時效所需的時間縮短約300 min.從而達到了提高合金硬度和縮短峰值時效時間的目的.

圖1 不同熱處理過程中鋁合金的硬度變化

3.2 差示掃描量熱法與透射電子顯微鏡分析

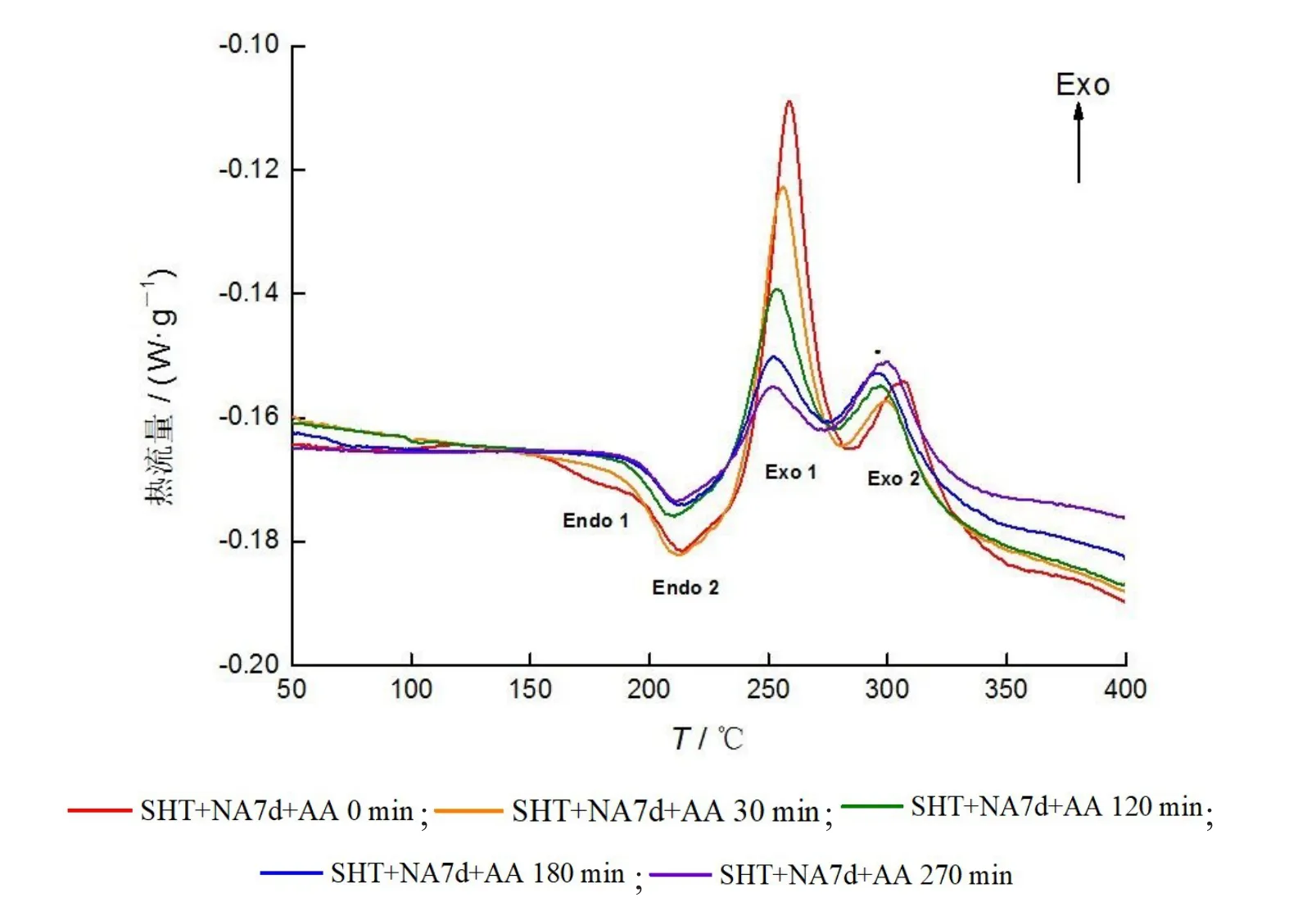

圖2顯示出試樣經過7 d自然時效(NA)后在180oC溫度下人工時效(AA)0,120,180和270 min的DSC結果,其峰值溫度列于表1.圖2里的每條DSC曲線在約為212oC處都有1個主要的吸熱峰(Endo 2);另外還有2個放熱峰分別在約為255oC(Exo 1)和約為297oC(Exo 2)處.吸熱峰(包括Endo 1和Endo 2)是由于原子團簇和GP區的溶解所引起;2個大放熱峰Exo 1和Exo 2分別反映出β''和β'相的生成[18].大量研究結果顯示,pre-β''和β''相是6xxx系鋁合金在峰值時效和欠時效階段主要的沉淀強化相,但從圖2沒有觀察到pre-β''峰的出現(從下面報道的實驗結果可以發現,pre-β''相只出現在沒經歷過自然時效的試樣里).如圖2所示,NA+AA(0 min)試樣有2個吸熱峰,分別在175oC和212.8oC出現.除該試樣之外,所有的試樣都沒有出現反映GP區生成的放熱峰(120oC).對于其他所有經過人工時效的試樣,除了沒有Endo 1吸熱峰外,也沒有發現GP區的生成峰.說明短時間的AA也可以消除自然時效的影響.

圖2 經7 d自然時效后人工時效0,120,180和270 min后的DSC結果

表1 經7 d自然時效后人工時效0,120,180和270 min后的DSC峰值溫度 oC

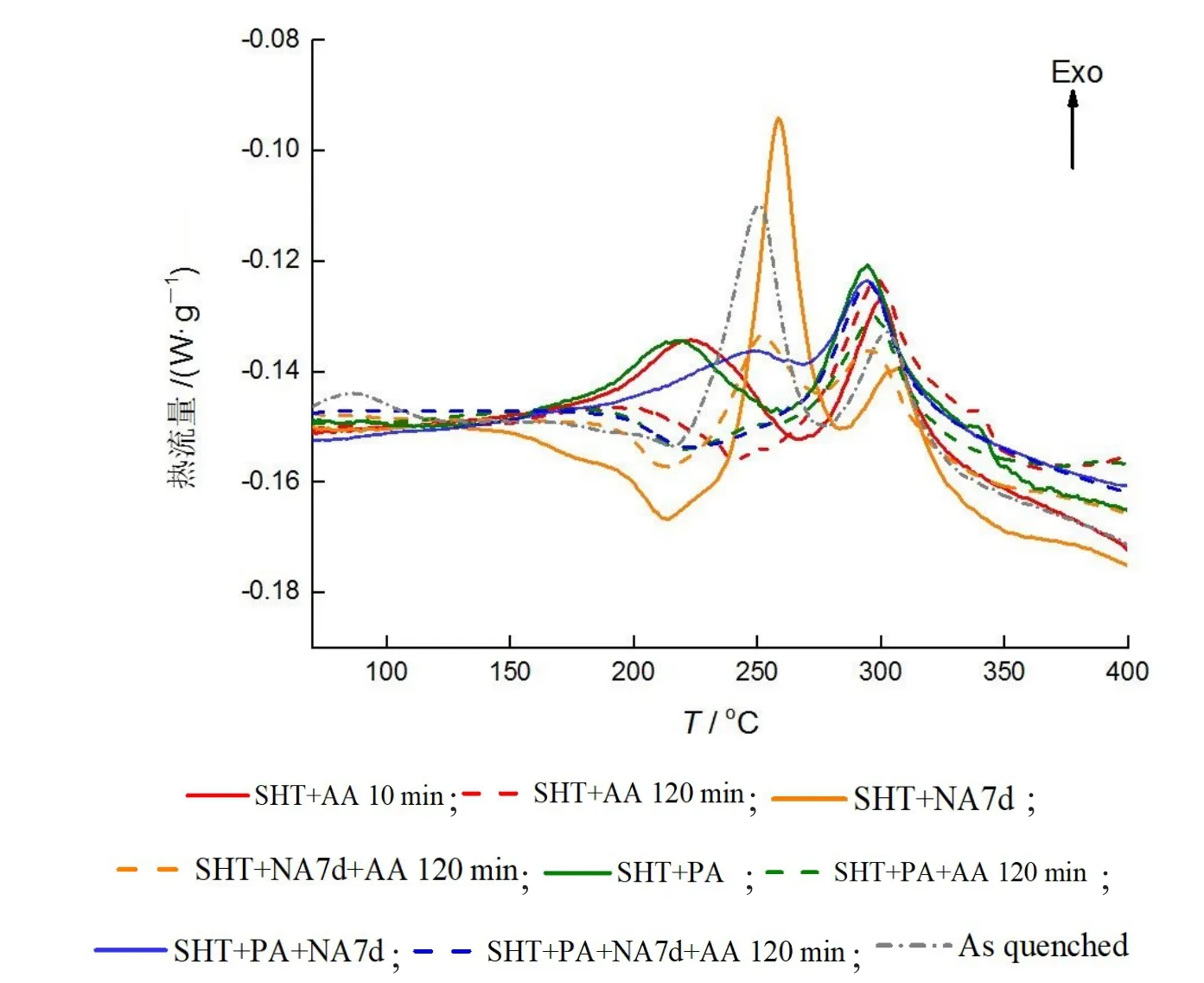

圖3a為結合預時效(PA)、自然時效7 d(NA)和人工時效(AA)3種熱處理方案,以不同組合對樣品進行處理后的DSC結果.由于數據多,集中在1個圖里不容易清晰比較,所以將圖3a的數據分拆成2幅圖.圖3a示出PA+NA,AA(120 min),NA+AA(120 min),PA+AA(120 min)和PA+NA+AA(120 min)幾個試樣的DSC結果;而圖3b示出淬火態(as quenched),NA,PA,AA(120 min)和AA(10 min)5個試樣的DSC結果.

從圖3可以發現2個有趣的現象:只有淬火態試樣或經歷過自然時效的試樣才能檢測到β''峰的出現;而220oC處的放熱峰(pre-β''峰)只出現在經歷過預時效或淬火后馬上進行人工時效(沒經歷過自然時效)的試樣,說明自然時效會阻礙pre-β''相的析出.經過預時效處理的PA試樣在人工時效初始階段里首先形成pre-β''相,隨著人工時效時間的增加,β''亦將析出,如圖3中PA+AA(120 min)試樣所示.PA和AA(10 min)試樣的DSC曲線在220°C處有1個放熱峰是與pre-β''相的析出有關,文獻已有相關報道[15].目前沒有關于這個細小pre-β''析出物的準確資料,但有研究表明,pre-β''的析出對合金的強化沒有很大的貢獻.Edwards等人[19]研究了6061鋁合金的沉淀析出次序,發現在β''出現前,有一個緊緊相鄰的小放熱峰(215°C).遺憾的是,他們未能表征出這些細小析出相的結構,研究結果發現,在人工時效的早期,6061鋁合金的主要析出物是這個形成于215°C、結構未知而且非常微細的pre-β''相.

圖3 結合PA,NA和AA等不同熱處理方案的DSC結果

圖3aAA(120min),NA+AA(120min),PA+AA(120min)和PA+NA+AA(120min)試樣的DSC結果比較

圖3b 淬火態,NA,PA,AA(120min)和AA(10min)試樣的DSC結果比較

比較AA(120 min)與NA+AA(120 min)2個試樣的DSC結果,可以分析出自然時效對合金沉淀強化析出的影響.如圖3a所示,經過AA(120 min)的試樣曲線里幾乎沒有檢測到β''峰.表明經過120 min人工時效后,β''的析出已基本完成,因此,在隨后的DSC加熱過程里,幾乎沒有形成新的β''.與此相反,NA+AA(120 min)試樣由于經過7 d的自然時效,試樣中有大量的原子團簇,導致在后續的人工時效過程里阻礙了β''相的形成(“負面效應”的起源),因此,β''峰仍然出現在DSC的測量過程中.從圖3a可以看出,PA+AA(120 min)和PA+NA+AA(120 min)的2條DSC曲線幾乎重疊,這表明自然時效引起的“負面效應”已經被預時效的引入而基本消除.回看圖1的硬度數據,PA+AA試樣和PA+NA+AA試樣兩者的硬度曲線也是幾乎重疊.這就有力地證明了預時效確實可以消除“負面效應”的不良影響.在人工時效的初始階段,PA+NA+AA試樣有稍微高一點的硬度,這是由于該試樣在預時效(140oC,10 min)階段還殘留有原子團簇或/和GP區.隨著人工時效時間的延長,試樣中的殘留原子團簇將被耗盡,自然時效引起的負面影響最終也將被完全消除.

比較PA+NA+AA(120 min)與NA+AA(120 min)2個試樣的DSC曲線,可以揭示預時效在其中的作用.如圖3a所示,2個試樣在220oC左右都有1個吸熱峰,它的出現與原子團簇、GP區和β''的溶解有關系.與NA+AA(120 min)試樣比較,PA+NA+AA(120 min)試樣的曲線中沒有檢測到β''峰,但有1個強β'峰.結果表明,PA+NA+AA(120 min)試樣里已沉淀出大量的β'',已達至飽和,再沒有析出β''的能力,這說明預時效能夠克服自然時效引起的“負面效應”,促進β''相的生成.從圖1的硬度數據還可以看出,與NA+AA試樣相比,PA+NA+AA試樣有更高的硬度,這印證了上述論點的正確性.PA+NA(120 min)的DSC曲線也揭示了預時效的作用.預時效處理后沒有觀察到吸熱峰,只有較小的β''峰,和NA試樣相比β''峰明顯變強.

圖3b比較了淬火態(as quenched)、自然時效(NA)、預時效(PA)、人工時效10 min(AA(10 min))及人工時效120 min(AA(120 min))試樣的DSC結果.PA和AA(10 min)2個試樣的DSC曲線非常相似,這其實也在意料之中,因為預時效試樣是在140°C熱處理10 min,與AA(10 min)試樣相比,只低了40°C.2個試樣均出現pre-β''峰,但沒有觀察到吸熱峰.比較AA(120 min)與AA(10 min)2個試樣的DSC曲線,可以分析出長時間人工時效的作用.2個試樣均未檢測到β''峰.經120 min人工時效后,AA(10 min)試樣里的pre-β''峰消失,但這個吸熱峰的峰值溫度與前述的吸熱峰相比相對較高,高出大約20°C.在AA(120 min)試樣中沒有發現pre-β''峰,說明經120 min人工時效后pre-β''已達至飽和.有文獻報道,若時效溫度高于125°C,這些pre-β''沉淀相會轉化為β''相[16],其原因尚不清楚.

從圖3b也可以看出,經過7 d自然時效的試樣,其吸熱峰的面積明顯大于淬火態試樣的吸熱峰,這意味著自然時效后有大量的原子團簇形成.沒有受到“負面效應”影響的淬火態試樣,其β''峰的峰高和析出溫度都相對較低,這結果表明,在自然時效過程中形成的原子團簇會延緩β''的析出.

圖4顯示出NA+AA(120)和PA+NA+AA(120)2個試樣的TEM和HRTEM照片.從圖4可以看出β''是主要的析出相.經預時效處理的試樣有較大的β''密度,而且數量較多,這與硬度數據和DSC結果是一致的.比較2個試樣的HRTEM照片可發現,預時效處理試樣的β''相相對較小.快速傅里葉變換(Reduced FFT)表明,2個樣品的析出物都有相似的結構,從圖4c和4f都可以看到β''相的特征(b軸和c軸的夾角105.3°).預時效試樣具有較小的β''相,是因為在人工時效早期析出的pre-β''相(圖3)延緩了β''的析出.

圖4NA+AA(120 min)試樣和PA+NA+AA(120)試樣

4 結論

筆者研究了Al-0.70Mg-0.63Si-0.22Fe-0.14Cu-0.09Mn合金預時效和自然時效對隨后人工時效的影響,并得出以下結論:

1)自然時效阻礙β''相的形成,對所研究的合金造成“負面影響”.

2)預時效可以避免或減少在自然時效期間形成團簇的可能性,并可以在人工時效階段通過形成pre-β''相來消除自然時效的“負面影響”,pre-β''是β''相的前驅體,經過較長時間的人工時效后,對合金強化起到重要作用.

3)預時效后,β''沉淀相明顯變小但密度更大,數量更多.

4)預時效提高了峰值硬度并縮短了達到峰值硬度所需的人工時效時間.經過預時效的試樣只需要210 min就能達到110 HV的峰值硬度.與沒有經預時效的試樣相比,可以將峰值時效所需時間從500 min減少到210 min,而且硬度從104 HV提高至110 HV.