植筋技術的探討

,, ,,,

(唐山三友化工股份有限公司,河北唐山 063305)

1 背 景

純堿公司投產近30年來,原有裝置不斷進行技術改造升級,同時伴隨著已有建構筑物改造、結構加固補強,因此混凝土結構后錨固植筋技術得到了廣泛的應用。但是在工程實踐中,有些設計人員在混凝土結構植筋連接的設計中不符合《后錨固技術規程》。本文對此進行分析探討。

2 承重后錨固受拉連接中,本地區應優先選用植筋

植筋是指以專用有機或無機膠粘劑將帶肋鋼筋或全螺紋螺桿種植在基材混凝土中的后錨固連接方法見圖1。

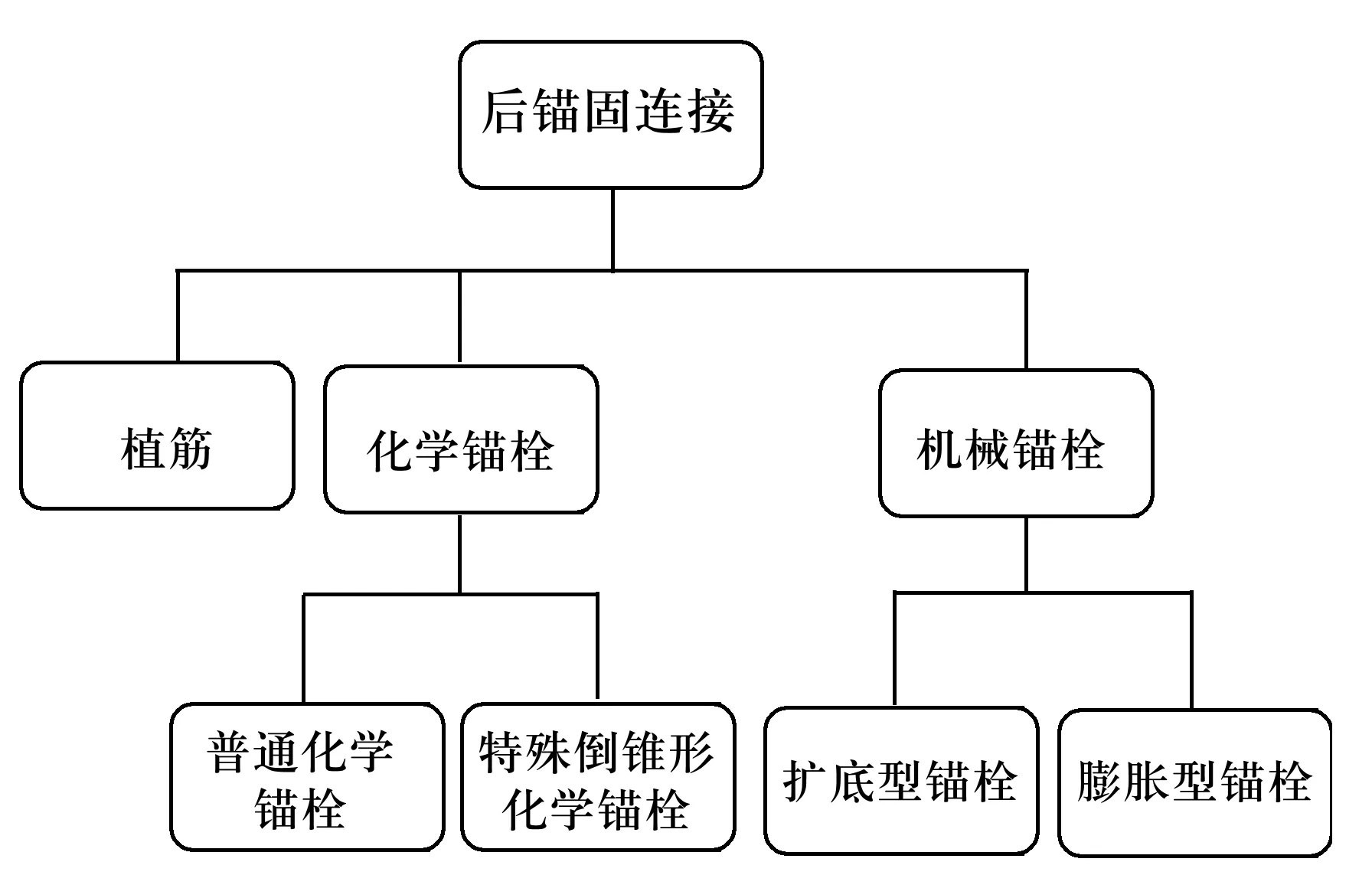

圖1 后錨固連接方法分類

從圖1中可知,植筋是后錨固的一種連接方法。

機械錨栓因錨桿與孔壁存在間隙,普通材質的碳素鋼、合金鋼的錨桿不適用腐蝕環境;普通化學錨栓不適用受拉連接;特殊倒錐形化學錨栓,在設防烈度8度、0.2 g的抗震區,適用于受拉連接,但由于它是定型產品,面對復雜的工程設計,給設計者選擇范圍帶來了限制。而植筋后錨固連接鋼筋與孔壁間隙被膠粘劑充實,鋼筋、螺桿的直徑、錨固深度可根據被連接件的受力大小,基材混凝土、膠粘劑的特性,現場環境,經專業設計人員經計算確定,設計者容易做到控制植筋為鋼材受拉的延性破壞,而不是基材混凝土的脆性破壞。

本地區Ⅲ類場地土,抗震設防烈度8度、0.2 g,鹽水、重堿、輕灰、重灰這些工序為化工腐蝕環境,根據《后錨固規程》第8章,抗震設防區后錨固受拉連接應優先采用植筋。因此,純堿裝置區后錨固連接采用植筋是最適用、最實用的。

3 一些不符合《后錨固技術規程》的植筋設計

1)對被連接件的受力狀態、基材混凝土所處建設場地類別、抗震設防烈度、環境腐蝕特點、使用環境溫度、現有基材混凝土強度等級、配筋率沒有進行認真的分析,導致施工后的植筋達不到設計的承載能力和耐久性,過早破壞。

2)對植筋位移延性的影響、植筋與基材混凝土邊緣的限制等沒有進行認真的分析,施工后同樣導致承載力達不到設計要求。

3)植筋選材不正確。在實際設計中,使用光圓鋼筋、光圓地腳螺栓,甚至在高大的、大型轉動設備的后錨固地腳螺栓中,使用Q235螺桿的現象非常普遍;對膠粘劑及類別未提要求,導致植筋施工使用非專用的植筋膠粘劑,或膠粘劑類別不符合安全等級的要求,甚至使用普通的環氧樹脂。

4)植筋深度全篇一律按鋼筋直徑的15倍或按廠家說明書進行設計施工,造成植筋錨固長度不足,導致鋼筋、螺桿沒有充分發揮設計強度值,混凝土基材表面過早破壞,鋼材拔出。

5)對耐久性、定期檢查維修沒有作出任何說明。植筋使用多年后,受到環境腐蝕、膠粘劑老化、超載、材料性能劣化等不利因素的綜合作用,導致未達到設計使用年限,植筋連接過早失效。

6)對植筋施工注意要點沒有說明。導致植筋的施工質量達不到設計要求。施工現場經常發現植筋采用先植后焊方式,對植筋作業溫度不采取任何冷卻措施,如此加速了膠粘劑過早老化,植筋承載力降低;還有寒冷的冬季室外,為搶工期仍然在植筋作業。

7)將植筋和化學錨栓兩種后錨固連接概念不清,混為一談。

4 提出符合《后錨固技術規程》的植筋設計

4.1 基材混凝土

因此不能簡單地依據原始數據判斷混凝土的強度等級,而應深入工程現場,以現場實際檢測、試驗結果為準。

近幾年按照設計圖紙施工驗收合格,混凝土結構沒有腐蝕環境中,無嚴重的性能退化時,植筋時可采用原設計圖紙中的混凝土強度等級。

4.2 植筋材料

4.2.1 鋼筋、螺桿

依據植筋的概念,鋼筋應使用帶肋鋼筋,螺桿采用全螺紋,嚴禁使用光圓鋼筋、錨入部位無螺紋的螺桿。本地區為抗震烈度為8度,0.2 g的地震設防區,因此應選用HRB400E,根據現行GB50010-2010《混凝土結構設計規范》表4.2.2-1,可知鋼筋屈服強度標準值為400N/mm2;根據表4.2.3-1,鋼筋設計強度值取360 N/mm2;如果HRB400E鋼筋后錨固植筋露出基材混凝土外面螺紋用于錨板,根據9.7章節,植筋的鋼筋設計強度值應取≤300 N/mm2。

全螺紋螺桿應采用Q345級,屈服強度標準值為345 N/mm2,用于錨板連接時作者推薦螺桿的設計強度值取≤300 N/mm2;如果全螺紋螺桿植筋作為設備地腳螺栓或柱腳抗拉(抗彎)螺栓,根據GB50017-2003《鋼結構設計規范》中表3.4.1-4,設計強度值應取≤180 N/mm2。

4.2.2 膠粘劑

應采用改性環氧樹脂類或改性乙烯基酯類材料。基材混凝土長期使用溫度應≤50 ℃ ,否則應對其采取防護措施,保證膠粘劑的耐久性。安全等級為一級(破壞后果很嚴重)采用A級膠,安全等級為二級(破壞后果嚴重)可采用 B級膠或無機類膠。但從安全角度出發,無論后錨固連接安全等級為一級還是二級,作者推薦都應使用A級膠。

4.3 承受軸向力的承重構件后錨固采用植筋

在專業設計時,應在錨固長度計算、植筋構造上嚴格控制,防止基材混凝土破壞及拔出破壞,按照充分利用鋼材強度設計值計算植筋的錨固長度。

4.4 植筋的耐久性

設計文件應寫明植筋設計使用年限,應與被連接件的使用年限一致,且≥30年。應寫明定期檢查植筋的工作狀態,檢查間隔,第一次檢查時間不應大于10年,使建設單位及時發現膠粘劑老化、使用不當帶來的結構隱患。

4.5 植筋后錨固的構造措施

1)邊距,中心距。植筋中心與基材混凝土邊緣宜≥5d,植筋中心距宜≥5d,d為鋼筋直徑。

2)基材混凝土配筋。植筋的基材不適用素混凝土,應為鋼筋混凝土、預應力鋼筋混凝土,與植筋垂直的橫向鋼筋的配筋率應≥φ8@100或其等量鋼筋截面積。

3)鉆孔直徑。當采用有機膠粘劑時,鋼筋直徑8 mm≤d≤18 mm,鉆孔直徑為d+4 mm;直徑d為20 mm、22 mm、25 mm、28 mm、32 mm,對應鉆孔直徑分別為25 mm、28 mm、32 mm、35 mm、40 mm。當采用無機膠粘劑時,鉆孔直徑宜≥有機膠粘劑時的鉆孔直徑。

5 植筋的鋼材受力特點決定了鋼筋、螺桿的計算方法

依據《后錨固技術規程》,植筋宜僅承受軸向力。此時應按照鋼筋、螺桿充分發揮鋼材強度設計值。

實際工程基材混凝土不能滿足計算的植筋錨固長度時,可采取其它有效的錨固措施,但是必須保證鋼筋、螺桿先于混凝土破壞。但是確實不能保證時,雖為植筋但應按化學錨栓的要求設計。

植筋承受剪力時,應按化學錨栓設計,并應滿足化學錨栓的相應構造要求。

6 設計文件中應對植筋施工提出專業要求

1)應由有資質的專業隊伍施工。

2)溫度,含水率。植筋時,基材混凝土表面溫度宜≥15 ℃,孔內表層含水率應符合膠粘劑使用說明書的要求。

3)對使用專用的膠粘劑及類別提出要求。

4)連接接頭。植筋接頭宜采用機械連接,也可采用焊接連接。但焊接連接時宜先焊后植。如現場一定先植后焊,應斷續施焊,施焊部位與基材已注膠孔頂面的距離≥20倍鋼筋直徑,且≥200 mm,同時應用冷水或冰水浸透的濕布包裹鋼筋根部外露部分,保證鋼筋根部的溫度滿足膠粘劑使用說明要求。

7 舉例計算:植筋的基本錨固長度、植筋錨固長度設計值

7.1 舉例1

重堿車間碳化混凝土框架加固補強,采用增加截面法。經計算框架柱縱筋采用HRB400E,φ20鋼筋@100,采用植筋生根于原有鋼筋混凝土筏板基礎。鋼筋充分發揮抗拉設計強度值,基礎混凝土原設計250#,膠粘劑采用A級膠,其他滿足植筋構造要求。依據《后錨固技術規程》第6.3章節,計算柱縱筋的基本錨固長度,植筋錨固長度設計值。

7.1.1 計算基本錨固長度

植筋表面至筏板基礎邊緣距離,植筋邊距c=1 500 mm>5d=5×20=100 mm,故取混凝土劈裂影響計算系數αspt=1.0。

植筋受拉承載力設計值取fy=360 N/mm2。

A級膠粘劑,植筋間距s=100=5d=5×20=100 mm,c>2.5d,故基礎混凝土C20時,膠粘劑粘接強度設計取值2.3 N/mm2,基礎混凝土C25時,膠粘劑粘接強度設計值取值2.7 N/mm2,實際混凝土筏板基礎混凝土250#,相當于現在的混凝土強度等級C23,內插法求得膠粘劑粘接強度設計值fbd=2.54 N/mm2。

因此植筋基本錨固長度ls=0.2αsptdfy/fbd=0.2×1.0×20×360/2.54=566.9 mm。

7.1.2 計算植筋錨固長度設計值

7.1.2.1 計算修正系數ψN

此混凝土柱為非懸臂的重要構件,結構構件受力狀態對承載力影響系數取ψbr=1.15。

基礎位于地下,且本地區為沿海地區,地下水位較高,地表下0.8~1.0 m,植筋孔壁潮濕影響系數取ψw=1.1。

基礎位于地下,常年溫度基本不變,小于50 ℃,使用環境的溫度影響系數取ψt=1.0。

因此不利因素對植筋受拉承載力影響錨固深度修正系數ψN=ψbr×ψw×ψt=1.15×1.1×1.0=1.27。

7.1.2.2 修正系數ψae取值

基礎混凝土強度等級相當于C23,小于C30,本地區Ⅲ類場地土,抗震設防烈度8度,0.2g,植筋位移延性要求的修正系數取ψae=1.25。

因此植筋錨固長度設計值ld≥ψNψaels=1.27×1.25×566.9=900 mm,折合45d,d=20 mm。

7.2 舉例2

假設重堿車間碳化混凝土框架新增混凝土懸臂梁,縱筋采用HRB400E,φ20鋼筋后錨固連接,充分利用鋼筋設計強度值,其他條件與上述一樣。則混凝土結構構件受力狀態對承載力影響系數取ψbr=1.5。

ls=0.2αsptdfy/fbd=0.2×1.0×20×360/2.54=566.9 mm(無變化)

ψN=ψbr×ψw×ψt=1.5×1.1×1.0=1.65

ψae=1.25(無變化)

ld≥ψNψaels=1.65×1.25×566.9=1169 mm,折合58d,d=20 mm。

懸臂結構如此長的植筋錨固長度設計值是一般的植筋設計者沒有預料到的。以上的定量計算充分證明簡單地以鋼筋直徑的某一固定倍數或廠家說明來確定植筋鋼筋的錨固長度是不符合規范的,甚至給工程留下嚴重的安全隱患。