汽車座椅零部件VOC來源分析改善

摘要:汽車座椅VOC主要來源于面套、泡沫、塑料件揮發性有機化合物(VOC)苯乙烯和甲醛的揮發量,尤其是泡沫脫模劑、泡沫原料MDI、塑料件增塑劑、阻燃劑、脫模劑,面料配方里添加了多種助劑,含有大量苯、甲苯等有害物質,極易殘留在座椅零部件內部并釋放出來,為了從根本上解決座椅揮發性有害物質含量超標問題,各企業需加強VOC源頭控制,研發VOC泡沫有效替代材料及配方,指出了車用座椅正朝著綠色、環保、低毒低害的趨勢發展,分析了汽車座椅的主要污染源。

關鍵詞:汽車座椅;零部件;VOC

一、面套原料:

1.座椅皮革概述:

紡織:紡織或針織材料為底基、聚氯乙烯樹脂為涂層;

PVC:以聚氨酯(PU)樹脂為原料生產的PU合成革;

超細纖維:無紡布與PU為基礎的纖維合成革;

2.皮革生產工藝介紹:

2.1 PVC人造革生產工藝介紹

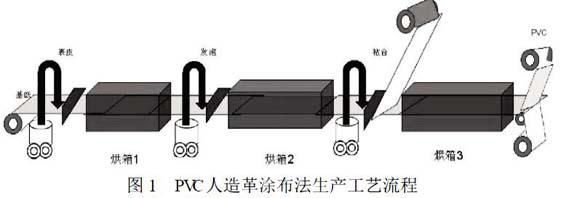

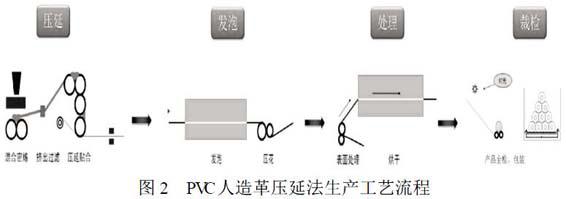

PVC人造革主要由PVC樹脂、增塑劑、穩定劑、顏料、填充材料組成,PVC人造革電鏡圖見圖1。PVC人造革的生產方法有涂布法、壓延法兩種。方法在基布上進行上糊處理。基布干燥凝膠后同聚氱乙烯壓延嗅進行一次或多次熱復合,經塑化烘箱進一步塑化并發泡后壓花,最后在進行革表面處理等工藝制成。生產工藝流程圖見圖2。

2.2 PU合成革的電鏡圖

超纖革是一沖物質以微細而分狀態被另一沖物質包圍著,好像海中有許多島嶼。其島成分和海成分在纖維軸向上是連續、密集、均勻分散的。將海成分去掉,就可以得到集束狀的超細纖維束。具體過程如下:海島短纖維經過幵松、梳理成網,經過針刺使纖維相互纏結,制成三維結構基布。將上述三維結構基布浸漬在性能優異且具有微孔結構高韌性的聚氨酯樹脂中,形成類似天然皮革形態的貝斯(半成品),將加工成的貝斯浸入甲苯或者氫氧化鈉溶液中,在規定溫度下反復浸漬,目的是將海島纖維中“海”的成分萃取出來,得到“島”形成的集束狀超細纖維。再用刮涂的方式將由聚氨酯樹脂調配成的漿料涂于離型紙上,等溶劑揮發后形成聚氨酯薄膜;然后將聚氨酯薄膜轉移復合到超纖皮表面,形成具有一定顏色和花紋的超纖革。

3.皮革氣味來源分析及改善

3.1 PVC人造革VOC來源分析及改善

PVC人造革常見氣味類型為墨臭味,墨臭味來源于增塑劑。增塑劑是一沖加入到聚合物中,以增加塑型,改善加工性。增塑劑為鄰苯二甲酸酯類,因鄰苯二甲酸酯類增塑劑易揮發,進而PVC人造革產生墨臭味。氣味改善方案為環氧植物油代替鄰苯二甲酸酯類增塑劑,環氧化植物油具有無毒、無污染、不易遷移、的大分子類增塑劑,是一沖綠色、環保的產品。

3.2 PVC人造革VOC來源分析及改善

超纖革常見氣味類型為溶劑味,溶劑味來源于表面涂層,涂層通過離型紙進行轉移,涂層由聚氨酉旨樹脂、色漿、溶劑及助劑組成,按要求混合并攪拌均勻,然后進行脫泡處理,得到的混合物即為涂層漿料,溶劑含有甲苯、二甲苯等有機物質,故產生溶劑味。氣味改善方案為表面涂怖中使用水性涂層代替溶劑涂層,水性涂層以水作為分散系,無明顯可識別氣味。

4.過程控制

生產過程中為了達到特有的性能,在配方里添加了多種助劑,如需要滿足VOC限值要求,供應商必須從原料及配方控制,同時還要保證面料原定性能不變,產品物性是否達標可通試驗抽查。

二、泡沫原料:

1.1原料與聚醚組分基礎配方:

聚醚多元醇:TEP330N ;GEP330N ;Caradol MD3602 ;GEP828;

接枝聚醚:GEP36/28;

表面活性劑: B4113 ; B8715 LF2 ; B4690 ; B8708 ;B8734LF2;

催化劑: Dabco33Lv ; DabcoA1 ;Jeffcat DPA ; JeffcatZF10;Dabco DMEA;Dabco DMAPA;

異氰酸酯:TDI/粗MDI(70/30);改性MDI 等。

聚醚多元醇,質量份:60~100;按枝聚醚多元醇,40~0;蛙油,質量份:0.5~1催化劑組合,質量份:質量份:0.5~1;水,質量份:2.5~4;異氰酸酯:TDI/MDI或改性MDI指數采用0.8~1.05.

1.2泡沫生產工藝介紹:

正常發泡采用模內發泡,如采用模內發泡,必然使用脫模劑,由于目前市場上使用的脫模劑大多為溶劑型蠟質脫模劑。根據設計的配方配好組合聚醚,控制料溫20~25℃,將異氰酸酯倒入組合聚醚,攪拌3~6s,注入模具內。

2.泡沫氣味來源分析及改善

泡沫制品檢測出VOC,其來源主要有:催化劑;硅油;聚醚/接枝聚醚;異氰酸酯以及其它添加劑(如抗氧劑,阻燃劑等)對VOC 的影響。

2.1泡沫配方介紹與選擇

TM體系:TM體系指的是ISO是以TDI為主的配方,列如:TDI:MDI=7:3,TDI:MDI=8:2 MT配方:MT配方指的是ISO是以MDI為主的配方,MDI在汽車行業一般使用兩種,改性MDI(8019、2412等)和聚合MDI(5005、PM200、M20S、44V20等),純MDI 103C等產品用量較少,在改善物理性能時可以用到,列如:MT=改性MDI:粗MDI:TDI=1:3:1MDI體系:MDI體系指的是ISO為全MDI(全改性MDI或加聚合MDI),比如生產高端家具產品,ISO就直接使用全改性MDI。列如:常用的改性MDI-2412,改性MDI-8019

3.過程控制

下線后通過真空吸后發泡掛在懸掛蓮上倉儲,保持空氣流暢確保泡沫在懸掛鏈熟化過程二次污染。

三、塑料件:

1.塑料件材介紹及材料說明

塑料件作為汽車內飾的主要組成部分,其中VOC揮發量對于整車VOC的影響不容小視,尤其是在塑料生產成型過程中使用增塑劑,阻燃劑,脫模劑等含有大量苯,甲苯等有害物質,極易殘留在塑料制品內部并釋放出來,在座椅上通常會使用到的塑料件材料有聚丙烯(PP)、POM這兩種材料。

2.聚丙烯(PP)

聚丙烯是有聚丙烯合而制得的一種熱性樹脂,具有優異的耐熱性、剛性、可加工性。PP塑料在汽車中應用較廣,在汽車座椅上使用在外側護板、頭枕導套以及調角手柄等

3.聚甲醇

聚甲醇是一種沒有側鏈的高密度,高結晶性的線型聚合物,具有極高的強度、剛性和韌性,特別是它還具有突出的耐疲勞性能以及優良的耐水性。在汽車內飾件中主要應用于座椅的安全帶口,把手以及鉸鏈襯套等。

4.材料優化改進

4.1 PP材料優化改進

汽車座椅塑料件約占車用塑料總量的30℅現階段可從以下幾方面對PP材料進行低VOC技術改進。

(1)添加活性炭,多孔氧化鋁、硅藻土等多孔物質,特別是一種多孔的鋁硅酸鹽無機物質,這種添加劑對低分子有機化合物具有很強的吸附能力,并且在較高溫度下也不會解吸附,從而使得材料的VOC含量達到標準要求。

(2)采用自然脫揮,真空脫揮相結合的方式,使用專業的脫揮設備與工藝在聚丙烯改性過程中進行處理,采用這種辦法雖然效率較高,但成本也相對較高

4.2 POM材料優化改進

成型加工時,POM中殘留的或是新生成的不安定組分極易分解產生甲醇,可從以下幾個方面對POM進行低VOC技術改進,減少料粒中殘存的甲醇,減少分子段,可從以下幾個方面對PU進行低VOC技術改進。

(1)開發水性聚氨酯材料。水性聚氨酯以水為介質,不含VOC能顯著降低揮發物毒性,可用水稀釋,應用方便,對環境友好,其綜合性能接近溶劑型聚氨酯,可廣泛應用于皮革涂飾劑,固色劑等。

(2)擴大熱塑性聚氨酯彈性體的應用范圍,聚氨酯彈性具體有諸多優異性能,如彈性好、耐磨、耐疲勞、耐輻射及優良的可加工性,其內部所含的VOC組分含量低。

結語:從根本上解決車內揮發性有害物質含量超標問題,各企業需加強VOC源頭控制,研發低VOC塑料或有效代替材料。座椅作為內飾件的重要組成部分,更應以高度重視,通過控制設計,生產、加工個環節最大限度的降低其對乘車人員的危害,從而構建良好的乘車環境。

參考文獻:

[1]張勇,朱申敏(上海交通大學材料科學與工程學院,上海200240)

[2]莊夢夢,徐耀宗,劉雪峰,劉偉(中國汽車技術研究中心,天津300300)

[3]方禹聲,朱呂民.聚氨酯泡沫塑料[M].(第二版).北京:化學工業出版社,1994:296.

[4]朱呂民.聚氨酯合成材料[M].南京:江蘇科學出版社,2002:191.

[5]夏慶云.汽車車內有機揮發物[VOC]的檢測[J].環境技術,2010(8):40-43.

作者簡介:

張戰;性別:男,籍貫:廣西壯族自治區玉林市人,學歷:本科,畢業于:電子科技大學;現有職稱:助理工程師;研究方向:汽車座椅泡沫中VOC 來源分析;