中頻雙紅外線測溫的應用

黎桂華

摘要:鍛造生產線的中頻爐測溫一般采用非接觸式紅外線檢測,紅外線測溫儀安裝在中頻爐出口的位置,用于檢測料坯加熱后的溫度。但因環境因素和氧化皮的影響,導致中頻在同樣的生產參數運行下檢測到的溫度前后兩件有20-50度的溫差。

關鍵詞:中頻設備;紅外線;PLC;模擬量;HMI

一、概述

桂林福達鍛造公司的鍛造生產線加熱工序設備采用的是應達公司的中頻加熱爐,該設備配套有一個紅外線測溫,紅外線測溫儀安裝在中頻爐出口的位置,用于檢測料坯加熱后的溫度。紅外線測溫儀與設定的工藝溫度進行對比,溫度在設定范圍內,設備判定為料坯溫度合格,由機器人將料坯傳送到下個工序;而溫度在設定范圍外,設備判定料坯溫度不合格,則由機器人放到指定的存放區域。鍛造工藝對于中頻加熱的料坯溫度有嚴格的控制要求,料溫需在1150-1250度。尤其是非調質鋼,過溫則可能會導致鍛件晶粒度不合格,溫度低則會導致鍛件充不滿。紅外線檢測采用的是模擬量,單個紅外線檢測可能會存在檢測誤差,可能會受到信號干擾及棒料表面氧化皮的影響,導致溫度檢測不準確。紅外線測溫的準確性是鍛造生產穩定的主要條件。該設備常因為氧化皮的影響導致溫度檢測有誤差,生產不能連續運行,甩料過多,能耗大。

二、改造方案

為避免鍛造工序受溫度檢測因數的影響,經過公司討論決定先用壓縮空氣去除棒料表面檢測點的氧化皮,再采用雙紅外線測溫的方案來提升中頻測溫的準確性。中頻出料溫度采取2個紅外線溫度檢測,一個用于控溫,另外一個用于監控溫度,通過2個紅外線的溫度對比,溫度差在一定的范圍內可才能判定溫度檢測正常。改造后的安裝圖如圖一所示:

三、去料坯表面的氧化皮吹氣裝置

采用6mm直徑的銅管作為吹氣的管路接在電磁閥的出口,通過PLC編程控制電磁閥的通斷,來達到壓縮空氣去除高溫料坯表面氧化皮的效果。控制部分如下圖二所示。當在運行過程中出料口的檢測開關(i103.3)檢測到有料,時間繼電器T140就會給出間隔3S鐘200ms的吹氣時間,直到檢測開關(i103.3)檢測不到信號。

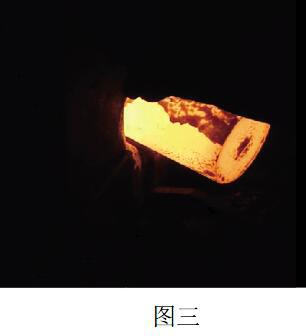

經過運行驗證,因中頻出口料坯出料的速度比較慢,吹氣的時間不宜長,需要采用3S內吹氣200ms即可,0.6兆帕的壓縮空氣快速的高溫料坯表面的氧化皮去掉。若在出料過程一直使用壓縮空氣吹,不但會導致料坯表面氧化發黑,而且還會導致表面溫度減低,反而影響溫度的檢測的準確性。圖三是吹氣后的效果圖,壓縮空氣能把棒料表面的氧化皮清理干凈,效果明顯,有利于溫度檢測。

四、紅外線的選型及安裝要求

中頻設備出料口采用的是變頻電機傳動,出料速度快。故紅外線溫度計必須采用響應快。根據工藝要求出料溫度在700-1350度之間,因此原設備上配備的是德國IMPAC IS310的紅外線溫度計,該紅外線溫度計檢測范圍650-1800度,發射率根據用戶需求可調。該紅外線溫度計4根線,其中2根是24V電源,主要是發出紅外線用于調節檢測位置;另外2根線是反饋線,輸出4-20ma的電流值。

因中頻出料過程高溫棒料表面容易氧化,表面的氧化皮對會影響棒料發出的紅外輻射。紅外線的檢測角度應與檢測面垂直,檢測距離在合適范圍內。故為減少氧化皮對測溫的影響紅外線溫度計必須安裝在出爐口,檢測線應與爐口面小于10mm,且與吹氣去氧化皮的位置一致,同時為避免2個紅外線溫度計間檢測的位置誤差與時間差導致的溫度下降,2者必須安裝在同一個位置。鍛造行業的高溫狀態下鐵的發射率為0.9,故在紅外線溫度計上設定0.9的發射率。通過以上安裝位置與設定,確保2個紅外線溫度計的檢測條件一致,檢測點位于去氧化皮后料坯的表面,否則可能會出現檢測誤差。線路安裝應用屏蔽線,并且兩端接地,避免信號干擾。

五、紅外線溫度計的運算及PLC的控制

紅外線溫度計輸出的是4-20ma的電流值,需要配置一塊西門子的模擬量模塊6ES7 331-7KF02-OAB0。該紅外線溫度計是2線制的傳感器,在西門子PLC的硬件組態中需將量程塊設定為D。紅外線溫度計1的地址為PIW272,紅外線溫度計2的地址為PIW280。

紅外線溫度計輸出的是模擬量的電流值,需要在PLC程序中用數值轉換塊FC120轉換為實時的溫度。轉換程序如下:

CALL FC 120

IN :="紅外線溫度計1料溫度檢測PIW"

HI_LIM :=1.800000e+003

LO_LIM :=6.500000e+002

BIPOLAR:=FALSE

RET_VAL:=LW10

OUT :="shared".E35

L "shared".E35

L 0.000000e+000

+R

RND

T DB1.DBW 70

轉換后的瞬時溫度值存放在DB塊中,紅外線溫度計1的溫度值存放在DB1.DBW 70,紅外線溫度計2的溫度值存放在DB60.DBW 0。

西門子PLC的運行周期是ms級的,每根棒料的出料檢測過程大約3-5S中,PLC在運行過程中將收集到上千個溫度值,所以控制程序需要將溫度的峰值記錄作為棒料的溫度值。M26.1作為出料的檢測信號,當有料出到出料口時,進行溫度傳輸對比。紅外線溫度計1的溫度峰值存放在DB1.DBW84,紅外線溫度計2的溫度峰值存放在DB60.DBW6。

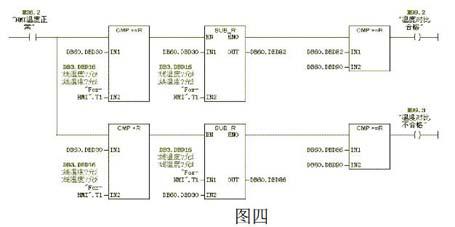

程序運算出溫度峰值作為該件棒料的出料料坯溫度,該溫度用于判定料坯溫度是否合格的標準。工藝要求溫度設定在HMI面板上設定,紅外線溫度計1檢測的溫度作為是否符合工藝要求的依據標準,優先與工藝設定溫度進行對比,判定是否在工藝范圍內。若紅外線溫度計1的溫度值在工藝范圍內,則判定合格后再進行第2次的雙紅外線溫度值對比,對比結果作為最后溫度是否合格的最終判定;若紅外線溫度計1的溫度值不在工藝范圍內,直接判定不合格。

紅外線1溫度值與工藝溫度對比,程序如下:

A "坯料離開出料口M"M26.7

= L 13.0

A L 13.0

A(

L DB1.DBW 84

L DB1.DBW 76

>=I

)

A(

L DB1.DBW 84

L DB1.DBW 74

<=I

)

S "HMI溫度正常" M26.2

S M 80.0

R "HMI超溫指示" M26.4

R M 26.0

R "HMI欠溫顯示"M26.6

R M 80.1

R M 80.2

R M 80.6

A L 13.0

JNB _00d

L DB1.DBW 84

T DB1.DBW 8

SET

SAVE

CLR

_00d: A BR

= M 25.1

DB1.DBW 76為工藝溫度下限,DB1.DBW 74為工藝溫度下限,當溫度在工藝范圍內,輸出"HMI溫度正常" M26.2。否則輸出溫度不合格的信息。溫度不合格的料坯直接由機器人抓取,存放在指定物料放置區。第一次對比溫度合格后將進行第2次對比,只有第2次對比合格后,棒料才能由機器人傳送到下一道工序。DB60.DBD90為HMI設定的2個紅外線測溫的溫差,DB60.DBD30是轉化為32位的紅外線2溫度值,DB3.DBD16是轉化為32位的紅外線1溫度值。如圖四所示:

六、HMI面板的修改

人機界面又稱為人機接口,簡稱HMI。HMI作為PLC與操作人員交換信息的設備。主要功能有過程可視化、操作人員對過程控制、顯示報警、記錄功能,輸出過程值和報警記錄。中頻上位機HMI采用西門子WinnCC flexible軟件編程。通過對HMI程序修改后,HMI上顯示監控溫度及料坯溫度。如A線料坯溫度指紅外線溫度計1的溫度值,A線溫度監控顯示指紅外線溫度計2的溫度值。當料坯出了爐口的檢查開關位置后,HMI面板上的溫度就會顯示更新后的溫度,且溫度后面還顯示料坯溫度是否合格的信息。修改后的效果如圖五:

七、數據收集及分析對比

中頻出口的吹掃氣及雙紅外線溫度計安裝后進行了生產驗證,連續收集了生產過程中的1300組數據。通過數據顯示,本次的雙紅外線溫度檢測符合國際客戶沃爾沃公司的要求,1300組數據顯示2個紅外線溫度計的溫度差最大為21度,平均溫度差為5.4度,符合設計方案的要求。

八、結語

鍛造生產屬于熱加工,由于熱加工的特殊性,生產過程中易出現不穩定的因素,工件溫度是鍛造的成型和金相組織合格的重要條件。棒料表面去氧化皮后雙紅外線測溫在中頻設備上應用,確保了溫度檢測的準確性,解決了中頻加熱對鍛造工藝不穩定的影響,保障了鍛造工序的生產過程的受控。在中頻加熱設備的測溫系統通過改造后,測溫穩定,消除了氧化皮的干擾,不僅獲得了高端國際客戶的認可,同時也為公司邁向國際化打下良好的基礎。

參考文獻:

[1]廖常初,西門子人機界面(觸摸屏)組態與應用技術(第2版).2008

[2]廖常初,S7-300/400PLC應用技術.(第2版).2008

[3]曾強,舒芳譽,李清華。紅外測溫儀的工作原理及應用.(J)2007