基于PLC 的多泵組隨機投入控制系統設計

魯曉風, 夏 平, 唐少華

(中國船舶重工集團公司第七一一研究所,上海201108)

0 引 言

柴油機負荷特性試驗的主要內容是測試柴油機的性能指標,掌握柴油機的功率、轉速、轉矩、燃油消耗率和排氣溫度等數據,進而得到柴油機的速度特性曲線和負荷特性曲線,對分析柴油機的綜合性能具有重要意義。水力測功器作為柴油機的有效負載,對保證試驗數據的準確性起著決定性作用。為降低水力測功器出水口排水背壓對試驗數據的影響,必須將測功器的排水口垂直布置,確保測功器內的水在重力作用下自然流出。試驗基地設有多臺測功器,每臺測功器的垂直出水口底部與水平布置的排水總管相連。由于排水總管與中央水池之間存在垂直落差,使得出水無法直接流入中央水池,因此在排水總管與中央水池之間設置中間蓄水窖(以下簡稱“中間水窖”)對試驗出水進行匯集。中間水窖泵房設有4臺抽水泵組,負責將匯集的水回送至中央水池,保證試驗用水的有效供給。由于試驗所用柴油機的型號、數量和輸出功率及試驗開始時間和持續時間有極大的隨機性,且中間水池的水位是隨機變化的,人工操控4臺泵組的工作量較大,無法定量掌控水池內水位的變化,工序繁雜,應急能力差,排水效率低,安全性和可靠性不能滿足要求,存在出水倒灌試驗場地及水窖內的水溢出等安全隱患[1]。本文提出一種基于可編程邏輯控制器(Programmable Logic Controller,PLC)定時器和計數器構成“抽簽器”來決定泵組投入的調度方法,有效提高排水系統的自動化程度,保證各臺泵組均衡使用,降低泵組因過度使用而出現故障的概率。

1 控制系統的構成和功能

1.1 系統構成

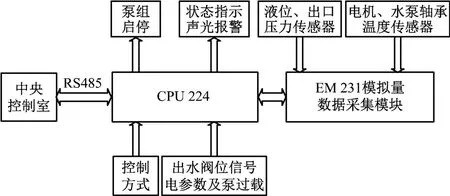

為實現設計功能,設計該自動控制系統由以中央控制室為中心的主站層、以PLC為核心的主控及通信層[2]和由電氣及機械設備構成的執行層等3層結構組成。系統原理框圖見圖1。

圖1 中間水窖排水泵組監控系統原理框圖

該系統以西門子S7-200型PLC為控制核心,實現外圍開關量和模擬量數據的采集及處理、邏輯判斷、故障診斷和數據存儲等功能。通過EM 231模擬量數據采集模塊采集水窖水位信號,由此決定泵組是否開啟和開啟臺數;根據選擇的控制方式,按流程啟動泵組。泵組運行之后,數據采集模塊采集電源、電機和水泵的各項參數(包括電源狀態、電機定子溫度、水泵軸承溫度和水泵出水口壓力等),為控制系統判斷泵組的運行狀態提供依據;當某一數據超出設定值時,輸出聲光報警信號或停泵,實現對泵組的保護。系統中各泵組的運行狀態和參數通過PLC的RS485通信接口實時傳輸至中央控制室,實現對上述數據的顯示和報警;控制系統接收來自中央控制室的遙控指令,實現對泵組的遠程控制。

1.2 系統功能

系統設有手動、自動和遙控等3種控制方式。

1)手動控制方式是通過泵組機旁控制箱啟/停泵按鈕手動實現泵組啟停,由現場操作人員根據設備的運行狀態進行操作,即:開泵時,先啟動電機,再逐漸打開排水閥;停泵時,先關閉排水閥,再停運電機。該方式主要在調試和檢修維護時采用。

2)自動控制方式是將PLC采集的水窖水位信息與啟泵條件和停泵條件相對比,當水位達到啟泵條件時,PLC讀取“抽簽器”數據,根據“抽簽器”抽取的結果選擇投入的泵組并啟動;當水位達到停泵條件時,自動完成停泵動作。自動控制方式為常用模式,無需人為干預,系統首入泵組和泵組的投入順序均是隨機的,可實現泵組的互備,確保各臺泵組均衡使用,提高設備的利用率,降低設備的故障率。

3)遙控方式是利用PLC和中央控制室的RS485通信接口接收來自中央控制室監控臺的啟停泵指令,完成泵組的遙控啟停。該方式需值班人員根據系統狀態數據,人為判斷泵組的啟停。

水窖水位信號是與水泵自動控制有關的一個重要參數,對保證負荷試驗的順利開展和系統的可靠運行具有重要作用。系統水位探測傳感器輸出模擬量和開關量2路信號,PLC將接收到的水位模擬量信號分成若干個水位段,作為泵組啟動的必要條件,隨機投入相應泵組排水;當水位模擬量信號遭到損壞或出現故障時,系統采集最高水位開關量之后依次啟動各泵組排水;當水位降到最低水位時,水位過低開關量動作,使各泵組停止運行,確保中間水窖的水位在自動狀態下處于安全水位,不會出現倒灌和溢出問題。

為保證系統可靠運行,及時發現故障征兆,系統設置安全保護和故障自診斷功能,對泵組電流、供電電壓、電機定子溫度、泵組軸承溫度和泵出口水壓等參數進行實時采集。當某項參數出現異常或超出設定值時,PLC判斷故障并報警,同時使故障泵組停止運行,有效保護電機和水泵,有利于及時發現和排除故障[3]。PLC的RS485通信接口將上述數據發送至中央控制室監控臺,實現對數據的顯示和報警。

2 泵組隨機調度方法

負荷試驗基地分布有多個試驗臺架,在不同時間段開展試驗所用的柴油機數量、型號及柴油機所處的工況各不相同,每次試驗開始的時刻和持續的時間也隨機變化,導致每臺測功器出水口的水量隨機變化,中間水窖的水位變化無任何規律可循。為使泵組的調度適應水位的隨機變化,并使各臺泵組得到均衡使用,該系統利用PLC的定時器和計數器設計多個“抽簽器”,每次啟泵時都由抽簽結果決定投入使用哪臺泵組,因此泵組的投入也是隨機的,確保泵組的利用率均衡,降低某臺泵組因長期處于待機狀態或工作狀態而出現故障的可能性。

2.1 抽簽器的實現

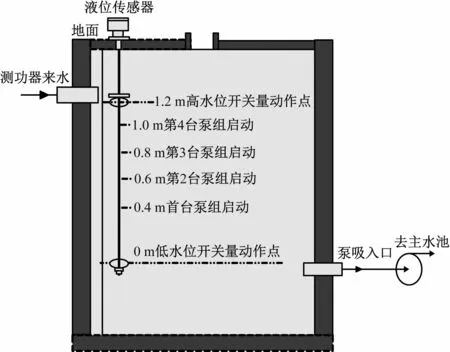

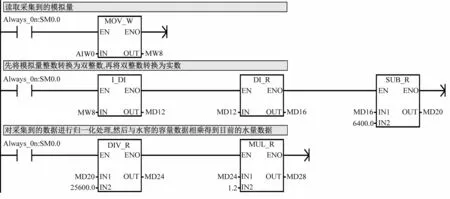

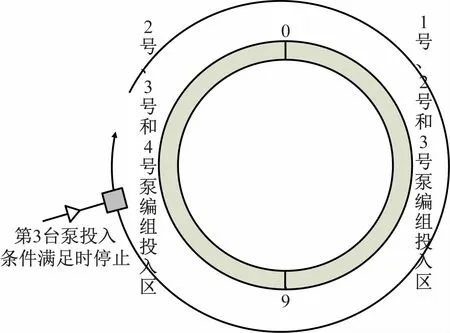

中間水窖的尺寸為20 m×4 m,底部設置有4臺泵組,水窖構成示意見圖2,EM231通過液位傳感器(4~20 m A對應0~1.2 m)讀取水位模擬量數據,經程序轉換和歸一化處理之后得到具體的液位數據。水窖水位采集處理程序見圖3,MD28中存儲的是水窖水位結果數據。當水窖的液位升至距泵吸入口0.4 m時投入首臺泵組,若首臺泵組工作之后不能滿足抽水要求,則水位繼續上升;當水位升至0.6 m時投入第2臺泵組,若2臺泵組同時工作不能滿足抽水要求,則水位繼續上升;當水位升至0.8 m時投入第3臺泵組,若3臺泵組同時工作不能滿足抽水要求,則水位繼續上開;當水位升至1 m時投入第4臺泵組,由于4臺泵組的抽水量大于所有測功器在最大負荷下的出水量,因此4臺泵組同時工作能確保水位下降。下面對投入泵組時抽簽器的實現和抽簽方法進行分析。

圖2 水窖構成示意

圖3 水窖水位采集處理程序

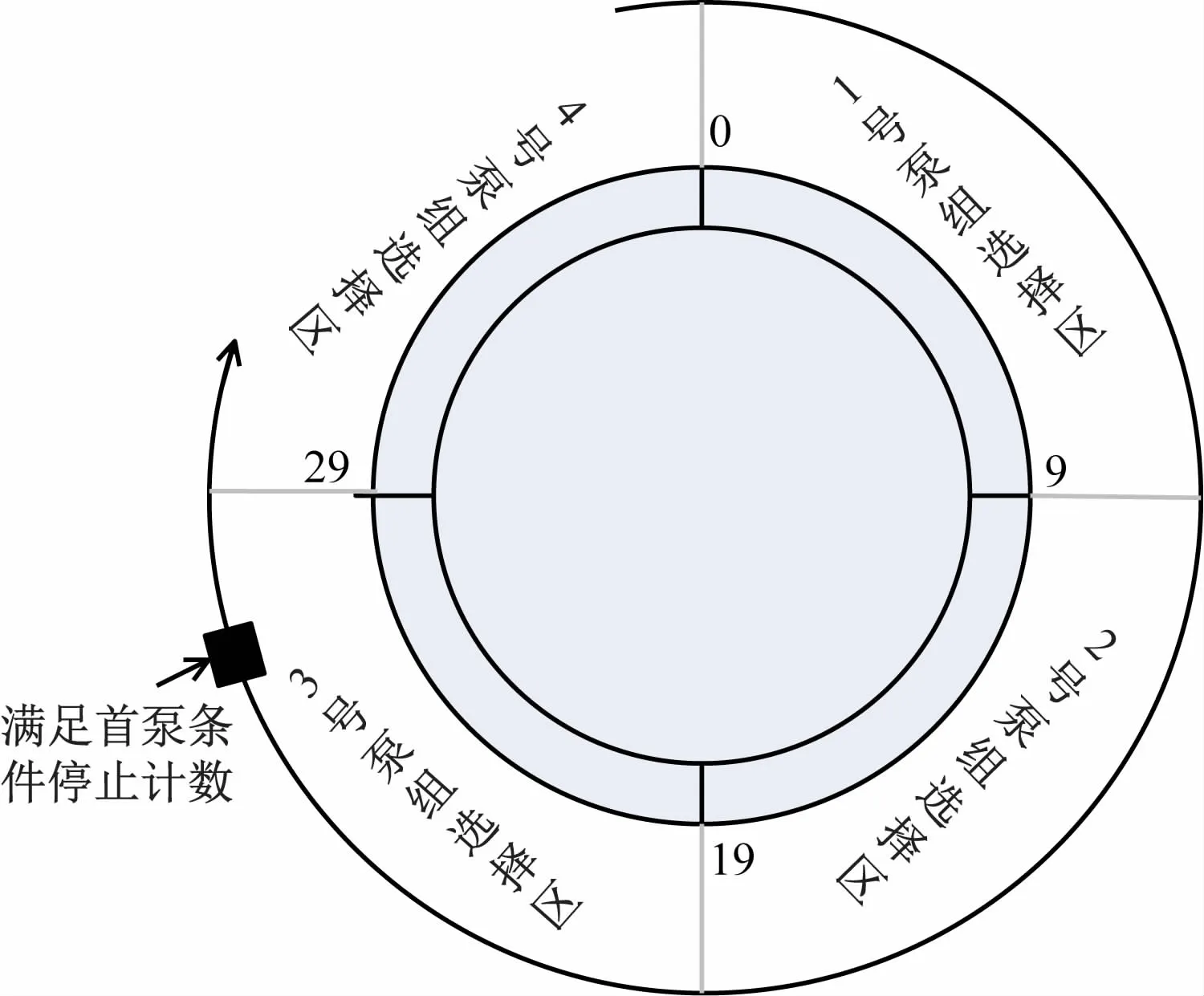

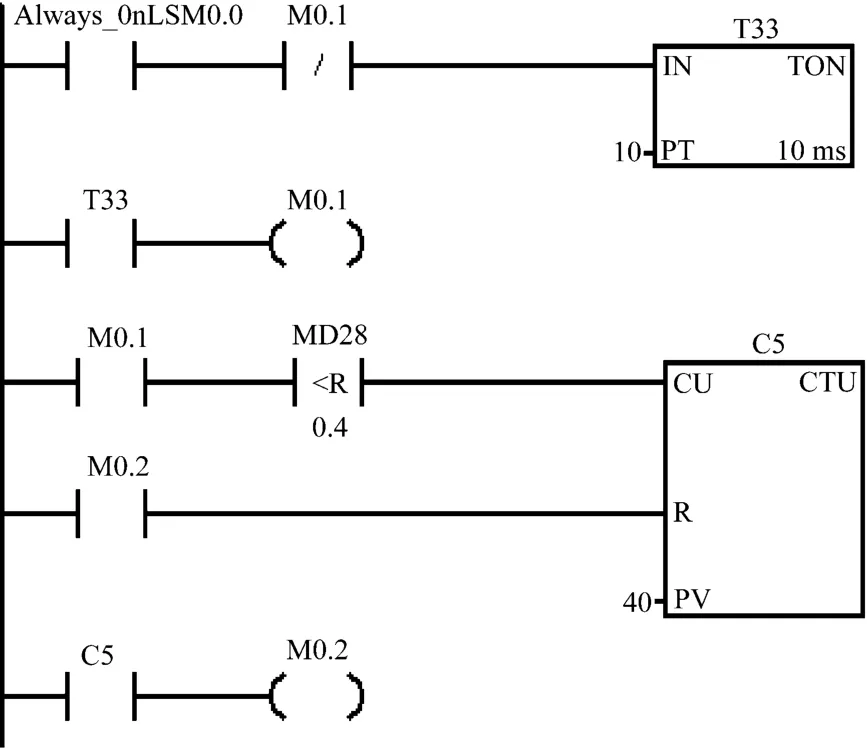

2.1.1 首臺泵組投入抽簽方法

在首臺泵組投入之前,4臺泵組全部空閑。為能在抽簽時對4臺泵組進行均勻全覆蓋,抽簽器必須有4個標簽來與4臺泵組對應。首先利用PLC的定時器T33,以10 ms的時間間隔循環計數,每計滿10輸出1個脈沖,即該脈沖的時間間隔為0.1 s,用該0.1 s的脈沖驅動PLC的C5計數器在0~39內循環計數,水窖水位隨機變化;當PLC檢測到液位>0.4 m時,C5計數器停止計數并記錄該計數值,此時計數器的計數值為0~39內的任意值。將計數器的計數范圍平分為4段,每段與相應編號的泵組對應,計數器計數值落入哪段便啟動相應編號的泵組,首臺泵組投入抽簽器運行原理圖和抽簽器梯形圖分別見圖4和圖5。

圖4 首臺泵組投入抽簽器運行原理圖

圖5 首臺泵組投入抽簽器梯形圖

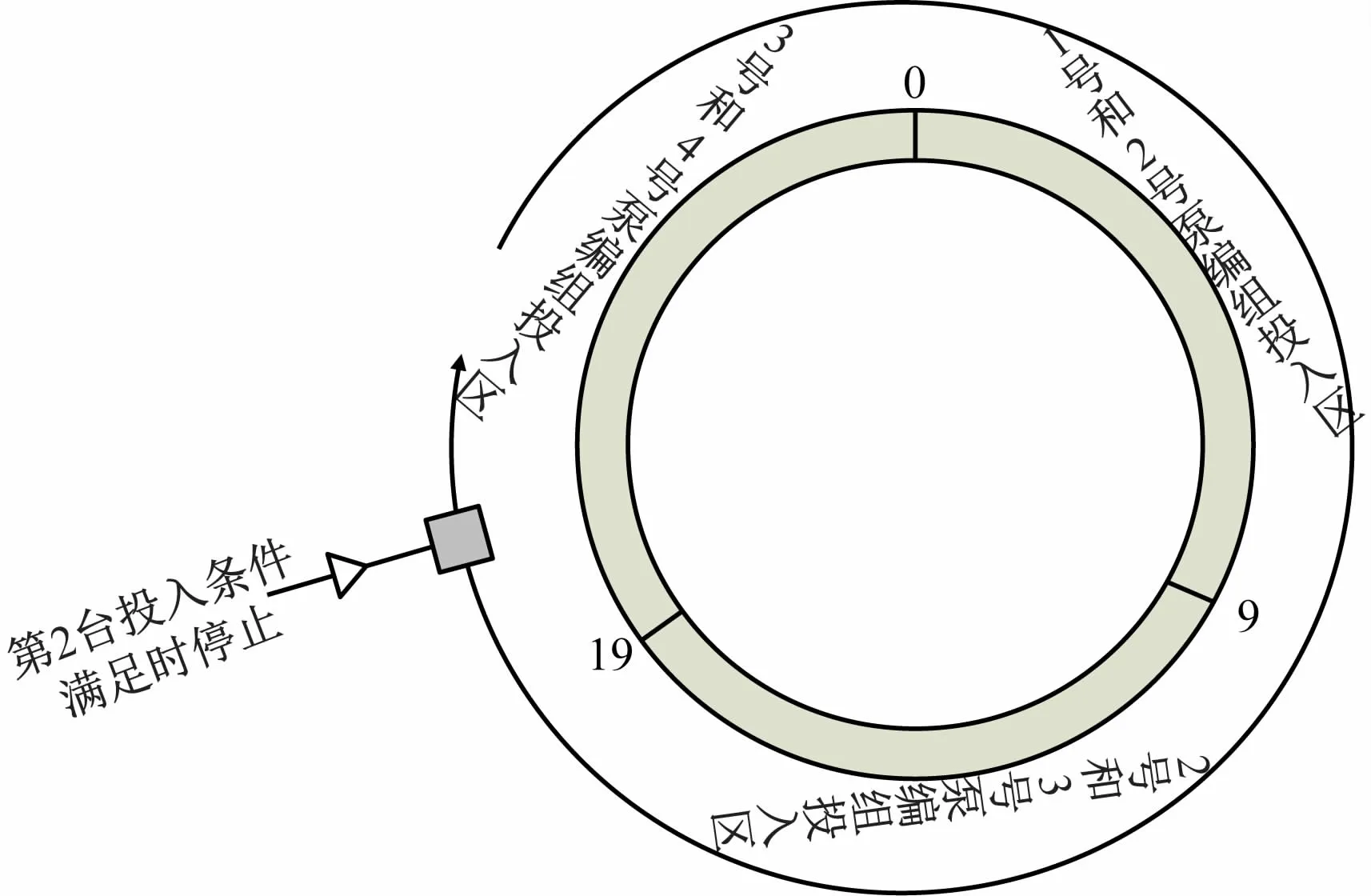

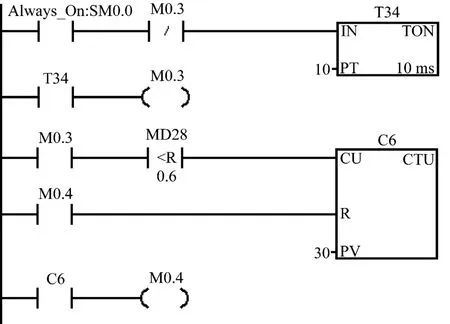

2.1.2 第2臺泵組投入抽簽方法

在第2臺泵組投入之前,已有1臺泵組投入使用,剩余3臺泵組處于空閑狀態。為在剩余的3臺泵組投入使用時對其進行均勻覆蓋,抽簽器必須有3個標簽對這3臺泵組進行全覆蓋。為建立第2個抽簽器,利用PLC的定時器T34,以10 ms的時間間隔循環計數,每計滿10輸出1個脈沖,脈沖間隔為0.1 s,用該脈沖驅動PLC的C6計數器在0~29內循環計數。若首臺泵組投入之后不能滿足抽水要求,則水位繼續上升;當PLC檢測到水位>0.6 m時,C6計數器停止計數并記錄該數值,此時計數器的計數值為0~39內的任意值。同樣將計數器的計數范圍平分為3段,與剩余的3臺泵組相對應,計數器的計數值落入哪個區間,便根據第2臺泵組投入調度方法投入第2臺泵組,第2臺泵組投入抽簽器運行原理圖和抽簽器梯形圖分別見圖6和圖7。

圖6 第2臺泵組投入抽簽器運行原理圖

圖7 第2臺泵組投入抽簽器梯形圖

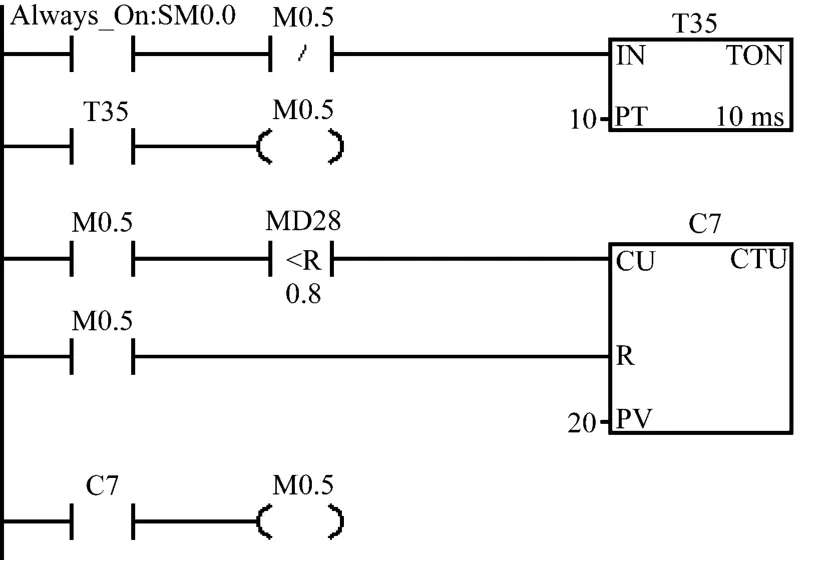

2.1.3 第3臺泵組投入抽簽方法

在第3臺泵組投入之前,已有2臺泵組投入使用,剩余2臺泵組處于空閑狀態。為實現抽簽器對剩余2臺泵組的全覆蓋,此時抽簽器只需2個標簽即可。抽簽器的建立方法與上面所述方法相同,利用PLC的定時器T35,以10 ms的時間間隔循環計數,每計滿10輸出1個脈沖,用于驅動PLC的C7計數器在0~19內循環計數。若2臺泵組投入之后不能滿足抽水要求,則水位繼續上升;當PLC檢測到水位>0.8 m時,C7計數器停止計數并記錄該計數值,此時計數器的計數值為0~19內的任意值。同樣將計數器的計數范圍平分為2段,作為剩余2臺泵組的對應選擇區間,計數值落入哪段區間,便利用泵組調度方法,選取第3臺泵組投入使用,第3臺泵組投入抽簽器運行原理圖和抽簽器梯形圖分別見圖8和圖9。

當系統中已有3臺泵組投入使用時,若需投入第4臺泵組,不必再用抽簽的方式,因為此時系統中只有唯一一臺泵組沒有運行,只需直接將該泵組投入運行即可。

2.2 泵組投入調度

為將抽簽器的抽簽結果與相應的泵組一一對應,必須采用一定的調度方法,以保證泵組投入的完全覆蓋。首先對4臺泵組進行編號,分別為1號泵組、2號泵組、3號泵組和4號泵組。

圖8 第3臺泵組投入抽簽器運行原理圖

圖9 第3臺泵組投入抽簽器梯形圖

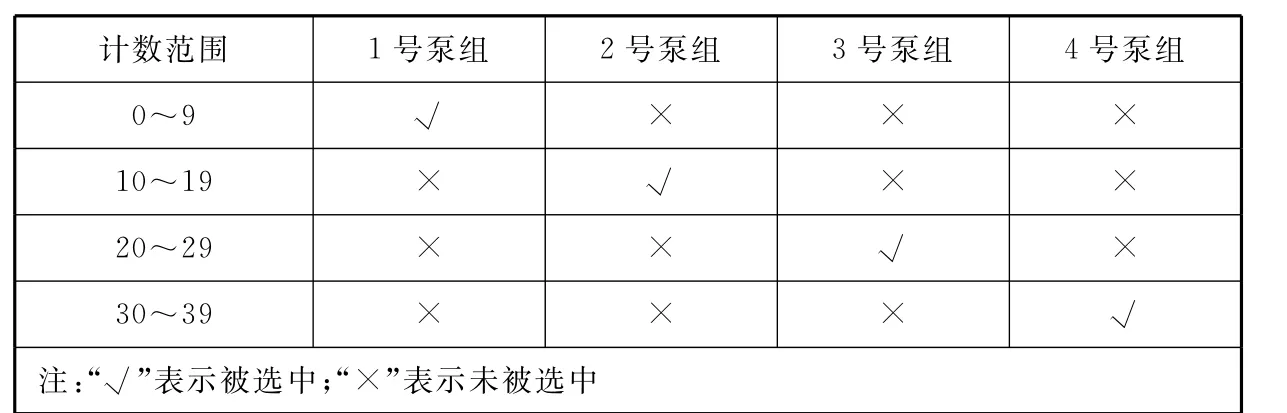

2.2.1 首臺泵組投入調度

首臺泵組的投入相對簡單,只需根據滿足首泵投入條件時計數器的計數值落入的區間來直接判斷啟動哪臺泵組,具體調度方法見表1。

表1 計數器計數范圍與被選中泵組對應關系

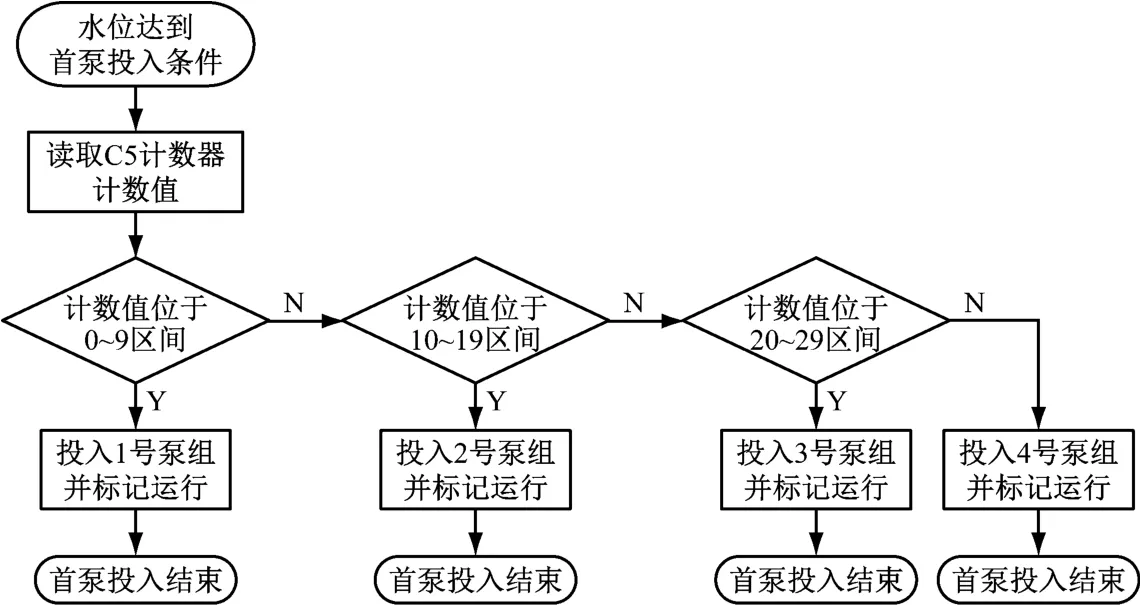

當計數器的計數值為0~9內的任意值時,投入1號泵組,并標記運行;當計數器的計數值為10~19內的任意值時,投入2號泵組,并標記運行;當計數器的計數值為20~29內的任意值時,投入3號泵組,并標記運行;當計數器的計數值為30~39內的任意值時,投入4號泵組,并標記運行。首臺泵組投入調度程序流程圖見圖10。

圖10 首臺泵組投入調度程序流程圖

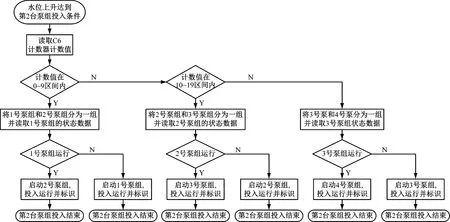

2.2.2 第2臺泵投入調度

由于首臺泵的投入完全隨機,只知道4臺泵組中已有1臺泵組投入運行,當第2臺泵組的啟動條件滿足時,抽簽器的計數值落入0~29內的3個數值區間內。

1)當計數范圍為0~9時,將1號泵組和2號泵組分為一組,由于系統已啟動1臺泵組,2臺泵組中至少有1臺未啟動。首先判斷1號泵組是否啟動;若1號泵組未啟動,則啟動1號泵組并標識;若1號泵組已啟動,則啟動2號泵組并標識,第2臺泵組投入結束。

2)當計數范圍為10~19時,將2號泵組和3號泵組分為一組,由于系統已啟動1臺泵組,2臺泵組中至少有1臺未啟動。首先判斷2號泵組是否啟動;若2號泵組未啟動,則啟動2號泵組并標識;若2號泵組已啟動,則啟動3號泵組并標識,第2臺泵組投入結束。

3)當計數范圍為20~29時,將3號泵組和4號泵組分為一組,由于系統已啟動1臺泵組,2臺泵組中至少有1臺未啟動。首先判斷3號泵組是否啟動;若3號泵組未啟動,則啟動3號泵組并標識;若3號泵組已啟動,則啟動4號泵組并標識,第2臺泵組投入結束。

第2臺泵組投入調度程序流程圖見圖11。

圖11 第2臺泵組投入調度程序流程圖

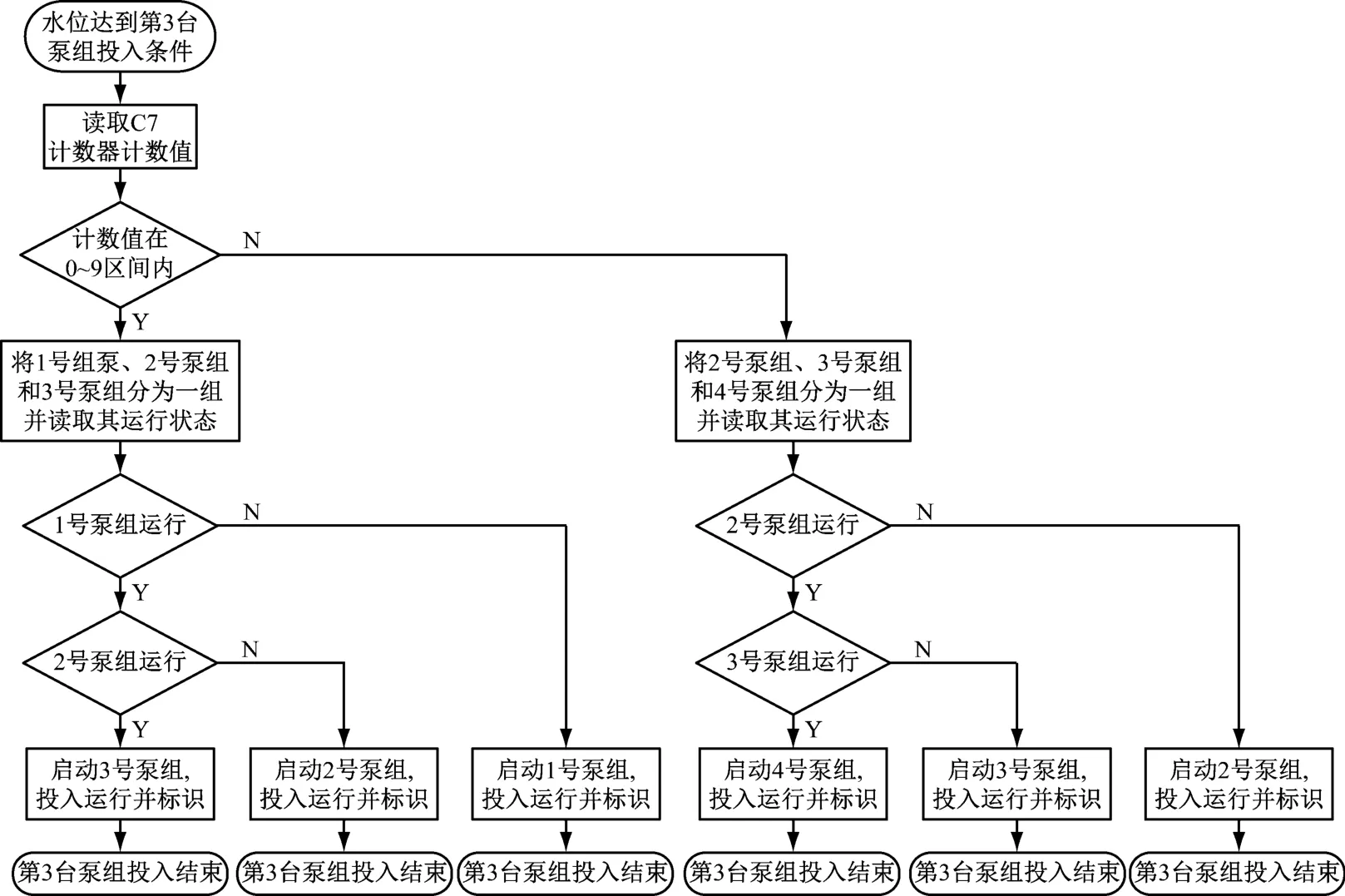

2.2.3 第3臺泵組投入調度

當水窖水位達到第3臺泵組的啟動條件時,系統中已有2臺泵組投入使用,根據第3個抽簽器抽到的計數值決定第3臺泵組的投入。

1)當計數范圍為0~9時,將1號泵組、2號泵組和3號泵組分為一組,此時系統已啟動2臺泵組,2臺泵組中至少有1臺未啟動。首先判斷1號泵組是否啟動;若1號泵組未啟動,則啟動1號泵組并標識;若1號泵組已啟動,則判斷2號泵組是否已啟動;若2號泵組未啟動,則啟動2號泵組并標識;若1號泵組和2號泵組都已啟動,則啟動3號泵組并標識,此時第3臺泵組投入結束。

2)當計數范圍為10~19時,將2號泵組、3號泵組和4號泵組分為一組,3臺泵組中至少有1臺未啟動。首先判斷2號泵組是否啟動;若2號泵未啟動,則啟動2號泵并標識;若2號泵已啟動,則判斷3號泵是否已啟動;若3號泵組未啟動,則啟動3號泵組并標識;若2號泵組和3號泵組都已啟動,則啟動4號泵組并標識,第3臺泵組投入結束。

第3臺泵組投入調度程序流程圖見圖12。2.2.4 第4臺泵組投入調度

若3臺泵組都投入之后仍不能滿足抽水條件,則水位繼續上升;當水位上升到1 m時,判斷各泵組啟動標識位,投入最后一臺未啟動的泵組,第4臺泵組投入結束。

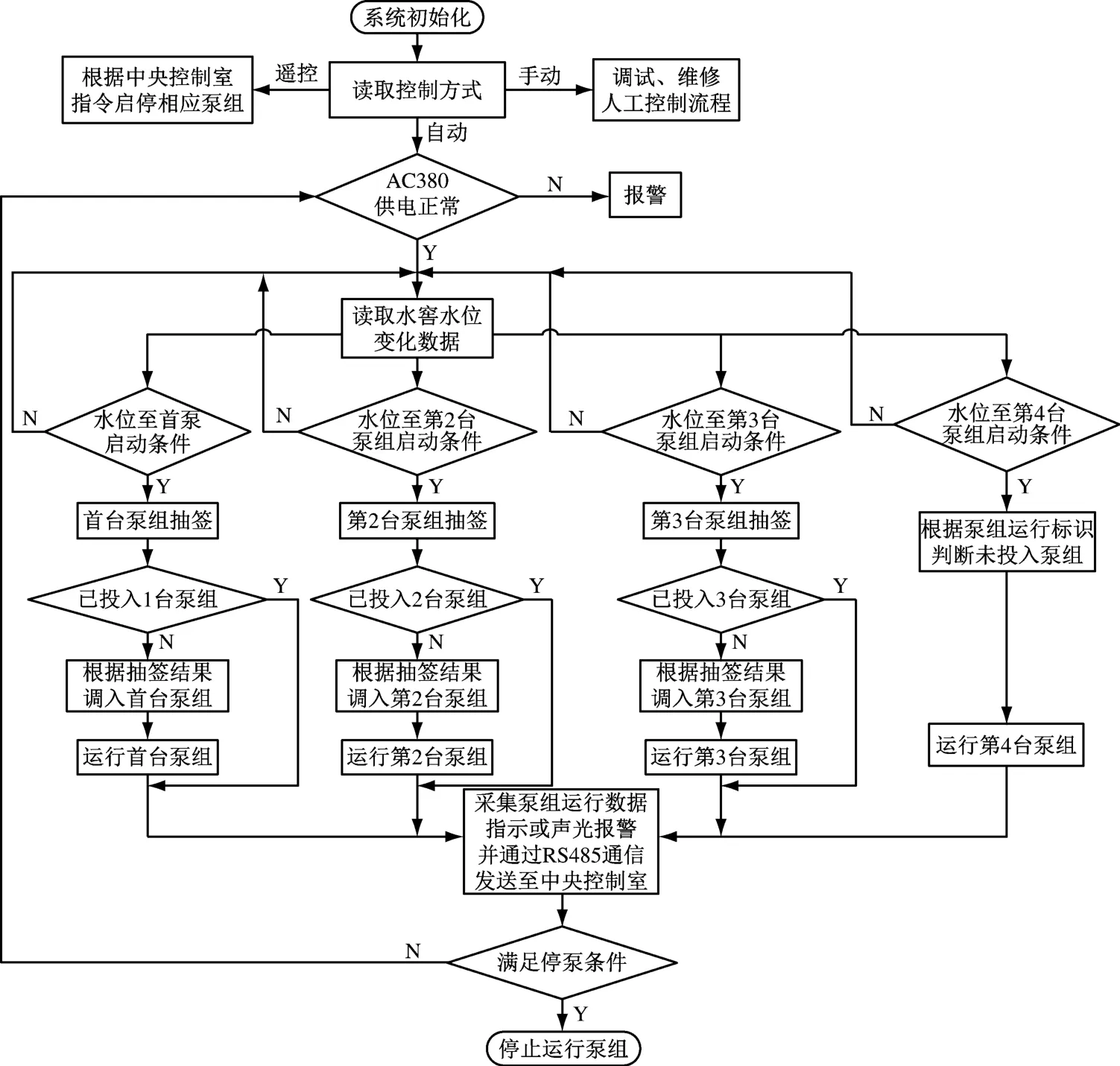

3 系統程序實現

控制系統程序設計主要基于控制要求和具體控制方案實現,系統的軟件設計包括主程序、手動子程序、自控子程序、遙控子程序和通信子程序等5部分。PLC的程序設計采用西門子STEP 7-Mico/WIN V4.0軟件編制,采用梯形邏輯圖開發,提高了軟件的可讀性,便于修改和維護。

PLC上電啟動之后,首先執行內部初始化,然后根據選擇的控制方式(手動、自動和遙控)進入相應的子程序流程。整個程序主要包括運行前水位和供電狀態檢測、正常啟停泵組、運行參數檢測和故障報警、故障停泵等[4],系統程序流程圖見圖13。

圖12 第3臺泵組投入調度程序流程圖

圖13 系統程序流程圖

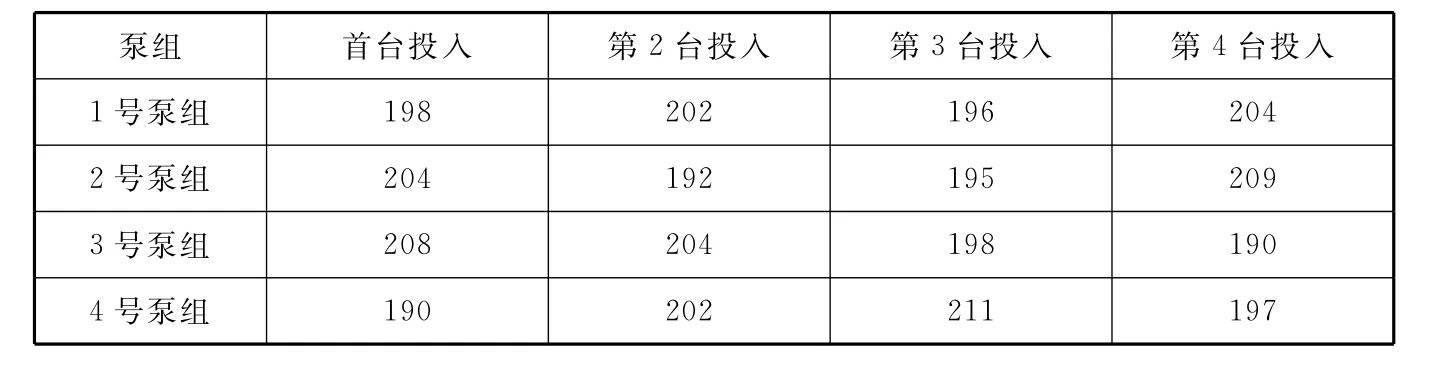

4 系統模擬實測

為檢驗系統對泵組的調度是否隨機,采用模擬的方法輸入模擬水位變化信號,統計PLC輸出的4臺泵組的啟動輸出信號。為保證輸出結果具有普遍意義,模擬水位變化采用從最低位變化為最高位的800次變化,每臺泵組在投入序列中的投入次數見表2。

表2 800次模擬實測各泵組投入次數統計 次

由實測結果可知:在800次全序列投入實測中,各臺泵組的投入機會基本上是均等的;在每次投入中,泵組號的分布機會也基本上是均等的,都為接近200次的理想值;當使用的次數足夠多時,每臺泵組的投入機會是均等的。因此,該系統采用的泵組調度方法可實現各臺泵組的隨機投入,進而保證各臺泵組均衡使用,有效降低因某臺固定泵組長期使用而導致故障率提高的風險。

5 與其他調度方法對比

目前給水、排水系統中常用的多泵組調度方法有FIFO順序循環調度和等時長調度2種[6]。前者按照設定的順序,采用先進先出的方法循環調度所有泵組;后者則為每臺泵組設定固定時長,當運行泵組達到運行時長之后停止運行,啟動后續泵組并記錄運行時間,保證各臺泵組的運行時間均等。這2種泵組采用的調度方法在給水量和排水量不變且長期穩定給水、排水時具有明顯優勢[7],但對于柴油機中間水窖這種來水量和來水時刻隨機的排水系統而言存在明顯的不足,此時采用FIFO順序循環調度方法不能保證各臺泵組均衡使用。此外,當出現頻繁隨機少量來水的情況時,采用等時長調度方法存在頻繁啟動同一泵組的現象,進而增加該泵組發生故障的風險;而隨機泵組調度方法可將多次頻繁啟停動作均衡分配至每臺泵組,降低單臺泵組因頻繁啟停而損壞的風險。因此,該隨機泵組調度方法相對于以上2種調度方法,在給水量和排水量隨機變化的情況下,在泵組運行時間均衡和啟停次數均衡方面具有明顯的優勢。

6 結 語

本文所述泵組控制系統以西門子S7-200型PLC為控制核心,通過合理設計程序和對原排水系統進行改進,實現根據水窖水位的預設高度和變化速度,由“抽簽器”抽簽決定投入哪臺泵組,確保在自動狀態下泵組投入完全隨機。該系統在減輕人員勞動強度的同時,可保證泵組均衡使用并提高設備的利用率,降低設備的故障率,節能增效。該系統性能穩定、運行可靠、故障率低,且具有故障自檢和保護功能,設置的人工控制方式便于對系統進行檢修維護,擴展的通信接口可將系統運行狀態和報警數據傳輸至中央控制室,實現對泵組的遠程監控。該系統(尤其是基于“抽簽器”的調度方法)對其他廠礦的供排水系統也有一定的借鑒意義。