城市高架路全影型聲屏障的設計優化與施工

王玎君, 柯 慶, 奚 皓

(1.上海船舶運輸科學研究所,上海200135;2.上海市路政局,上海200023)

0 引 言

2017年12月29日,嘉閔高架南南延伸段(S32—莘松路)和S32嘉閔立交及收費廣場工程順利完工,實現了S32高速路與嘉閔高架城市快速路的互通,為完善上海西部地區干線路網、改善區域交通條件提供了有力保障。該工程采用了諸多新技術、新工藝、新材料和新設備。為降低嘉閔高架南南延伸段(S32—莘松路)城市快速路建成通車之后產生的交通噪聲對周圍聲環境保護目標的影響,工程設計單位從環保和安全保密的角度對該段高架道路進行全影型聲屏障降噪設計,為同類型聲屏障工程的設計和施工提供借鑒。

1 工程概況和主要技術參數

1.1 工程設計范圍

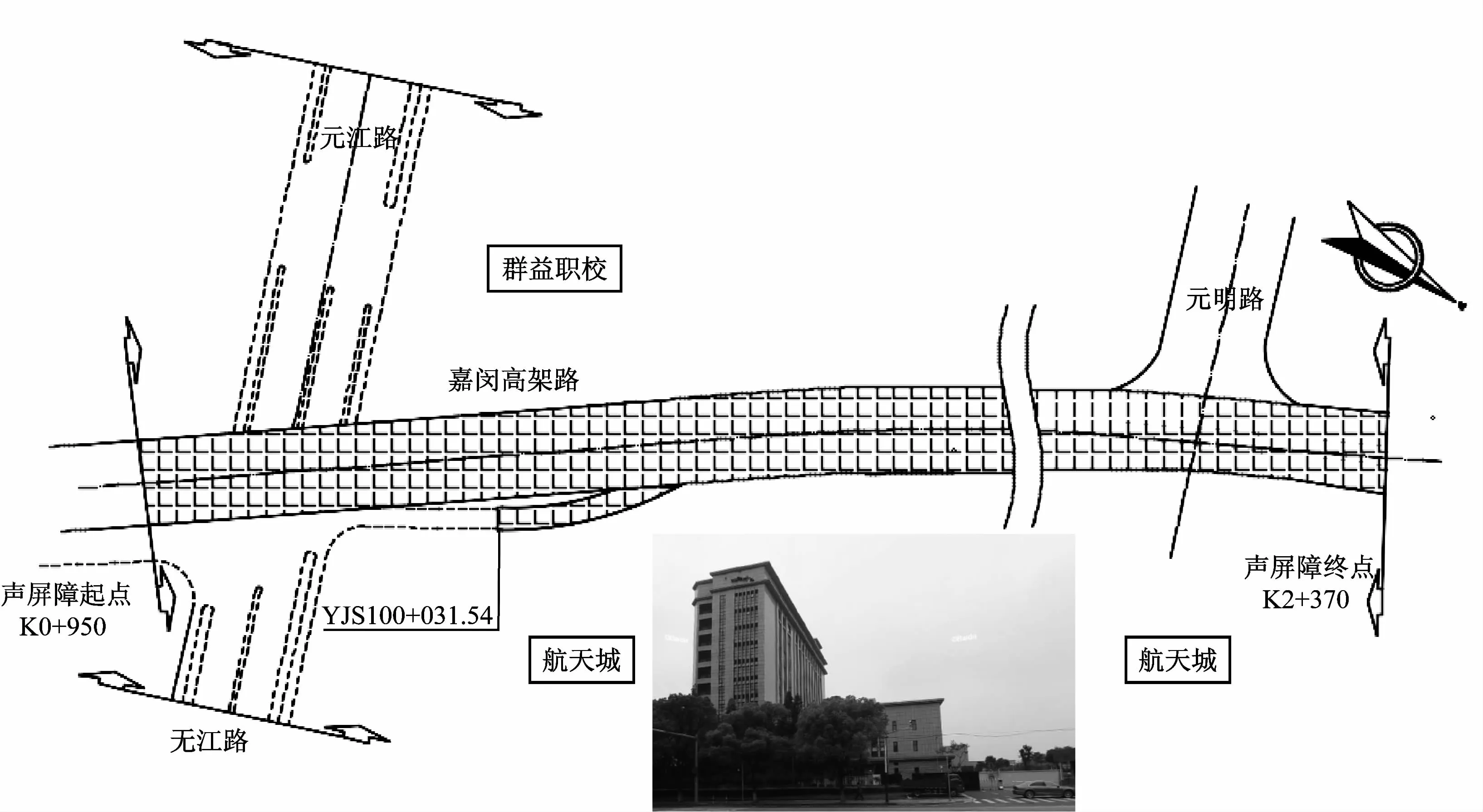

嘉閔高架南南延伸段(S32—莘松路)城市快速路主線全影型聲屏障總長約1 500 m,工程設計范圍為高架全影型聲屏障覆蓋區域(樁號K0+950~K2+370),包括元江路上匝道全影型聲屏障覆蓋區域(樁號YJSK0+031.54~YJSK0+260.13)。高架道路聲屏障平面布置圖見圖1。

圖1 高架道路聲屏障平面布置圖

1.2 主要技術參數及說明

1)結構主要設計參數:項目采用的基本風壓為0.55 k N/m2;地面粗糙度為B類;按重要性分級,結構安全等級為二級;結構設計合理使用年限為50 a;建筑抗震設防烈度為7度;基本地震加速度值為0.10g。結構的環境類別為一類。

2)全影型聲屏障主結構(見圖2)為門式鋼架結構,以全鋼結構作為主要支撐受力框架,主線跨度為25~38 m,單元跨距為2.0 m。全影型聲屏障邊側鋼柱(HW250)和中間鋼柱(HW200)的柱腳均通過高架橋防撞墩預埋錨栓與下部主體結構連接,鋼梁采用同規格的型鋼與鋼柱連接,檁條采用HW150型鋼與鋼梁或鋼柱連接。為保證鋼架的縱向穩定性,在立柱頂部和中部沿線路縱向設置縱向系桿和柱間支撐,在對應柱間支撐位置處設置屋面斜撐。

圖2 全影型聲屏障橫斷面示意

3)根據敏感點保護的需要,在全影型聲屏障東側直立段設置全金屬吸隔聲屏,在全影型聲屏障西側直立段設置亞克力全透明隔聲屏,直立段與頂部連接段和頂部屋面全部采用金屬吸隔聲屏,屏體均通過插裝的方式固定在鋼架結構的HW型鋼翼緣內。整個屏體設置總面積近5萬m2。

4)出于采光和消防排煙的需要,在全影型聲屏障頂部中間開口處設計5 m寬的采光和排煙帶,采用?32鋼管進行間隔柵欄布置,有效避免空中意外墜物對下面車道的行車安全造成影響。

1.3 深化設計需考慮的問題

1.3.1 鋼結構的連接設計

全影型鋼結構的連接深化設計應考慮總裝工藝、運輸條件、現場吊裝環境和條件及工期節點等因素。

由于該項目的鋼結構跨度大(主線跨度25~38 m),受運輸和現場吊裝條件限制,無法在工廠化整體加工之后現場一次性吊裝就位,必須進行分段拼裝;同時,由于現場施工工期較短,交叉施工作業較多,施工場地有限,現場焊接拼裝不僅工作量大、工效差,而且會給焊接質量、現場防腐和高空作業安全管控帶來諸多不利因素,進而影響項目實施的進度、質量和安全控制。

1.3.2 吸隔聲屏的安裝設計

全影型吸隔聲屏的安裝應考慮現場安裝和養護維修的便利性。在原設計中,直立段全影型聲屏障吸隔聲屏均通過插裝的方式安裝在鋼架或檁條的HW型鋼翼緣內,并用角鋼進行壓緊固定,安裝完成之后不易進行更換維修。在安裝屋面屏體時,存在難安裝、易漏水和易脫落等問題,給高架道路上車輛的運營帶來安全隱患。

1.3.3 吸隔聲屏的設置和材料設計

在設置全影型吸隔聲屏和設計吸隔聲屏的材料時,應考慮保密功能、吸聲功能、采光照明和消防排煙,并盡可能地避免屋面滲漏等問題出現。

在全影型聲屏障東側直立段采用復合通孔吸聲面板和鍍鋅隔板組成的空腔吸隔聲結構,以滿足東側敏感點的環保降噪和安全保密需求;在西側直立段采用鋁合金型材圍護的亞克力全透明隔聲屏,以滿足西側敏感點的隔聲降噪和高架道路采光通視的需求;在中央分隔帶上采用雙面復合通孔吸聲面板和鍍鋅中隔板組成的空腔吸隔聲結構,有效降低對面車道上行駛的車輛帶來的噪聲混響;在直立段與頂部連接段和頂部屋面采用復合通孔吸聲面板和鍍鋅隔板組成的空腔吸隔聲結構進行圍封,該結構形式除了存在上述安裝困難以外,還存在雨滴下落引起的二次噪聲污染。

1.3.4 全影型聲屏障線型設計

全影型聲屏障邊側鋼柱(HW250)和中間鋼柱(HW200)柱腳均與設置在高架橋防撞墩上的預埋件栓接,以保證整個建筑體型與高架道路線性貼合,但因防撞墩內設有大量結構鋼筋,在設置埋件時不可避免地存在橫向位置誤差和縱向位置誤差。因此,消除技術誤差,確保安裝合理和線性美觀是對全影型聲屏障進行二次優化設計需解決的問題,技術要求較高。

2 全影型聲屏障優化設計

2.1 鋼結構制作和組裝形式的優化設計

安裝鋼結構是全影型聲屏障建造中最重要的一個步驟。聲屏障鋼柱與鋼梁的連接和檁條與鋼梁的連接均采用焊接的方式,具有連接強度高、結構穩定性好等優點,但因現場焊接節點太多,工作量較大,現場施工的效率較差,對控制項目的進度十分不利;同時,現場焊接作業受施焊環境、高空作業安全、道路交叉施工、鋼結構二次防腐和地面成品保護等因素的影響較大,現場施工的適應性、針對性和可操作性不強。從確保現場施工進度、保證產品質量和安全環保的角度考慮,鋼結構系統施工宜采用工廠化預制、主鋼結構分段拼裝和現場栓接替代焊接的方案。

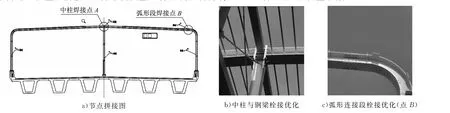

1)工廠化預制可保證鋼結構的焊接質量:將鋼結構焊件轉移到工廠定點制作,焊機和夾具的定位充分、穩固,焊接工藝穩定,施焊環境好,焊接質量可控。焊縫質量由工廠質檢部門監督控制;焊接質量按生產職責分配,全過程精細化把控,使質量的可追溯性得到有效保證。圖3為工廠化預制構件。

圖3 工廠化預制構件

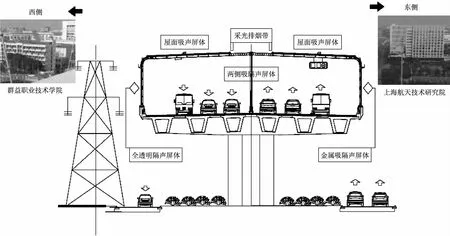

2)主鋼結構分段和拼接點的優化設計:全影型聲屏障門式鋼架的現場拼裝位置應根據總裝工藝、運輸條件及現場吊裝環境和條件確定,且應避開應力集中點最大位置;根據類似全影型聲屏障施工優化設計的經驗并結合工程實際,主鋼結構的現場拼裝位置應設置在直立段與圓弧段交接處下方的350 mm處、中間鋼柱與鋼梁拼接處和直段鋼梁長度≤12 m處(見圖4)。

圖4 主鋼結構拼接點優化選擇

3)主鋼結構現場拼裝方式的優化設計:從確保現場施工進度和滿足安裝工藝要求的角度考慮,主鋼結構現場拼裝采用高強度螺栓連接代替焊接(見圖5),可大大提高現場施工的效率,縮短施工工期;同時,可確保鋼結構施工質量,避免因現場焊接質量不合格或現場防腐處理不到位而產生質量缺陷。

圖5 主鋼結構拼接方式優化替代

4)檁條與主鋼結構的連接方式優化設計:檁條一般在鋼結構安裝完畢之后安裝,若采用焊縫連接檁條與主鋼結構,則因主結構已存在自重應力,高溫會使受力的桿件產生局部急速變形而影響穩定;在鋼結構就位之后,檁條不宜在主鋼結構上施焊連接,且現場大量的檁條焊接會使施工效率下降、焊接和二次防腐質量控制的難度增大。因此,從保證結構安全、提高施工效率和控制質量的角度考慮,提出將檁條與主鋼結構的連接方式優化為螺栓連接。經計算,采用M12、8.8級高強度螺栓連接,節點的連接強度標準不變,但現場施工的效率提高1倍以上。

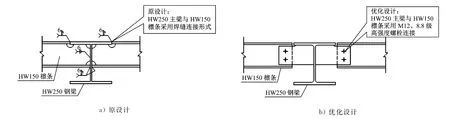

2.2 屋面吸聲材料和結構形式的優化設計

全影型聲屏障屋面結構原設計(見圖6a))是將單元金屬吸隔聲屏嵌裝在HW150屋面檁條內,屏體材料主要是復合通孔吸聲面板和鍍鋅隔板組成的空腔吸隔聲結構,安裝在屋面頂部會因雨滴下落而導致二次噪聲污染。塊狀嵌入式安裝設計因頂部HW150型鋼檁條翼緣凹槽間距較小,屏體正面插裝進入的空間較小,很難安裝,存在大量低效率狀態,若通過縮小屏體尺寸勉強嵌入安裝,則與翼緣板的搭接量會很小,受溫度、振動等因素影響,很容易滑移出型鋼翼緣;同時,塊狀屏體與四周型鋼翼緣邊組成的結構形式存在大量的搭接縫,一旦下雨,極易滲漏,給高架道路上車輛的運營帶來安全隱患。

針對工程施工過程中和運營之后存在的問題與不足,從提高施工效率、優化材料組成和結構功能的角度出發,將屋面頂部的塊狀屏體優化為整體式金屬屋面結構(見圖6b))。金屬屋面吸隔聲材料自內向外由穿孔鋁合金板、防水透氣層、玻璃吸聲面、防護層和壓型鋼板等組成,材料的優化組合既能有效提高屋面的吸聲系數和吸聲功效,又可防止雨滴帶來的二次噪聲污染。整個金屬屋面采用整體式滿鋪設計,各層材料從鋼結構的最頂層開始分層鋪設,無任何阻擋,能有效解決上述施工難題,提施工效率,保證屋面施工質量。

圖6 檁條與主鋼結構連接的替代優化

2.3 屏體結構的安全設計

2.3.1 屋面結構的抗風揭安全設計

2.3.1.1 風揭破壞的危害分析

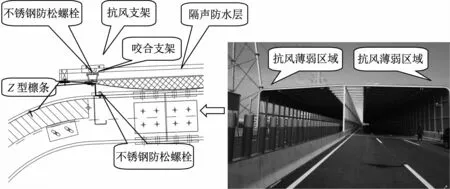

可靠的安全連接技術是保證聲屏障屋面穩定性的基礎,根據以往的實例,四周邊緣區域是抗風薄弱區域,強風容易在某薄弱處將屋面板掀起,然后擴大損壞,造成卷翻、吹飛等情況。因此,須對不同風向下聲屏障屋面各部位的風壓進行分析,找出風壓的最大值、最小值和分布區域,合理選擇壓型板的板型、板厚和檁條間距,并在金屬屋面抗風揭能力最弱處進行強化加固設計,從而提高屋面的抗風揭能力。

2.3.1.2 選擇抗風支架和防松螺栓固定

對壓型鋁屋面板的抗風揭性能進行分析,結果表明,對于相同板型、相同板厚和相同檁條間距的壓型鋼板而言,加設抗風支架會對抗風等級產生顯著的影響。若板型采用65/400,板厚為1 mm,檁條間距為1 500 mm,則在設置抗風支架之后,抗風等級將從2.9提高到4.3;若板型采用65/400,板厚為1 mm,檁條間距為1 000 mm,則在設置抗風支架之后,抗風等級將從3.6提高到6.1。由此可見,設置抗風支架能顯著提高整體結構的安全抗風性能。考慮到屋面吸聲屏體連接固定強度等因素,須在最不利處采用不銹鋼材質的防松螺栓加固,避免最薄弱處被風揭。圖7為抗風薄弱區域節點示意。由圖7可知,通過Z型檁條的連接加固,頂面不銹鋼防松螺栓壓緊固定隔聲防水層端頭既能起到隔聲防噪的作用,又可提高風荷載薄弱區域抗風支架整體結構的受力能力。底面不銹鋼防松螺栓將受力傳遞到下面的C型檁條體系中,通過優化節點使抗風體系的設計更加合理,既兼顧后期維護的安全性,又在細節上兼顧每個可能的漏聲點,滿足聲屏障隔聲降噪的本質需求。

圖7 抗風薄弱區域節點示意

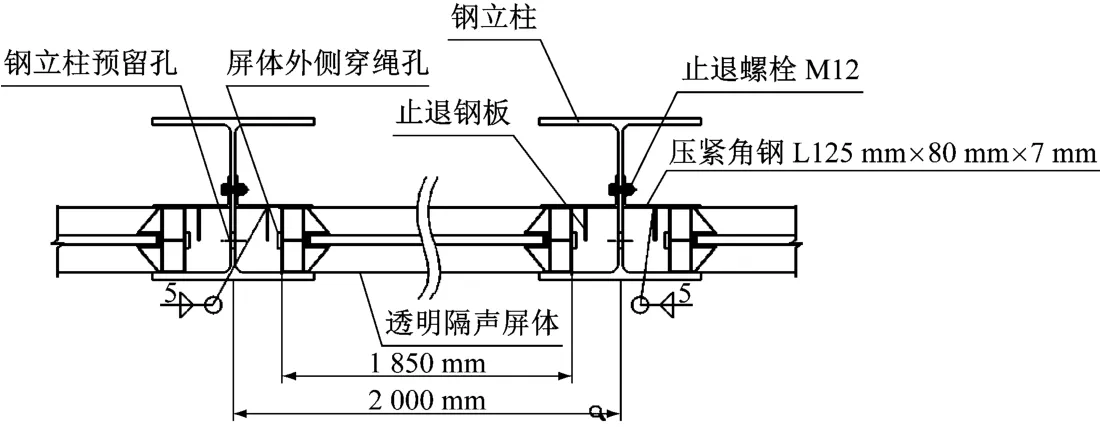

2.3.2 側面屏體結構安全優化設計

根據以往的經驗,高架快速路運行之后的路面振動和溫度變化可能會迫使屏體的位置發生變動,因此提出在聲屏障鋼立柱中間預留鋼絲繩孔,設計不銹鋼鋼絲繩自下而上貫穿于屏體外側面,與鋼立柱預留孔串聯為一體,端部設置專用的夾頭固定牢靠,確保屏體不會沿鋼立柱內側滑落,使安全性能得到進一步保證。

此外,在屏體定位方向焊接止退鋼板,簡化施工定位工序,能有效提高施工的安全性,限制屏體安裝偏差,從而提高施工的精準度。該優化設計可預先控制兩側屏體的搭接量,防止屏體兩側端面出現偏移脫落的風險;同時,能有效提高隔聲屏兩側與H型鋼翼緣貼合的緊密性,防止漏聲。圖8為側面屏體安全設計圖。

3 計算機建模對施工的技術指導

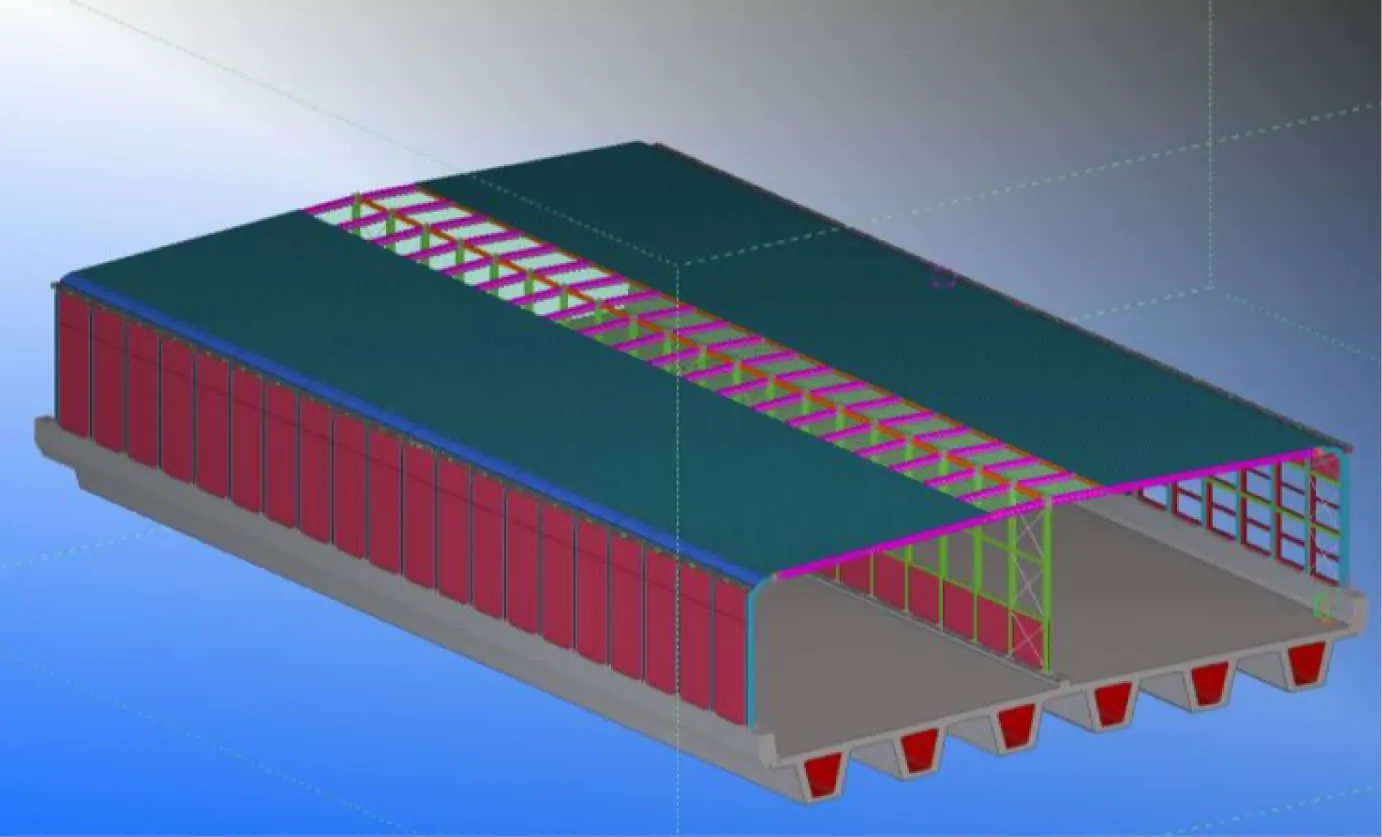

全影型聲屏障的設計難點在于保證整個建筑體型與高架道路線形緊密貼合且平滑順暢,因此借助計算機建模輔助技術(見圖9)具有重要意義。計算機系統首先將從現場獲得的實時數據精準地顯示在預覽結果中,然后通過修改聲屏障立柱預埋件縱橫向坐標來避免與防撞墻鋼筋碰撞,達到一次性安裝成功的目的。需注意,在三維建模過程中,為達到美化視覺感受的目的,應從不同角度進行平衡和考量,包括生產、運輸、安裝和后期維護保養等,盡可能地按標準尺寸對結構部件進行調配,實現施工計劃的有序統一,減少非標聲屏障構件的生產和安裝工程量,提高施工效率,控制項目總體成本。

圖8 側面屏體安全設計圖

圖9 計算機建模輔助技術

4 全影型聲屏障施工實踐效果

全影型聲屏障俯視圖見圖10,具有以下施工實踐效果:

1)聲屏障鋼結構節點從焊接到螺栓連接的轉變可大幅減少現場特殊工種的焊接作業量;工廠化預制的鋼構件配合高強度的螺栓連接,可在保證構件質量標準不變的前提下,使現場安裝效率提高1倍,生產環境良好。

2)屋面屏體采用分層滿鋪設計,在極大地提高施工效率的同時,徹底消除塊狀屏體帶來的熱脹冷縮、漏聲、滲水和后期維護保養工作繁瑣等問題,使屋面的整體線型整齊、美觀。

3)抗風揭的安全優化設計使屋面圍護結構的安全性和實際使用效果更好,維護成本降低。

4)建模能直觀預覽測量現場聲屏障預埋件數據之后得到的鋼結構三維圖視效果和線形誤差量,經計算機輔助設計系統修正,可有效消除這些誤差,確保建筑線形平滑順暢,并以此指導鋼結構的工廠化制作和現場安裝,在提高精準度的同時,大大節省人力成本和物力成本,獲得很好的經濟效益。

圖10 全影型聲屏障俯視圖

5 結 語

以高架道路全影型聲屏障為研究對象,結合降噪目標和現場實際,通過在施工階段進行優化設計并輔以計算機軟件建模,系統地解決了聲學降噪、結構形式及安全、建筑線性、施工效率、施工安全和環保等方面的諸多問題,有效提高了現場施工效率,縮短了工期,項目實體安全可靠,降噪效果顯著。