能動型電磁液冷緩速器設計與試驗

郭文光 李德勝 葉樂志 張 凱 門 爽

(北京工業大學機械工程與應用電子技術學院, 北京 100124)

0 引言

隨著汽車工業技術的發展和道路交通的改善,重型車輛呈現出高速化、大噸位的發展趨勢,從而大幅度增加了車輛的制動負荷。因此,單一的機械制動系統已難以滿足重型車輛的制動要求。為保證重型車輛具有良好的行駛安全性、舒適性和經濟性,解決車輛在下坡連續制動所導致的制動性能嚴重衰退問題,國外在重型車輛上普遍采用緩速器制動裝置[1]。緩速器作為一種汽車輔助制動裝置,按其工作原理不同主要分為以下5種:發動機緩速器、排氣制動緩速器、電渦流緩速器、液力緩速器和永磁緩速器[2]。在這幾種緩速器中,電渦流緩速器以其低速大扭矩、結構簡單、可靠性高等優點,在汽車輔助制動市場上得到了最為廣泛的應用[3]。然而電渦流緩速器工作時需要消耗大量的電能,這對汽車蓄電池產生較大的沖擊,且由于采用風冷方式散熱,持續制動時制動力矩熱衰退嚴重[4-5]。

針對電渦流緩速器性能的不足,SHEN等[6]提出一種具有雙轉子盤的自勵式電渦流緩速器,該緩速器通過內置永磁發電機實現自勵。NIAN等[7]提出一種基于永磁發電機的能量收回式制動系統。ZHANG等[8-9]提出一種自勵式電磁液冷緩速器,較好地解決了緩速器耗電和熱衰退等問題。然而,上述方案均利用永磁電機實現自勵,不可避免地帶來了成本問題,且并沒有充分將車輛制動能量回收再利用。

本文針對重型車輛制動,基于渦流制動和開關磁阻電機再生復合制動原理,提出一種能動型液冷式緩速器。通過建立渦流制動和電機再生數學模型,同時結合數值模擬方法,對該新型緩速器制動性能和發電性能進行研究。

1 結構與工作原理

提出的能動型緩速器結構上由液冷式電渦流緩速器和外轉子單相磁阻電機組成。液冷式電渦流緩速器由外形類似于圓環的定子、具有導磁凸極的轉子和一組獨立的勵磁線圈構成;外轉子單相磁阻電機由磁阻電機定子、磁阻電機轉子、磁阻電機繞組和相位檢測部分構成;緩速器轉子和磁阻電機轉子固定在轉子支架上,與汽車傳動軸一起旋轉,如圖1所示。緩速器線圈在通入直流電后產生磁場,定子切割旋轉的轉子發出的磁力線產生渦流,電渦流產生的磁場與勵磁線圈產生的磁場相互作用產生制動力[10-14]。制動時定子上產生的熱量通過循環冷卻液帶走。開關磁阻電機運行時遵循磁阻最小原理,因磁場彎曲而產生切向的磁拉力,從而實現發電和電動的功能[15]。

圖1 新型能動型緩速器Fig.1 Structure diagram of new energy recovery retarder1.小磁鐵 2.相位檢測部分 3.緩速器轉子支架 4.磁阻電機線圈 5.緩速器勵磁線圈 6.冷卻水道 7.緩速器轉子 8.磁阻電機定子 9.磁阻電機轉子 10.轉子凸極 11.轉子齒連接部分

2 渦流制動電磁分析

2.1 電磁場數學模型

2.1.1靜態磁場

根據液冷式電渦流緩速器結構的對稱性,只對模型的1/12進行計算和分析。當緩速器的勵磁線圈被通入電流時,勵磁線圈產生的磁場圍繞轉子、氣隙和定子之間構成回路,如圖2a所示。每個回路的等效磁路如圖2b所示。

圖2 電渦流緩速器靜態磁路圖Fig.2 Static magnetic circuit diagrams of eddy current retarder1.定子 2.磁路 3.線圈 4.轉子 5.水道 6.轉子凸極 7.電渦流

因此,將磁路中的磁阻簡化為

R=Rab+Rbc+Rcd+Rda

(1)

式中R——單個凸極齒磁路的總磁阻

Rab——定子部分總磁阻

Rcd——轉子部分總磁阻

Rbc、Rda——氣隙磁阻

轉子、定子均選用導磁率相對較高的鐵磁質材料制成,它們的磁阻相對于氣隙磁阻很小。因此,定子部分總磁阻Rab和轉子部分總磁阻Rcd可忽略不計[16]。故單個凸極磁路的總磁阻為

(2)

式中L0——氣隙長度S——凸極面積

μ0——真空磁導率

在恒定磁場下,磁路中的磁動勢Φ=NI/R,再根據基爾霍夫定律[17]與式(2)可得氣隙磁場中的磁感應強度為

(3)

式中N——線圈匝數I——勵磁電流

2.1.2瞬態磁場

電渦流緩速器工作時,旋轉的轉子凸極使定子內表面感應渦流。定子內的渦流會產生磁動勢,該感應磁動勢將對勵磁線圈的主磁場產生影響,即渦流磁動勢會影響原來氣隙磁場的大小和分布[18-20]。因此,氣隙磁場是由勵磁線圈產生的氣隙磁場和渦流產生的氣隙磁場的合成,根據式(3)得到的靜態氣隙磁場強度B0,可得

Bδ=B0+Bi

(4)

式中Bδ——氣隙內的合成磁場

Bi——渦流產生的氣隙磁場

緩速器內的瞬態電磁場滿足以下方程

(5)

(6)

J=σE

(7)

(8)

(9)

式中J——電渦流密度

μ——相對磁導率E——電場強度

σ——電導率t——時間

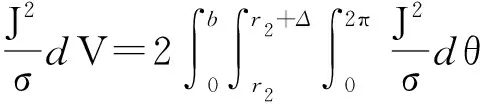

聯合式(5)~(9)得

(10)

聯合式(5)、(10), 可求得定子中的電渦流密度。渦流在定子上產生的功率為

(11)

其中

式中ω——轉子角速度

V——渦流等效趨膚深度的體積

r2——定子內徑

b——轉子軸向長度

Δ——渦流等效趨膚深度

2.2 數值模擬

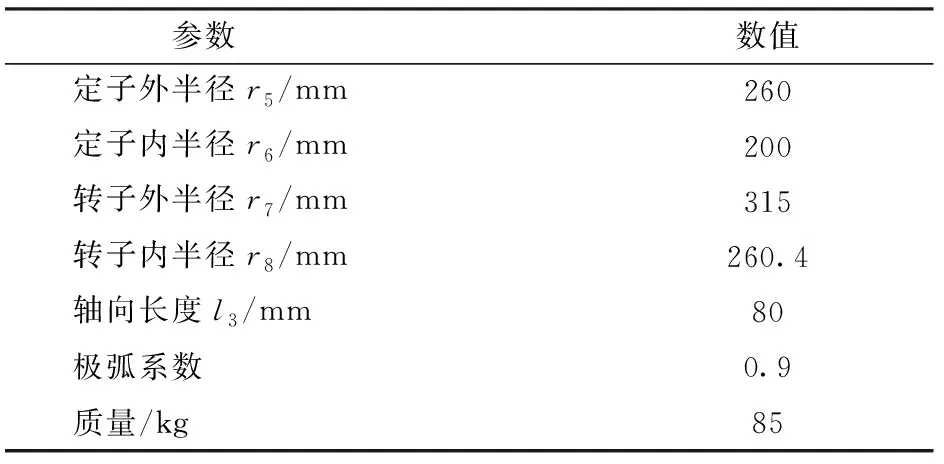

為了預測緩速器渦流制動性能,對電磁液冷緩速器進行有限元仿真,設計參數如表1所示。

2.2.1電磁場瞬態仿真

根據電渦流緩速器結構的對稱性,同時考慮有限元分析計算的時間問題,分析模型簡化為1/12。在模型分析時,設定線圈中勵磁電流為60 A,轉子轉速為1 000 r/min。瞬態氣隙磁場分布和渦流密度分布如圖3所示。由圖3a可以看出,勵磁線圈產生的磁通主要圍繞C型定子和轉子凸極構成回路,且轉子凸極中間部分產生的磁通密度較小,而其兩端部分產生的磁通密度較大。轉子凸極的特殊形狀增大了氣隙磁密的強度,有一定的聚磁效果。由圖3b可以看出,渦流更集中轉子凸極下邊緣對應的定子部分。

表1 電磁液冷緩速器的設計參數Tab.1 Design parameters of cooling electromagnetic retarder

圖3 電磁場瞬態仿真結果Fig.3 Transient simulation results of electromagnetic field

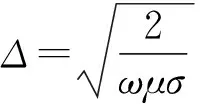

2.2.2制動性能仿真

為了研究緩速器的渦流制動性能,將線圈勵磁電流分別設定在20、30、50、80 A下進行仿真,轉子轉速設為0~2 000 r/min。仿真結果如圖4所示。由圖4可以看出,制動力矩隨著勵磁電流的增大而增大,不同勵磁電流下的制動力矩隨轉速的增加先快速增大,然后緩慢增大,最后趨于平穩。當勵磁電流為80 A,轉速在1 500 r/min時,緩速器制動力矩達到1 450 N·m。

圖4 不同勵磁電流下的制動力矩隨轉速變化曲線Fig.4 Braking torque-current curves under different exciting currents

3 再生制動器電磁場分析

提出的能動型緩速器的能量回收功能是靠6/6的單相外轉子磁阻電機實現,該單相磁阻電機定子和轉子都是凸極結構,均由硅鋼片制成。幾組勵磁線圈固定在定子上呈圓周均勻分布,當勵磁線圈通電時,相鄰勵磁線圈產生的磁場極性相反,磁通在相鄰的定、轉子凸極上形成閉合磁路,如圖5a所示;等效電路如圖5b所示。

圖5 開關磁阻電機分析模型Fig.5 Analysis models of switched reluctance motor

3.1 電磁場數學模型

開關磁阻電機的轉矩可以通過對磁共能W′(i,θ)求θ的偏導得到,即

(12)

式中θ——轉子位置角W′——磁共能

im——第m組繞組兩段的勵磁電流

考慮到該磁阻電機線圈同時勵磁的工作模式,可得電機的合成轉矩由6組定、轉子產生的轉矩疊加而成

(13)

根據法拉第定理和歐姆定律建立電路方程

(14)

其中

ψm=ψm(im,θ)=Lm(im,θ)im

圖6 磁場密度分布圖 Fig.6 Magnetic field density distribution diagrams

式中um——第m組繞組的端電壓

Rm——第m組繞組的電阻

ψm——第m組繞組的磁鏈

忽略功率二極管及鐵心飽和影響,求得第m組線圈的發電方程

(15)

式中ic——第m相繞組的續流電流

uc——第m相繞組兩端的換相電壓

Lm——第m相繞組的電感

3.2 數值模擬

為了預測緩速器再生制動性能,對開關磁阻電機進行有限元仿真,設計參數如表2所示。

表2 開關磁阻電機的設計參數Tab.2 Design parameters of switched reluctance motor

3.2.1靜態電磁場仿真

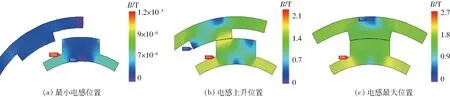

考慮到開關磁阻電機結構的對稱性,將分析模型簡化為1/6。在模型分析時,設勵磁電壓為280 V,單組線圈匝數為260。圖6a、6b、6c分別為電感最小位置、電感上升位置和電感最大位置下的電機磁密分布圖。由圖6可知,當轉子齒中心線與定子齒槽中心線重合時,電機的氣隙磁密較小,在0~1.2×10-5T范圍內;轉子齒中心線與定子齒中心線重合時,氣隙磁密較大,而定子軛部平均磁密為1.4 T左右。

3.2.2開通、關斷角優化

以北汽福田生產的某款重型貨車為例,減速比i為5,車輪半徑r為0.5 m。車輛恒速下坡時車速在35 km/h,計算的變速箱輸出軸轉速約1 000 r/min,因此在對電機進行仿真分析時,轉子轉速設定為1 000 r/min。

(1)固定關斷角、改變開通角

分析模型時,設定轉子轉速為1 000 r/min,關斷角為25°。圖7為不同開通角下仿真時的瞬態電流和輸出轉矩,隨著開通角依次增大,瞬態電流和輸出轉矩都依次上升。為了增大電機的制動力矩,同時盡可能地減少負力矩,開通角選擇為-1°。

圖7 固定關斷角,不同開通角下的一組線圈瞬態電流、輸出轉矩對比(θoff=25°)Fig.7 Comparison of transient current and braking torque under different opening angles and fixed off angle

圖8 固定開通角,不同關斷角下的一組線圈瞬態電流、輸出轉矩對比(θon=0°)Fig.8 Comparison of transient current and braking torque under different turn off angles and fixed opening angle

(2)改變關斷角、固定開通角

設定轉子轉速為1 000 r/min,開通角為0°。圖8為不同關斷角下仿真時的瞬態電流、輸出轉矩對比。隨著關斷角依次增加,瞬態電流的區間跨度增加,有利于提高制動轉矩。為了避免制動時產生較大的負力矩,選擇關斷角為24°。

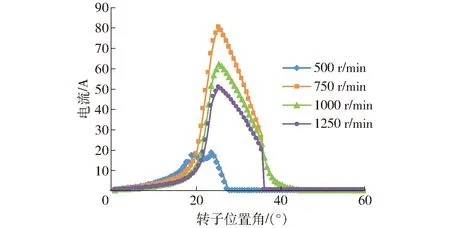

3.2.3再生制動-轉速特性

為了研究再生制動-轉速特性,分別對磁阻電機的制動力矩-速度特性和發電電流-速度特性進行分析。圖9給出了最優開通角、關斷角下的周期內電機不同轉速下的制動力矩。由圖9可知,隨著轉速的增大,轉矩呈先增大后減少的趨勢。圖10給出了最優開通角、關斷角下的周期內電機不同轉速下的電流,由圖10可知,隨著轉速的增大,發電電流呈先增大后減小的趨勢,當轉速為750 r/min時,磁阻電機產生的再生電流最大。

圖9 電機不同轉速下的制動力矩Fig.9 Braking torque of motor at different speeds

圖10 不同轉速下的電流Fig.10 Current of a group of coils at different speeds

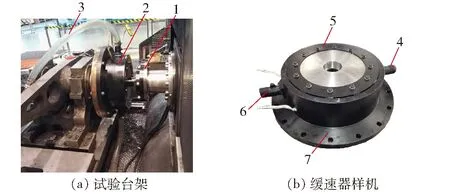

圖11 緩速器實物圖Fig.11 Physical diagram of active retarder1.拖動電動機 2.緩速器 3.冷卻水管 4.進水口 5.轉子支架 6.出水口 7.定子

4 試驗

為對設計的緩速器進行性能測試,搭建了試驗臺架,如圖11a所示。該試驗平臺主要由大功率驅動電機、變速箱、扭矩儀、電流互感器、電控柜、水冷系統等組成。根據表1和表2的設計參數,試制電磁液冷緩速器樣機,如圖11b所示。

4.1 空損力矩特性

空損力矩是指緩速器處于非制動工況時,定子內存的空氣和轉子的剩磁給車輛傳動系統帶來的額外制動力矩。空損力矩會影響車輛的啟動性能,增大車輛油耗,是緩速器性能的重要指標。圖12給出了緩速器樣機在不同轉速下的空損力矩與空損功率,由圖12可知,空損力矩和空損功率隨著轉速的增加而增大,當轉速為2 000 r/min時,空損力矩為12 N·m。

圖12 緩速器空損力矩與空損功率Fig.12 No-load loss torque and power of retarder

4.2 渦流制動特性

試驗時,將緩速器勵磁電流設定為80 A,勵磁電流由外部穩壓電源提供。圖13給出了不同轉速下制動力矩的理論值與試驗值。由圖13的試驗值可知,制動力矩隨著轉速增加而增大,當轉速超過1 500 r/min繼續增加時,制動力矩增加很小,當轉速增加到2 000 r/min時,制動力矩達1 460 N·m。在轉速小于1 000 r/min時,制動力矩理論計算值小于試驗值,當在轉速大于1 000 r/min時,制動力矩理論計算值大于試驗值,最大誤差為13%,這是由于緩速器材料的電導率和磁導率都受溫度的影響,有限元計算模型中沒有考慮溫度的影響。

圖13 理論與試驗制動力矩-轉速特性曲線對比Fig.13 Comparison diagram of calculations and experiments of braking torque and speed

為了測試緩速器持續下坡時的制動能力,將轉速設為1 000 r/min,勵磁電流設為80 A,持續制動12 min。圖14給出了緩速器制動力矩熱衰退曲線。由圖14可知,緩速器初始制動力矩為1 260 N·m,工作12 min后,制動力矩下降至1 071 N·m,下降了15%。由此看出,液冷式緩速器具有良好的抗熱衰退性能。

圖14 制動力矩熱衰退曲線Fig.14 Curve of braking torque heat-fade

4.3 磁阻電機制動發電特性

當車輛下坡持續制動時,為了保持車速穩定在30~40 km/h[21],緩速器一般設置在恒定的擋位,用主制動器配合制動。假設車速恒定在35 km/h時,轉換到磁阻電機轉子的轉速為1 000 r/min。

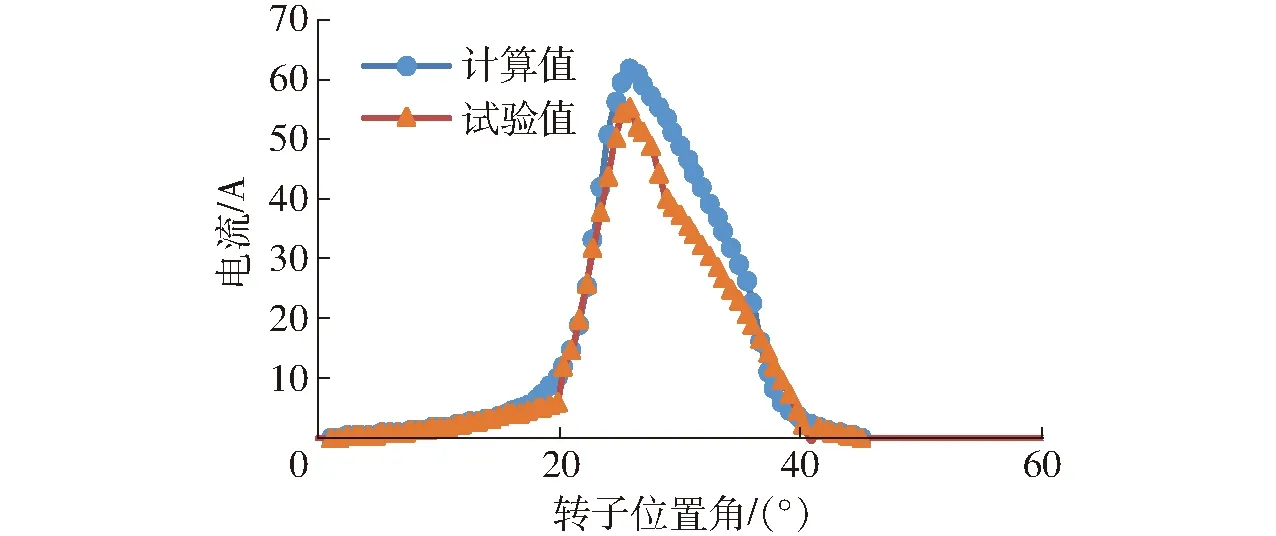

為了研究車輛在恒速下坡制動時,緩速器制動發電特性,將轉速設定在1 000 r/min,設定開通角和關斷角分別為-1°、24°進行試驗。圖15給出了磁阻電機電流試驗值和仿真計算值的對比曲線,由圖15的試驗值可知,緩速器功率可達96 kW。滿擋時,渦流制動消耗的功率為2 kW的功率,可知蓄電池可回收的功率為94 kW;一個周期的試驗有效電流與理論計算誤差為14%,誤差可能來源于模型的簡化和測量精度。

圖15 電機瞬態電流試驗值和仿真計算值的對比曲線Fig.15 Comparison curves between experimental and calculated currents in a coil

4.4 磁阻電機電動特性

由上述分析可知,緩速器制動時回收的能量遠超過渦流制動所需要的,且考慮到重型車輛啟動和爬坡時耗油量較大,利用開關磁阻電機的電動性能,將回收的能量用于車輛啟動和爬坡達到助力的效果,因此通過臺架試驗研究了磁阻電機電動特性。圖16給出了電機在低速的驅動力矩。由圖16可以看出,驅動力矩隨著轉速的增大而減小,當轉速為125 r/min時,最大的驅動力矩為1 250 N·m。圖17給出了電機在低速時驅動所需的電流。由圖17可以看出驅動電流隨著轉速的增大而減小。

圖16 電機在低速時的驅動力矩Fig.16 Driving torque of motor at low speed

5 結論

(1)提出了一種能動型液冷緩速器,建立了數學分析模型,采用有限元法分析了電磁液冷緩速器和磁阻電機內的電磁場分布,并對緩速器的制動性能、發電性能和低速驅動性能進行了試驗研究。

圖17 電機在低速驅動時需要的電流Fig.17 Current required for motor at low speed

(2)轉速在1 000 r/min時,緩速器渦流制動力矩達到1 260 N·m;持續制動12 min,制動力矩僅下降15%,具有良好的抗熱衰退性能。

(3)當車輛下坡制動時,回收功率可達94 kW,大幅度降低重型車輛燃油消耗。開關磁阻電機在實現再生制動和電驅動時,產生和消耗的電流較大,需配上一組超級電容。